输油泵站动态特性仿真平台建设及应用

2020-06-23周晨初

杨 文,周晨初,谢 成,刘 静

1.中国石化销售股份有限公司华南分公司,广东广州 510620

2.西安航天动力研究所,陕西西安 710100

现代长输管道向着大型化、密闭化的方向发展,在经济效益提高的同时,输送过程变得更加复杂,使得人们更难于了解和掌握管道系统的运行规律,以及对管道系统进行有效管理、合理调度、可靠运行[1]。利用仿真技术能真实地再现管道内油品的流动规律,压力、流量等分布情况和随时间变化趋势,不仅能快速解决问题,而且可以节省大量经费,为管道工业带来巨大的社会效益和经济效益[2]。

随着石油行业的迅速发展,管道仿真技术日益成熟,在国外已形成很多成熟的软件,如SPS、PipelineStudio、ATMOSSim、PIPEWORK、SURGE等[3-4]。这些大型软件被各管道公司采用且发挥了巨大的作用。自上世纪80年代,国内通过学习国外相关软件,加深了对管道仿真技术的了解,管网仿真理论、建模求解及运营优化技术基本成熟[5-6]。2012年我国发布了首款自主研发的气管道仿真软件RealPipe。这些软件基本都能模拟管网中的流动和控制,但主要还是用于仿真教学培训、管理控制方案的研究,未形成大规模应用局面,依然不能摆脱对国外软件的依赖。

目前,国内外仿真软件主要关注于管道的稳态或连续稳态过程,而对泵站内研究较少。泵站是成品油管道系统的“心脏”,为管网提供必需的输运压力,控制着整个系统的运行过程,是影响系统运行规律的主要环节。相比于管道,泵站流道更加复杂。泵站内设备的动态过程多,如输油泵启停机、截止阀打开、关闭等会使系统工作参数短时间发生大幅度变化。这些变化随着非线性系统的传导、放大,很容易使单体设备在某时刻工作在极为恶劣的工况,从而发生故障,如管道系统关阀水击超压、设备间耦合共振等。本文针对输油泵站内单体设备的动态工作过程及其相互影响,以“模型重用、系统重构”为技术特征,综合利用模块化技术,构建了通用化动态仿真平台,可实现单体设备、泵站、管网系统的快速建模和动态工作过程仿真分析。

1 仿真软件平台框架

1.1 软件架构

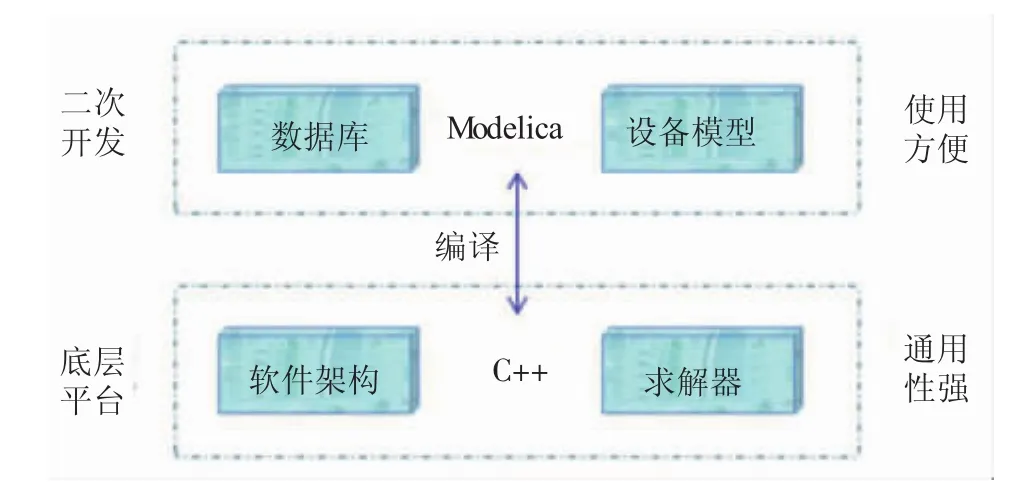

在成熟液体火箭发动机仿真软件基础上,根据输油泵站仿真特点,改进底层设计,开发设备模型,形成通用化输油站场仿真平台。平台架构与模块化建模相适应,模型库开发考虑了拓展性,支持从零件、设备、泵站到管网等不同复杂度系统拓展,软件架构实现方法如图1所示。软件底层架构采用C++语言开发,语言通用性好;单体设备模型库采用目前国际先进的的工程编程语言Modelica进行建模,支持多学科、多领域系统统一建模和图形化建模,工作人员可将主要精力投入到典型单体设备工作过程的认识和精细化建模上,对工作人员编程能力要求低。最终形成以C++语言为底层架构,以Modelica为模型开发语言的仿真平台,底层架构与模型开发部分的关系如图2所示。

图1 软件平台总体架构

1.2 层次化、模块化建模

图2 平台底层架构与模型开发部分关系

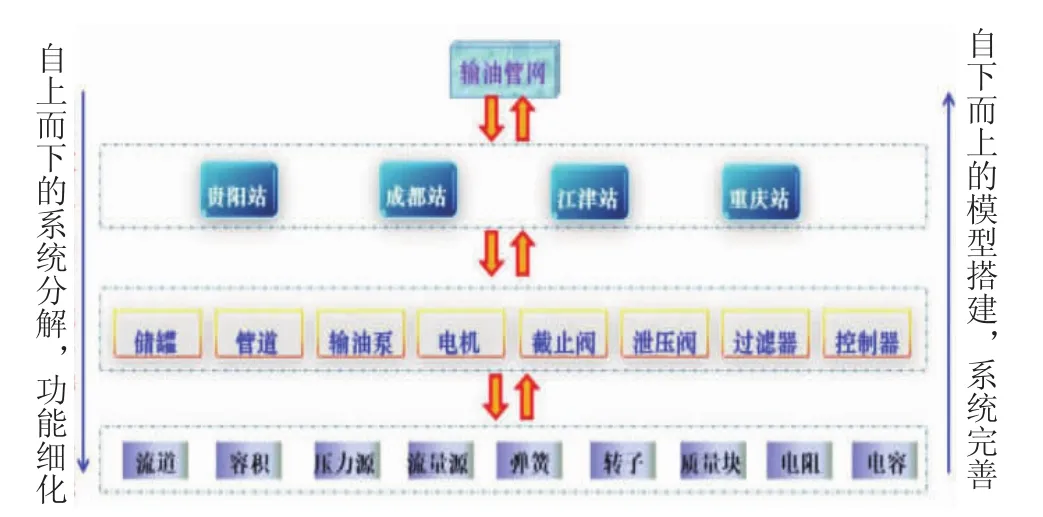

采用模块化建模技术,把站场系统看成多个单体设备的组合,如:储罐、输油泵、电机、管道、阀门等。采用面向对象的编程,对各设备的物理过程、公共属性操作进行封装,形成功能独立的仿真模块,实现模型重用,规定各单体设备模型均采用统一接口,采用自下而上的系统搭建,根据各个输油泵站的实际构成,建立相应的仿真系统,实现“模型重用、系统重构”。用户可以根据需要,利用现有模型库逐级完成从零件到设备、泵站、管网级的仿真模型搭建。软件提供了不同详细程度的设备模型库,以支持不同规模、层次系统的仿真。模型与系统间的关系如图3所示。

图3 模型与系统之间关系

1.3 仿真接口标准化

设备模型接口的好坏决定系统连接是否方便,也是影响设备模型通用性的重要因素[7]。输油泵站的主体是流体系统,兼有机械、电力和传热等设备。为了方便系统连接,规定各单体设备模型均采用统一接口,接口变量分为流变量和势变量,服从广义基尔霍夫定律,不同接口类型模型交替连接接口规范如下:

(1) 流体类模型接口变量:流量、压力、密度。

(2)机械类模型接口变量:力或扭矩、功率、速度或转速。

(3)电器类模型接口变量:电流、功率、电压。

设备接口定义目的除了为实现接口变量统一,其连接方式也是为了与基于一维有限元计算方法相适应,保证各设备动力学方程组求解封闭。接口所传递的变量事实上也是单体设备模型独立仿真计算所需的边界条件,从这个角度看单体设备模型也可看作简单的系统,同样站场系统也可看作为单体设备,用于搭建更为庞大复杂的整个输油管网系统。接口模式采用统一的接口规范,用户不需要了解模块接口与内部实现的关系,只需根据模块之间的实际物理元件连接即可完成系统搭建。增加或删除系统中的某一元件影响到其他元件的连接特性,使得整个系统的连接更加简单、灵活。

2 非线性方程组高效求解技术研究

2.1 一维有限体积法

输油泵站系统由许多结构、型面复杂且工作过程多变的设备组成,为实现各种复杂结构的联合仿真,需要寻求一种适用于复杂流道、复杂物理过程的统一建模方法实现设备物理过程抽象和模型建模,软件开发过程中采用一维有限体积法和集中参数法进行成品油输运物理过程描述和数值离散。两种方法均支持复杂物理系统建模且方法之间具有很好的兼容性。对于对系统工作过程影响较大的设备采用一维有限体积法进行建模,确保系统仿真精度,而对系统工作过程影响不大的单体设备可采用集中参数进行建模,实现更高的系统求解效率[8-10]。

2.2 DASSL求解算法

站场系统单体设备动态运行过程具有如下特点:

(1)方程组的维数高,单体设备数量多,描述其运行规律的方程数量多,输油管道长度长,为保证计算精度需要分段数较多,求解计算量很大。

(2)强非线性。由于描述站场各单体设备瞬态特性的连续方程、动量守恒方程、能量守恒方程都是非线性方程,据此建立的系统模型必然是非线性数学模型。

(3)方程组刚度大,系统中各单体设备相互制约、相互影响,且时间常数差别很大。如:机械运动过程的惯性一般远小于系统中热量迁移过程的惯性,压力和流量的变化传递速度很快,而温度和热量的变化传递速度却很慢,这决定了方程组存在着显著的数学刚性问题。

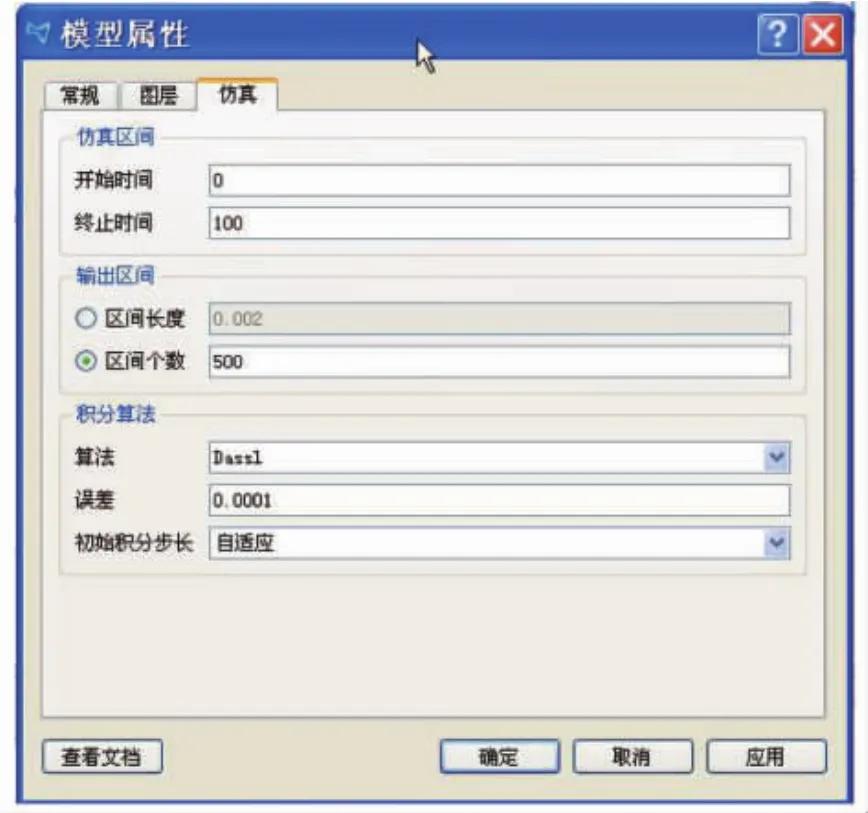

由于输油泵站系统的工作特点,描述它工作构成的物理方程具有方程组规模大、模维数高,动态过程非线性强,方程组刚度大、间断点多等特点,导致相应微分方程求解困难。为实现泵站系统的高效稳定求解,选用目前使用较广评价较高的DASSL算法对站场动态过程仿真方程组进行快捷的求解。采用DASSL算法可利用上次迭代结果估计本轮迭代因子,收敛快;其稳态阶段步长大,计算效率高;非线性阶段步长小,计算精度高。

3 站场仿真软件

3.1 软件界面及基本功能

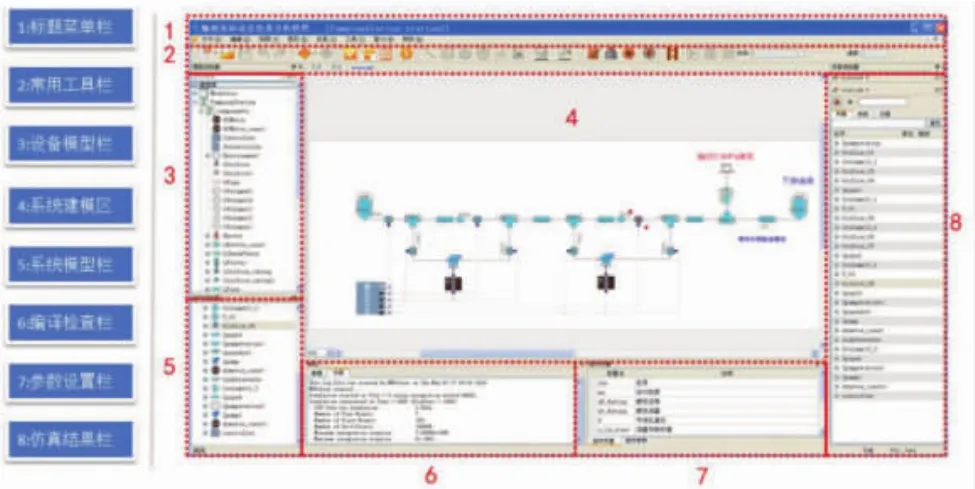

搭建的仿真平台界面如图4所示。平台具有设备模型库的加载、移除、检索和新建功能,模型库单体设备模型的新建、复制和删除等功能;具备图形化和文本代码两种方式模块化建模方式,在建模区设置系统结构参数、初始状态、仿真条件等实例化功能,系统模型仿真前编译检查,仿真求解的启动、暂停、单步运行、停止等控制功能;图形化界面快速选择组件用以显示参数结果曲线等功能。仿真结果后处理功能主要包括:同界面显示多个变量仿真结果,仿真曲线名称、颜色、线性等设置,曲线局部放大、缩小以及通过游标来快速读取信息,曲线的加、减、积分、微分等运算,仿真结果保存成图片,以及“.csv”、“.mat”格式数据导入和导出等。

图4 仿真平台界面

3.2 软件仿真计算流程

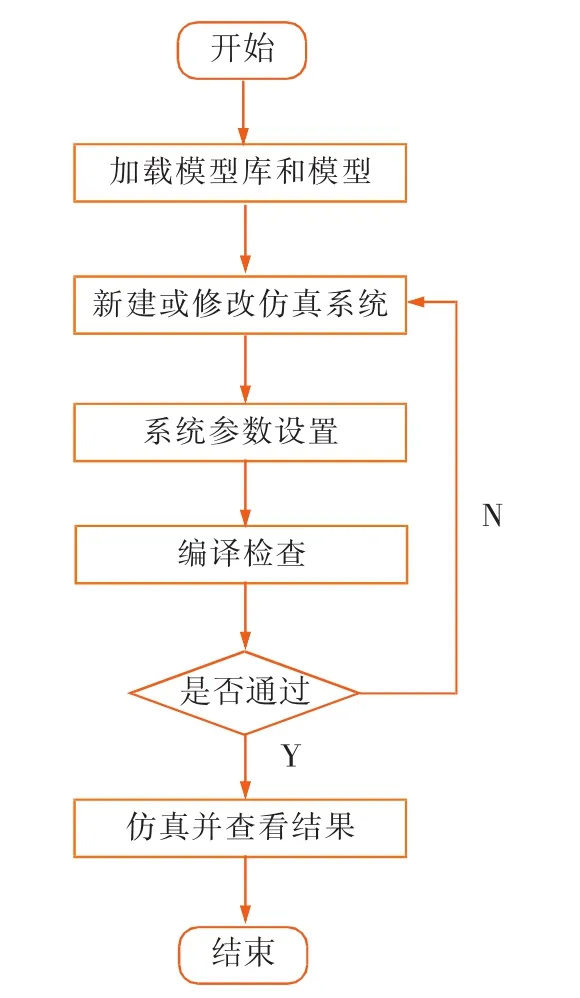

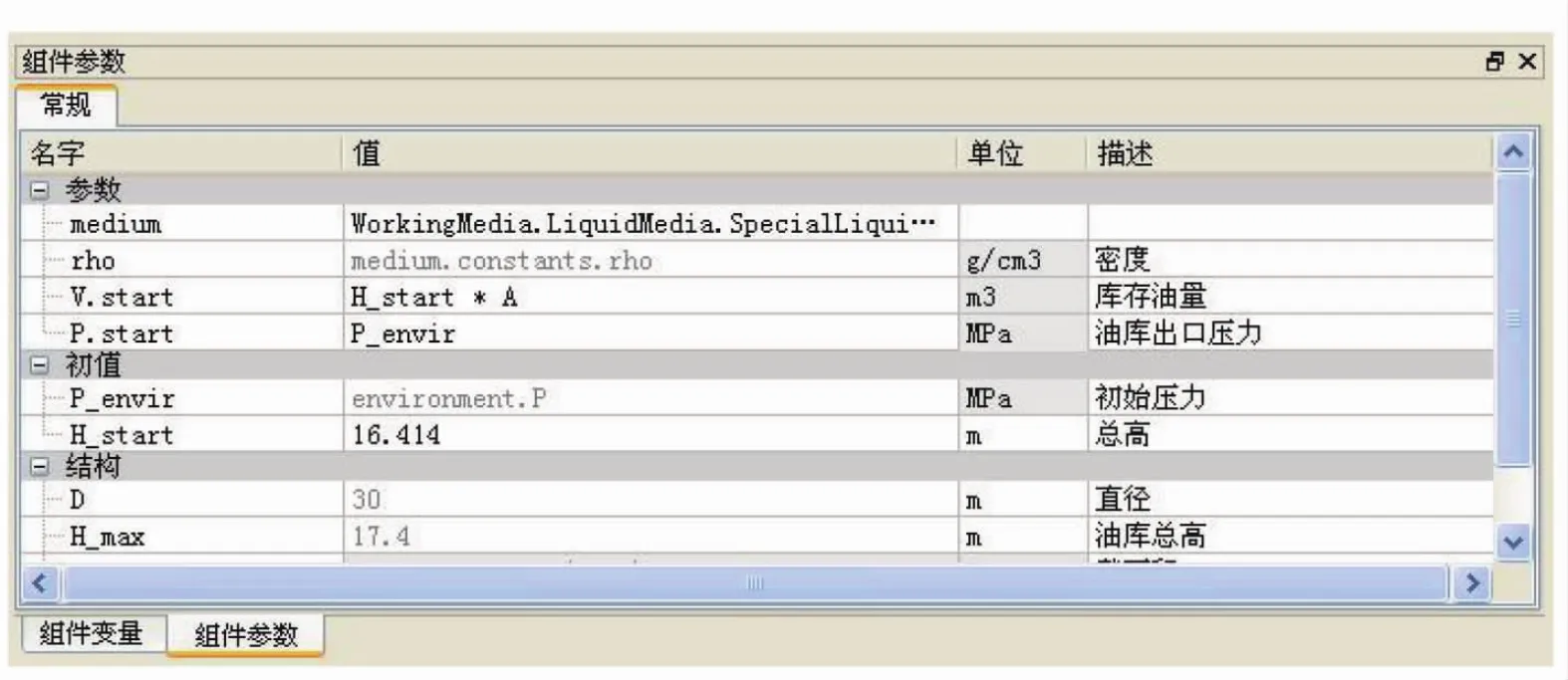

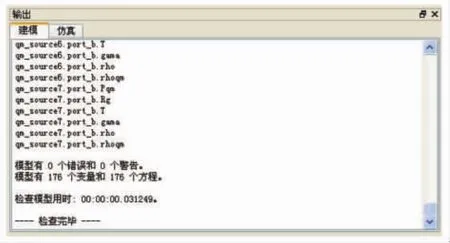

图5为仿真全流程,用户可根据情况省略部分操作。开始仿真前先加载模型库,若模型库已加载,则不必重复加载。利用模型库模型搭建仿真系统,可进行系统参数设置和编译检查,检查无误即可开始仿真。仿真完成,进行仿真结果查看和后处理。图6~图10分别展示了系统建模、系统参数设置、编译检查、仿真设置、仿真求解结果等相关步骤。

图5 仿真软件使用基本流程

4 站场仿真示例

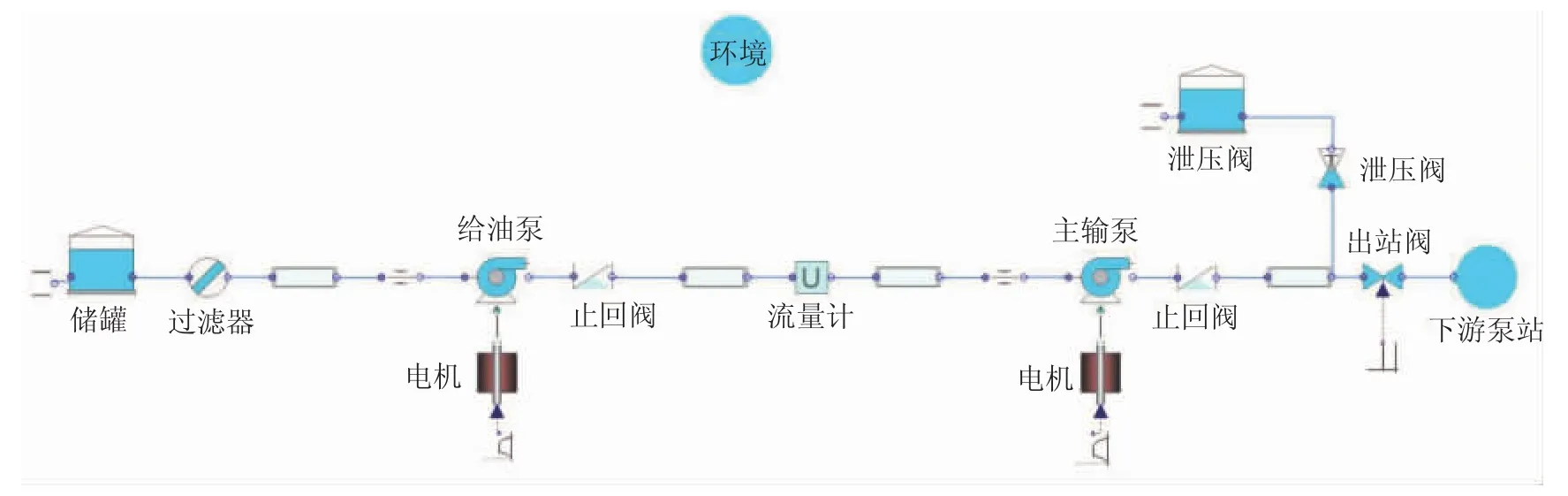

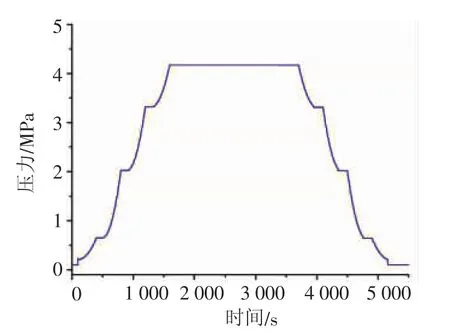

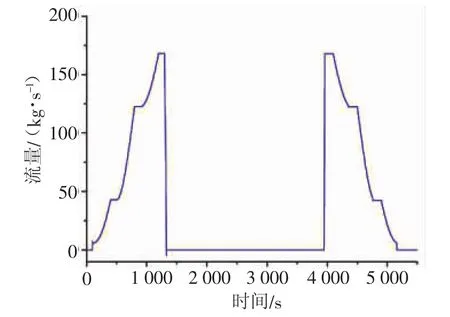

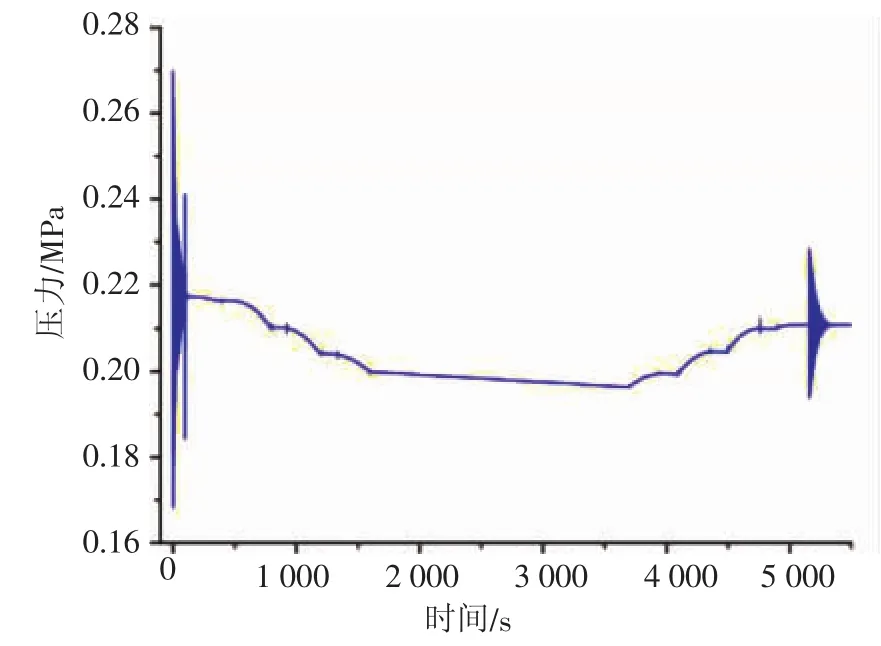

以某成品油输油站场为例,开展相应精细化仿真计算。根据工艺流程图建立了该站系统模型。模拟泵站启输、停输操作,仿真过程中设置的工作流程为:0 s打开汽油罐DBB阀和出站阀;100 s打开给油泵,泵后阀跟随打开;500 s打开1号主输泵;900 s打开2号主输泵(与1号主输泵串联);1 300 s打开3号主输泵;3 700 s关闭3号主输泵;4 100 s关闭2号主输泵;4 500 s关闭1号主输泵;5 300 s关闭DBB阀;5 400 s关闭出站阀。系统累计工作时间5 500 s,仿真计算用时562.6 s。仿真计算结果如图11~15所示。

图6 简化泵站系统组成

图7 组件属性及参数

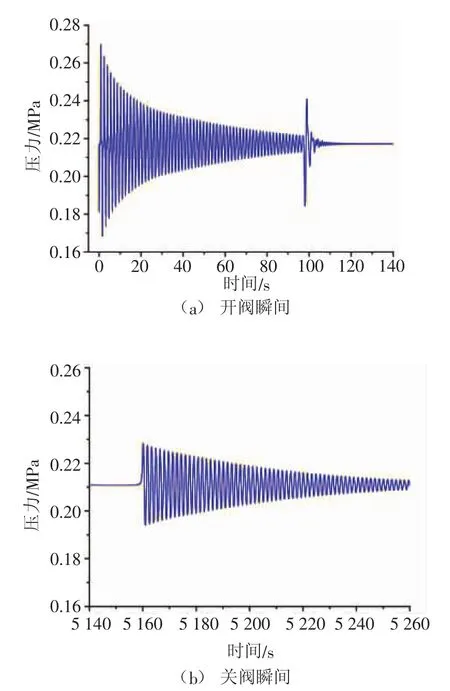

从图11中可以看出,系统流量随着给油泵、主输泵的先后打开而增加,3 700 s后随着泵的关闭逐渐降低。从图12中可以看出,系统稳态压力为4.175 MPa(绝对压力),并随着储罐油位降低,压力逐渐减小,与实际控制流程图中出站压力4.08 MPa(表压)基本吻合。图13可以看出,当3号主输泵不工作时,成品油均从止回阀流过;而1 300~3 700 s期间,当泵打开后,由于泵后压力大于入口压力,止回阀关闭。从图14可以看出,由于DBB阀位于泵上游,当给油泵、主输泵打开后,上游压力由于供油量增大,压力下降。图15为开阀瞬间和关阀瞬间的压力曲线,仿真结果对开、关阀过程中产生的压力振荡有较好的描述。

图8 编译检查信息

图9 仿真设置

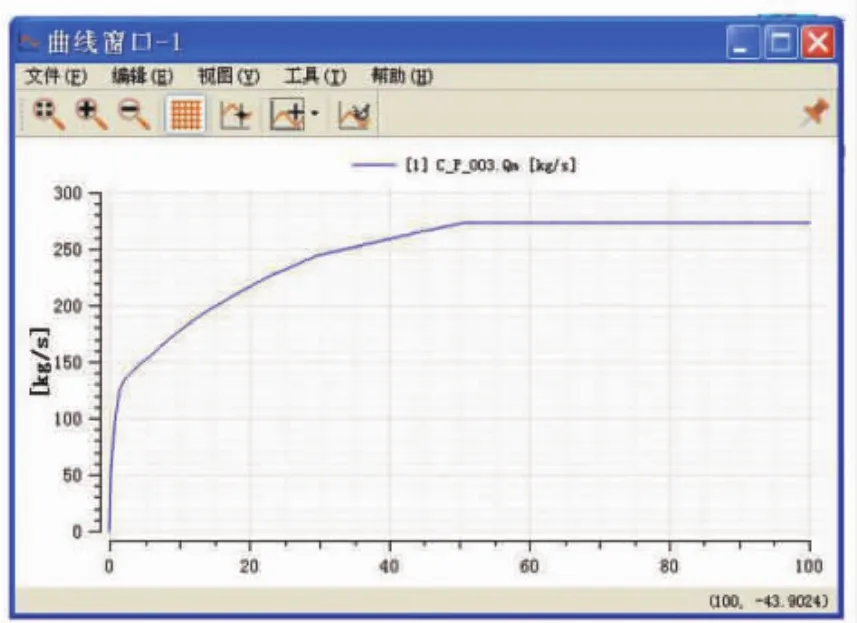

图10 输出主输泵流量曲线

图11 出站流量变化曲线

图12 泵站出站压力变化曲线

图13 3号主输泵并联止回阀流量变化曲线

图14 DBB阀前压力变化曲线

5 结论

针对国外软件价格昂贵、操作不方便、仿真精度差、适应性差等问题,开展了通用化输油站场系统仿真方法研究,并搭建了相应的仿真软件平台。

图15 DDB阀前压力放大

(1)目前仿真软件主要关注管道的稳态或连续稳态仿真,主要用于运营管理和教学演示,对设备的运行规律及设备间、组部件间、设备参数间的相互影响关注较少。而泵站中大多数故障多是由开、关阀或启、停泵等动态过程造成的,本软件从设备的实际物理工作过程出发,建立了涉及流体流动和传播过程、阀芯运动过程,流量、转速对泵的扬程和效率等影响泵站设备高精度、动态工作过程仿真模型库。能从机理上解释站场运行中所发生的宏观物理现象,如:关阀水击的产生和传播过程,泵扬程、流量、转速与输入、输出功率之间的关系,加深工作人员对泵站运行过程的理解,减少人为因素造成的故障发生率,确定设备运行边界,提高设备运行安全系数和输运能力,为站场及管网系统精细化管理奠定基础。

(2)该软件平台采用目前国际先进的工程建模语言Modelica(德国工业4.0推荐语言) 进行二次开发,融合了键合图的非因果建模思想、Java等的面向对象技术和Matlab的数值与矩阵机制,形成了模型可重用、可重构、可扩展的先进架构体系,可实现成品油泵站、管网等大型、多层次、复杂物理系统所涉及的流体、机械、力、热、电、磁等多学科协同仿真。软件支持图形化建模,可以通过拖拽零件、设备的形式搭建系统,操作简单,二次开发方便。

(3)用户可以根据需要,利用现有模型库逐级完成从零件到设备、泵站、管网级的仿真模型搭建,系统拓展方便。也可将已搭建的系统封装成模型,实现重用。可根据仿真规模和需求,对底层模型进行适当简化。当进行管网级仿真时可对设备模型进行简化,忽略设备内部弹簧、阀芯的运动过程。而当进行泵站或设备级仿真时可建立更详细的设备、零件模型。软件提供了不同详细程度的设备模型库,以支持不同规模、层次系统的仿真。