延安气田低产井区地面集输节能降耗技术研究

2020-06-23易冬蕊梁裕如张成斌刘婷婷杨朝锋

易冬蕊,梁裕如,张成斌,何 鹏,刘婷婷,杨朝锋

陕西延长石油(集团)有限责任公司研究院,陕西西安 710075

延安气田开发区地处鄂尔多斯盆地东南部,属于致密岩性气藏。自2009年延气2和延128井区先导试验区建成投产以来,延长集团天然气开发一直保持较快步伐。目前共建成延气2和延128井区、延川延145井区等5个天然气产能区块,累计形成天然气产能46亿m3/a,后续将陆续完成安塞、席麻湾、子长、延长、宜川、横山等天然气产能建设区,“十三五”规划预计累计建成天然气产能100亿 m3/a。

延安气田地形较复杂,具有“低孔、低渗、低压、低产、低丰度”的特点[1],气田稳产年限短,地层压力下降快。存在地面集输总体布局困难、管道易冻堵、工程建设难度大、投资较高等问题,针对不同区块的气藏地质等不同,延安气田陆续采用了“高压集气、站内加热、节流降温、低温分离、轮换计量、集中注醇”的高压集输工艺和“井下节流、单井计量、井口串联、中压集气、常温分离、集中注醇”的中压集输工艺[2],并形成了一套适用于延安气田的地面集输关键技术体系。

1 气田开发现状及存在问题

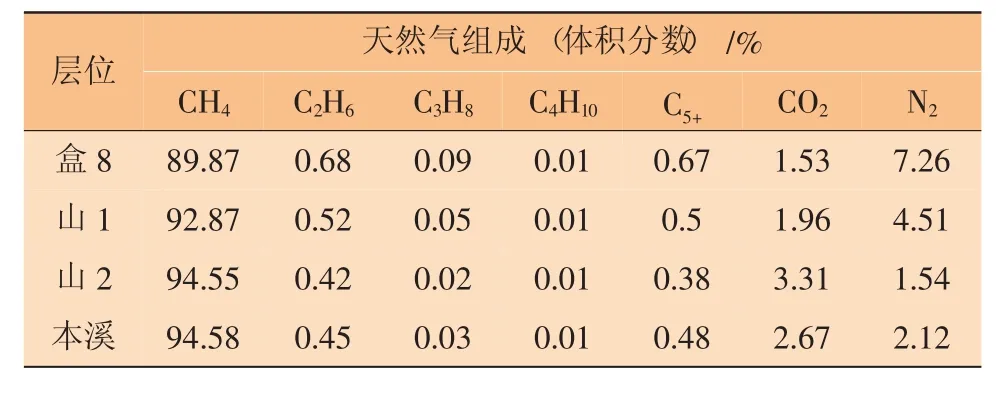

以延安气田某低产气田为例,该区域共纳入总井数172口,初期年产气量4亿m3/a,稳产不足6年,综合甲烷含量达到94%以上,相对密度为0.574 4~0.626 0,CO2含量测试结果均低于3%,属低含碳干气。前期已对该区域的气藏品质及储量丰度、气质组分有了一些认识,为了快速上产的需要,集输工艺计划采用常用的中压集输工艺,并完成了初步的总体布局,并预先开始了区域内净化厂的设计,净化厂工艺也采用常规MDEA+DEA脱碳工艺和三甘醇脱水工艺。

随着试气、试采数据的不断更新,对该区域气藏认识逐渐明了,气体组分的测试结果与预期相差较大,同时该区域存在稳产年限较短、单井配产相对较低、管道距离长、地形起伏多且大等问题,同时周边临近井区处理能力尚有裕量4亿m3/a,因此,综合考虑现状,需要从集气工艺、站场布局、水合物防治等方面展开专项研究,优化集输工艺,简化流程,优化站场布局,达到投资低、节能降耗、经济适用和安全可靠的目的。

2 地面集输工艺分析

2.1 集输工艺优化

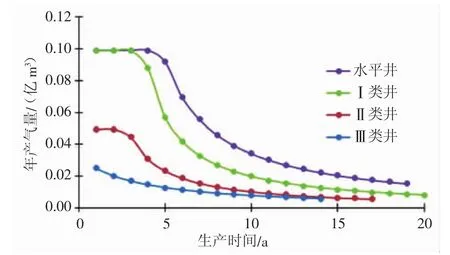

该区块天然气储量丰度较低,气藏品质差,该区块III类、II类井的占比高达70.37%,稳产年限均不足3 a,其中占比44.77%的III类井稳产年限约为1 a,单井的稳产年限均很低,见图1。

图1 井区典型气井生产规律预测

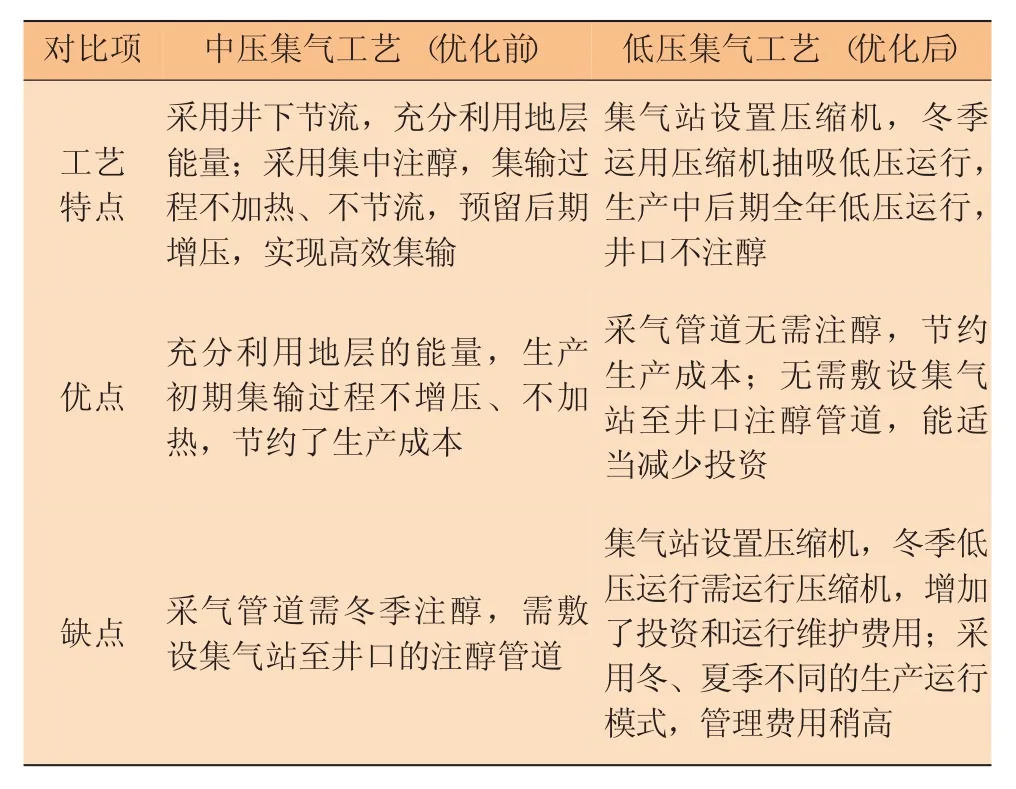

鉴于高压集气工艺投资高、运行成本高且不安全,前期规划中只考虑中压集气工艺[3](见表1)。随着对该区域气藏认识的不断深入,该井区单井稳产年限普遍较短,如果采用中压集气工艺,2~3 a左右就需要在集气站增压。而低压集气工艺虽需设置压缩机但不需要井口注醇,可省去集气站至井口的注醇管道,因此将原计划采用的中压集气工艺优化为低压集气工艺,同时利用井下节流技术[4]和压缩机增压技术[5]。

表1 两种集气工艺优缺点对比

此外,通过对该井区搭建管网模型,利用模型对管网内水合物生成条件进行模拟计算。集输系统运行压力在4.5~5.8 MPa条件下,天然气水合物形成温度为8.5~11.3℃,根据当地地温检查数据,全年有7个月不会形成水合物,其余月份通过压缩机将井口压力降至1.5~2 MPa,保证了全年采气管道不会形成水合物,验证了低压集气工艺的适用性。从技术、经济、安全和节能降耗方面综合考虑,低压集气工艺更适合该井区,站内不需设加热炉,无需注醇管道,气体的携液能力增强,阻止低产压力的激动,延长气田的稳产年限[6]。

2.2 集输管网优化

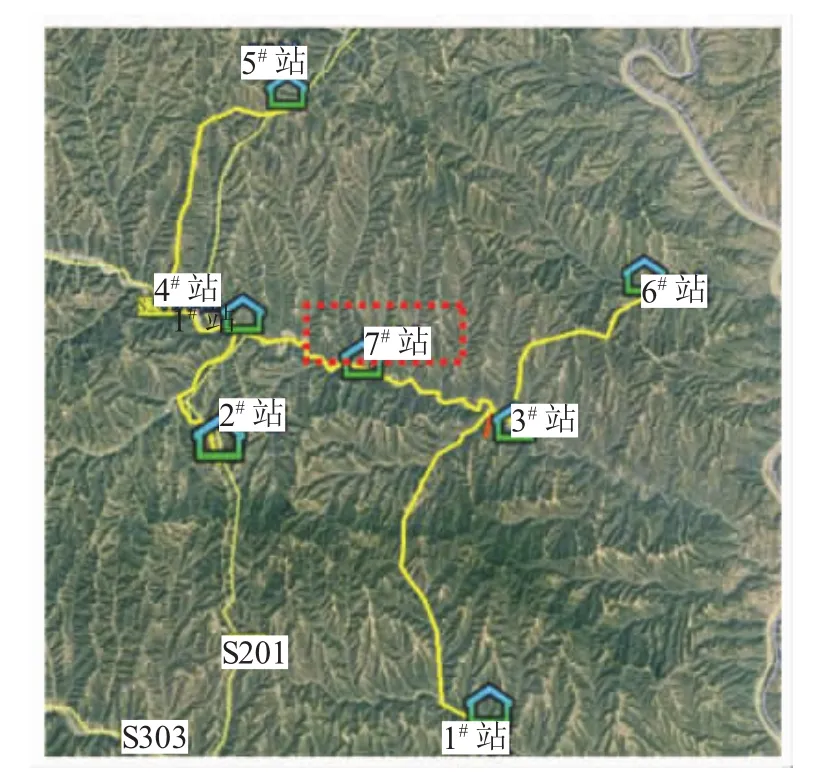

通过对该井区开展多工况模拟,实现合理布站、采气管网优化,以及随井位的调整变化适时对地面系统总体布局进行优化调整。集气管道采用枝上枝、井间串接等方式,单井生产的天然气在丛式井场汇合后,经采气支线就近连接到采气干线,将“一井一管道”优化为“一井场一管道”或“多井场一管道”。集输管网优化后,平均单井采气管道长度由2.25 km减少至1.02 km,采气管道工程量减少了54.6%;增大了集气半径,单座集气站纳入井数由8口井增加至15口井,各井区集气站平均规模增加了2.2倍,集气站数量由7座减少至6座(见图2),后期可去除7#站。另外,在采气干线最远端设置发球筒,集气站内设置收球筒,以满足采气干线管道对通球、扫线的要求。

2.3 净化工艺和外输优化

2.3.1 净化工艺优化

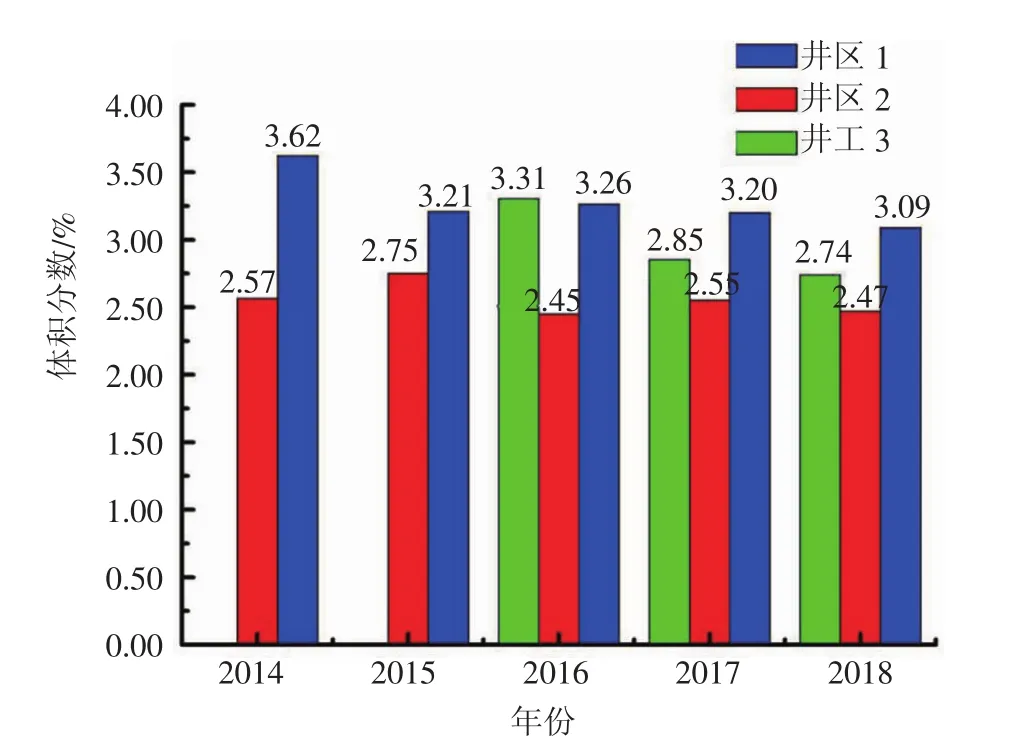

图2 优化前后集输管网走向

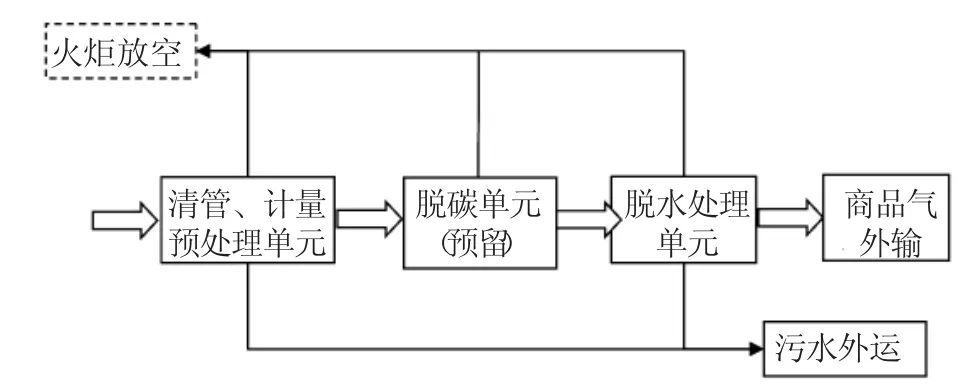

依据该井区的试气数据(见表2,CO2含量测试结果均低于3%),以及周边类似气田CO2含量变化规律(见图3),发现CO2含量变化很小且没有增长的趋势,基本稳定在3%以内,均达到国家二类气指标,脱碳单元利用率较低,势必造成投资和运行费用的增加。调整优化该井区天然气净化工艺,采用不脱碳只脱水工艺。将净化厂原来的MDEA+DEA混合溶液脱碳工艺、脱轻烃工艺[7]完全去除,只保留脱水单元及相关配套工程,天然气脱水装置采用三甘醇脱水工艺,同时预留脱碳工程建设用地,如图4所示。优化前后共减少天然气净化厂主要设备约17台套,一次性建设投资减少10%,实现了低成本和低能耗开发目标。

表2 井区原料气测试结果

2.3.2 净化厂外输管道优化

通过多方案优化比选,将新设净化厂产出气输往第一阀室优化为调整至第二净化厂(2018年处理量7.66亿m3,净化厂处理后CO2体积分数控制在2.3%以内),然后进入外输首站。优化后外输管道距离减少20%,投资降低8%,见图5。不仅确保天然气中CO2含量指标符合国家二类气标准,且达到降低接至大管网的外输气中CO2含量的目的。

图3 周边井区CO2含量分析

图4 优化后的净化厂工艺流程

图5 优化前后外输管道走向

如果该井区后期采出气CO2含量超标,不能满足外输气标准时,可采取与第二净化厂的天然气掺和外输。对该井区的设计产能、第二净化厂2018年来气量以及含碳量进行掺混核算得出,当净化厂的外输气CO2体积分数低于4.27%时,两个区块天然气掺混外输可达到输气要求;当外输气CO2体积分数超过4.27%时,需在净化厂预留的建设用地上增设脱碳单元。该方法操作灵活,适应性强,可为后期延安气田的整体管网规划提供借鉴。

2.4 水合物防治技术

为了防止集输系统中形成天然气水合物造成管道堵塞等问题,目前延安气田主要采取向管道内加注甲醇的方法。夏季水合物形成温度远低于地温,不需要注醇;冬季需要加注甲醇,但是存在甲醇注入量大、毒性强等诸多问题。

采用模拟软件对采气管道起伏较大且较多的重点地段进行模拟预测,自主试制的井口管式循环旋流脱水器(见图6)将井口采出气进行初步气液分离后进入采气管道,可有效减少地形起伏引起的管道积液对生产的影响。特别适用于个别偏远采气半径大、存在爬坡、U型地段等起伏管路且单井产量低的气井。该方法具有设备体积小、安装维护方便、可有效减少管道水合物析出等特点。设备脱水效率可达95%以上,降低了集气站分离器的负荷和气田的运行成本。

图6 井口管式循环旋流脱水器

3 结论

陕北黄土塬山区复杂地形条件,以及延安气田滚动开发中开发和管理难度大及运行能耗持续增加的现状,尤其是在地面集输工程设计及实施过程中存在总体布局困难、产能投资高、工程建设难度大、运行管理复杂、管道易冻堵等问题都将直接影响后期的开发效益。

在新建产能建设区时,在保证已建区块正常运行的情况下,尽量借鉴并利用已建区块的工艺、设备、管道,并根据自身的气藏地质特点选择合理的集输工艺技术,同时也要统筹考虑整体气田的管网规划,做到降低投资、节约运行费用、提高整个项目经济效益的目的。