埕岛油田海上结构一体化矩形储油罐技术研究

2020-06-23魏亚敏

魏亚敏

中石化石油工程设计有限公司,山东东营 257026

胜利埕岛油田油气生产外输模式有三种:其一,以中心一号、二号及三号平台为中心的埕岛油田主体区域的各平台所产油气通过海底管道利用井口压力混合输送至中心平台进行处理,处理后的低含水原油和天然气分别增压后管输上岸;其二,以埕北30A平台为中心的埕岛油田东区,各平台所产油气通过海底管道利用井口压力直接混合管输上岸进陆地站场进行处理;其三,距离集输管网较远的边际区块,采用固定平台与船拉油外输相结合的生产模式。

埕岛油田主体区域的中心平台,作为管输生产的油气处理及外输接转站,其中已建的中心一号、中心二号平台均设有2 000 m3事故罐。采用船拉油生产模式的边际区块如 CB32、CB246、CBG4平台,均建有1 000~2 000 m3的临时储油罐以保证生产的连续运行。

目前埕岛油田已建的大型储油罐最大容量为2 000 m3,均为依据陆地模式建造的常规圆柱形立式结构的拱顶储罐,受制于平面布局及安全等因素,需配套建设独立的储罐平台,采用固定式四腿导管架结构形式。由于储罐平台为单层结构,受结构承载力所限兼顾经济效益,容量不宜过大,因此有限的容量难以满足连续性生产需要,且单层结构空间利用率低。

新型的生产储油平台是将生产平台与储罐平台合二为一,可充分利用固定平台结构特点,将平台层间封闭形成密闭的矩形储油罐,容量可达到10 000 m3甚至更大。采用这种新型的结构一体化矩形储油罐可优化平台布局,降低建设成本,提高油田开发的经济效益[1]。

大型油罐作为海上边际油田船拉油生产模式中的临时储油罐及中心平台管输生产所需的事故油罐,具有较高的开发建设需求量。结合胜利埕岛油田的地理位置、油气产量、生产工艺等具体情况,对5 000 m3容量的矩形储油罐进行了研究开发,涉及平台的总体布局以及与储油罐相关的平面布置、工艺安全、储罐结构、平台稳定性分析等方面。

1 总体布局

中心平台和船拉油平台均为集油气生产、人员生活于一体的大型综合性平台,此外中心平台还兼具外输泵站、污水处理站和注水站等功能,而拉油平台均具备自发电功能,因此平台上设施众多,工艺复杂。从安全生产角度出发,生活区与储油罐宜分离布置;同时平台按功能分开设置可以减少单个平台的重量,便于海上运输及安装。

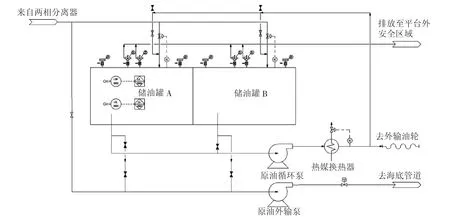

基于以上原则,中心平台一般由生活动力平台和生产储油平台两座独立平台组成,中间通过栈桥连接。而船拉油平台都附带井口,井口采油区可与生活动力平台合建。中心平台总体布局见图1。

图1 中心平台总体布局

平台采用导管架结构,其中生产储油平台主要布置有热站、油气处理、原油储存、油气外输、污水处理、注水等生产设施,生活动力平台主要布置生活楼、变配电设施、应急发电设施、中控室、消防设施等。

2 矩形储油罐相关工艺及平面布置

储油罐除需外输泵增压外输外,还需配备循环加热流程以确保罐内原油保持一定温度。由于罐体较大,将储罐分隔成两部分以便于检修。与罐内设置加热盘管的方式相比,采用罐外循环加热流程进行换热的效果更好,也更便于对储罐进行内部清理[2]。

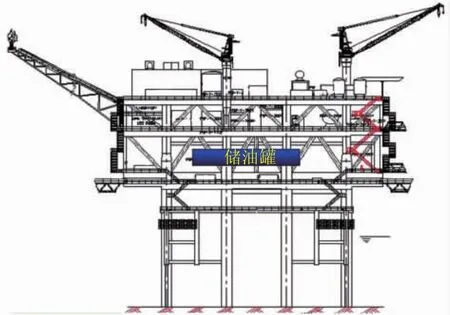

根据《国际海上人命安全公约》(SOLAS公约)规定,万吨以上的油轮必须设惰性气体保护系统,据此目前国内已建的海上万吨级以上油罐均设置了惰性气体保护系统。由于本次矩形油罐容积仅为5 000 m3,同时所处位置为固定平台而非油轮,相比较而言稳定性较好,因此不再考虑设置惰性气体保护系统。为避免油罐呼出气体在罐顶积聚,罐内呼出气体应引至平台外安全区域。矩形储油罐的生产工艺流程示意见图2。

图2 矩形储油罐生产工艺流程示意

对于生产储油平台来说,5 000 m3储油罐是平台上体积最大的装置,在设计上应优先考虑其总体布置。按平台低重心和安全操作原则,储油罐应设置在底层甲板[3]。

根据设备布置需求,本项目中生产储油平台结构设计为3层,同时根据平台总体承载力并结合储罐结构,导管架设定为八腿结构。顶层甲板主要布置热站、注水设施及公用设施,中层主要布置油气处理、水处理及注水设施,底层甲板主要布置储罐及相关设备。水面附近设置穿梭油轮靠泊和系缆装置。平台总体立面见图3。

图3 生产储油平台立面

导管架的设置需兼顾储油罐尺寸,八腿导管架工作点间距离设定为(13 m+13 m+13 m)×21 m,储油罐尺寸相应确定为39 m×21 m×7 m,有效储油容积5 000 m3。底层与中层甲板之间层间距为10m,储油罐顶部可保留净高2m的空间用以布置管路以及提供检修通道。底层甲板平面布置见图4。

储油罐的消防设置主要依靠泡沫炮对罐顶进行泡沫覆盖,另外设泡沫枪扑救因油品泄漏产生的流散火。对罐壁采用水喷淋进行冷却保护,防止储罐周围油气设备火灾对罐壁的影响。同时对罐壁、罐顶及罐底均采用A60级防火结构进行加强防护[4]。

3 储罐结构

平台与储罐相结合的结构一体化设计,是以平台的主体结构作为储油罐的骨架结构,四周加设罐壳板形成封闭的矩形储油罐。储油罐底与底层甲板为共用结构,在底层甲板工字梁骨架上铺设甲板构成罐底板。以两层甲板之间的立柱和斜拉筋作为罐壁支撑,其间镶嵌波纹板构成侧壁板。罐顶为独立结构,采用板架式结构形式[5]。

由于储罐建造时的环境温度与投产后的生产温度有一定差距,由此产生的温度应力变化将对储罐及平台结构产生影响。当冬季储油罐内外温差大时,温度应力的影响会更加显著。因此,减少储罐温度应力是平台及储罐结构设计的关键,解决途径就是优化罐体结构构造形式[6]。

图4 底层甲板平面布置

3.1 罐壁板设计

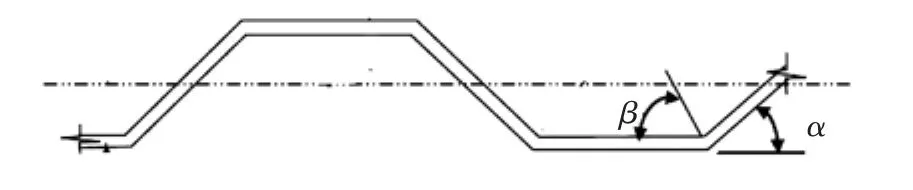

对于罐壁板来说,薄则易于膨胀与收缩,受温度应力的影响较小,但不能保证罐体的结构强度。反之如壁板太厚则结构强度增大,但受到的温度应力也会加大,对结构的破坏力也随之增强。因此,矩形储油罐的壁板设计借鉴了大型油轮和散货船的舱壁形式[6]。

大型油轮和散货船的舱壁采用波纹板(结构剖面示意见图5),具有抗局部拉伸应力强的特点。将其作为储油罐的侧壁,有助于增加侧壁本身的抗侧弯能力,也更有利于罐体受热后向水平方向膨胀的释放。同时通过设置槽钢解决波纹板与立柱、拉筋的连接问题,即先在立柱、拉筋的圆管曲面上焊接上槽钢,再将波纹板固定安装在槽钢内。这样不仅便于波纹板与立柱、拉筋之间的焊接固定,也更有利于波纹板局部温度应力的释放。

图5 波纹板结构剖面示意

3.2 罐底板和罐顶板设计

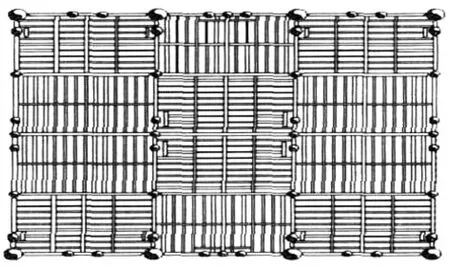

储油罐罐底与底层甲板为共用结构,在底层甲板工字梁骨架上铺设甲板构成罐底板。由于罐底板受热膨胀时受到结构立柱水平约束的作用,底层甲板梁成为释放温度应力的主要构件。为缓解温度应力对甲板梁的破坏作用,甲板梁采用相互正交的结构形式(见图6),同时在温度应力集中处做局部间断处理,这样可以有效地释放温度应力[6]。

图6 罐底甲板梁结构示意

罐顶板与罐底板同为板架式结构,也可采用与罐底板相同的梁格正交形式,但由于温度应力对罐顶板结构的影响比对罐底板要小,与罐底板相比其设计可做适当调整。

4 平台稳定性分析

生产储油平台在穿梭油轮靠泊或受到地震等外力作用时,平台会出现一定的位移,储罐内液体相应会出现整体晃动现象。罐内液体的晃动不仅会对储罐结构本体造成损坏,可能还会进一步影响到平台整体结构的安全性,因此关于储罐内液体晃动对结构的影响需开展全面的分析和校核计算[7]。

ANSYS软件能够考虑罐内液体和罐外壁的固液耦合,模拟液体晃动对储罐结构的影响,利用力学有限元分析方法,从而得到结构在所处的环境工况下的力学响应,为项目决策提供理论计算依据[8]。

5 结束语

结构一体化矩形储油罐的应用,改变了以往海上平台储油罐采用陆地模式的设计思路,并且结合了不同行业的技术标准与规范。生产储油平台设计形式的发展,优化了原有的平台布局形式,提高了工程建设的经济效益,在今后海上油田的开发中具有广泛的应用前景。