LNG浮式气化装置 (FSRU)组块设计

2020-06-23张拼

张 拼

中国石油集团海洋工程有限公司,北京100028

随着液化天然气(LNG)开发、储运技术的发展,人们对清洁能源的认识不断提高,世界天然气产业近年发展迅猛[1]。LNG迅速发展的关键因素在于LNG各项工程技术的不断提高。经过近几十年的发展,LNG已经形成了从液化、储存、运输、气化到终端利用一整套完整的工艺技术和装备产业[2]。FSRU (Floating Storage and Regasification Unit)是浮式储存及再气化装置的简称,配备推进系统,并集LNG接收、存储、转运、再气化外输等多种功能于一体,兼具LNG运输船功能。FSRU投资小,建造周期短,受地理条件限制少,尤其在2014年油价大跌以来海工市场低迷的环境下,FSRU市场相对活跃,引发人们对FSRU的关注[3-4]。

1 FSRU的发展及优势

从2005年全球第一艘FSRU交付以来,目前全球已有27艘FSRU建成交付,世界上41个拥有LNG再气化终端的国家中,有18个国家部署了FSRU,其中11个国家只选择FSRU作为终端。在LNG再气化终端的投入中,FSRU的投入占比从2010年的不足10%提高到2017年的40%以上,FSRU越来越多地受到市场的青睐[5]。与传统陆上LNG终端相比,FSRU具有如下特点[6-8]:

(1)交付时间短且灵活。根据目前的交付记录,新建FSRU需27~36个月的时间,通过改造现有船的方式仅需18~24个月,而建设传统陆上终端需48~60个月。另外,FSRU可灵活移动,而陆上终端无法移动或重新部署。

(2)成本低。新建FSRU项目的投入约为传统陆上终端的50%~60%,以储存能力18×104m3、产能300×104t的项目为例,传统陆上终端需投资7.5亿美元,而FSRU只需4.5亿美元。

(3)社会环境友好。人口密集区对可燃、可爆的工业设施持不欢迎态度,项目被政府审批通过的难度较大,而FSRU的特点较好地弥补了传统陆上终端的缺点,布置地点较灵活,远离市区、居民区,较为容易通过审批。

2 FSRU总体设计方案

2.1 FSRU功能及设计规模

某天然气项目位于孟加拉浅水海域,离岸距离约6 km,所处海域水深30 m。最大气体接收量为500 MMSCFD(1 MMSCFD=2.83万m3/d)。自然条件数据见表1,气体组分数据见表2。

表1 项目地域自然条件参数

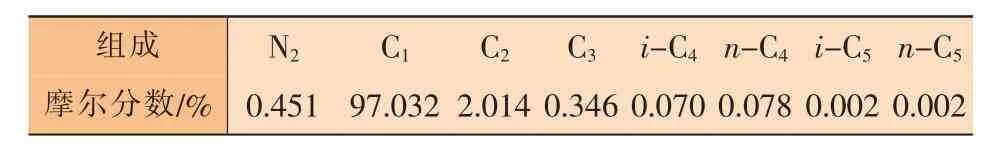

表2 项目拟接收天然气的组分

本项目FSRU采用旧船改造,旧船改造的FSRU适用于和缓的海况、多点供气市场、对建设周期要求快的项目。以满足接收500 MMSCFD的要求。旧船改造而成的FSRU主要参数如下:LNG货仓总容积约为15.5×104m3,规划的天然气气化能力1400×104m3/d(500MMSCFD),设计外输压力为46~114bar(1bar=100kPa),外输气温度为10~20℃,系泊方式为沉没式内转塔系泊。

2.2 FSRU总体方案介绍

FSRU配备了增压、气化等装置,以满足再气化船的功能要求。FSRU上配置的公用系统可以满足各种操作状态的需要[9]。FSRU为单点系泊,当LNG运输船到达现场和FSRU旁靠后,连接卸料臂开始卸料,直到LNG卸载完毕,运输船脱离FSRU。而LNG通过低压、高压泵加压后在气化系统内气化变成天然气,当温度和压力达到输出要求后通过漂浮软管、单点系泊、柔性立管和输气管道外输到陆上天然气管网。FSRU总体设计方案示意见图1。

2.3 LNG运输船卸料方式

图1 FSRU总体设计方案示意

LNG运输船卸船的流程为:LNG运输船靠泊后,通过卸料臂将船上的LNG卸至FSRU。具体卸船步骤如下:第一,卸船之前需将所连接管道预冷;第二,将LNG卸料臂、气相返回臂与FSRU传输管道连接;第三,开启卸料臂阀门和FSRU装船臂阀门,逐步冷却LNG卸船臂及FSRU传输管道;第四,LNG船向FSRU储舱卸料;第五,卸料完成后关闭卸料臂阀门和FSRU接收阀门;第六,用氮气将卸料臂中残存的LNG吹扫至LNG运输船,将FSRU卸载管道中残存的LNG吹扫至FSRU;第七,卸料臂、气体返回臂与LNG运输船脱离。

3 FSRU工艺流程方案设计

3.1 总体工艺流程

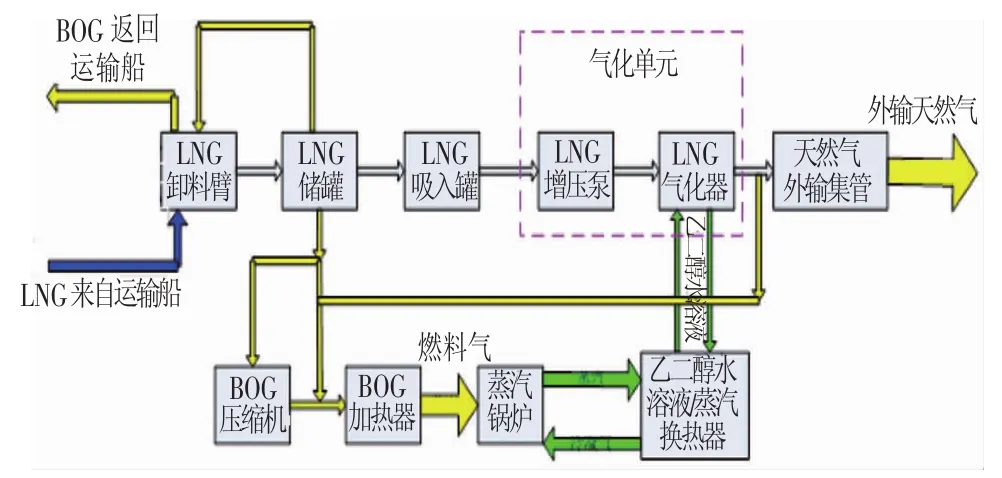

LNG从LNG运输船通过卸料臂输送到FSRU储存单元,经高压泵对LNG升压后进入LNG气化器,达到项目温度和压力要求的天然气经交接计量后输至终端,后经输气管道外输。由于外部热量传入而在储罐中产生的BOG通过压缩机加压、加热器预热后,进入透平发电机燃烧发电,为FSRU提供电力[10]。FSRU上LNG系统和气化系统的工作流程如图2所示。

图2 LNG系统和气化系统的工作流程

3.2 LNG储存系统

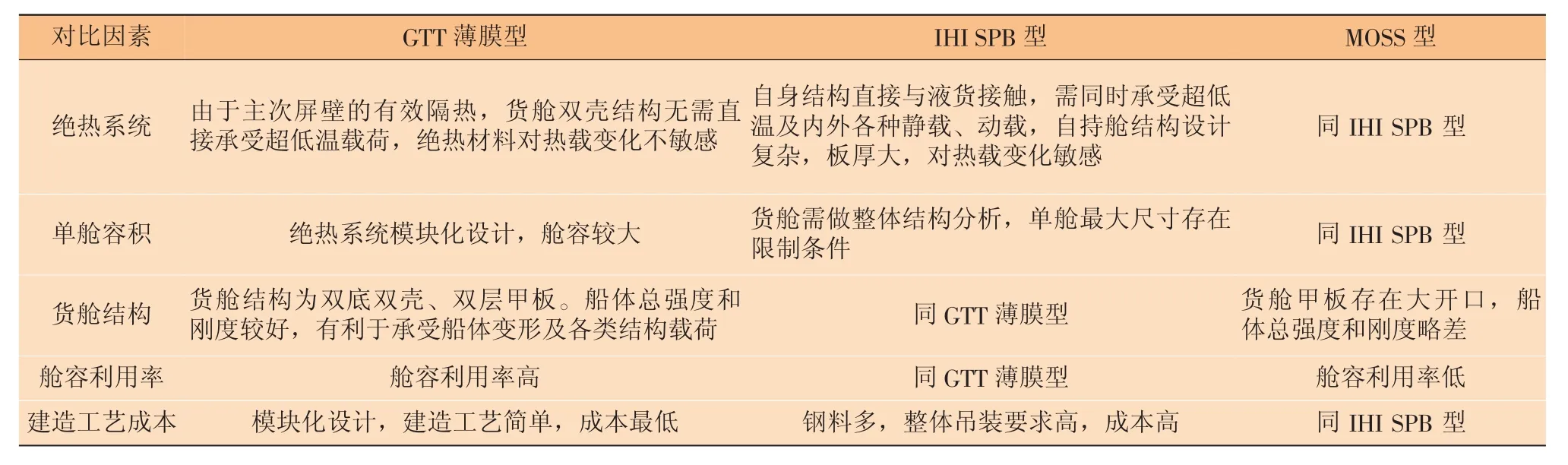

目前世界上应用比较广泛的LNG船舱类型包括GTT薄膜型、IHI SPB型和MOSS型[11-13]。对各种储仓类型技术与经济的对比情况见表3。

表3 不同储仓类型的技术与经济对比情况

通过比选,若立足国内建造,从国内实际建造能力和技术储备看,选择GTT薄膜型舱。根据已建项目经验,单个舱容约为4×104m3,因此为满足15×104~16×104m3的储存能力,需要设置4个储存单元。每个储舱内各安装1台LNG供给泵,流量为330 m3/h(LNG)。

GTT薄膜型舱最大日蒸发率约0.16%,按照制作要求,除船舱底部外其余部分都采用强化船舱结构,耐压程度得到了很大程度的提升。船舱最高设计压力25 kPaG,最低设计压力-1 kPaG。设计货物装载密度不高于500 kg/m3,保证日蒸发率不高于0.16%。

保温层由硬聚氨酯泡沫及两层间的加强玻璃纤维组成,保温层将货舱内的压力传递给船舱的内部结构。货舱第一层不锈钢厚度1.2 mm,在边角处呈褶皱状,用于热力补偿和机械偏差补偿;第二层为层压复合材料,由两层玻璃纤维和一层铝箔的三层结构组成,嵌入在绝热结构中。当第一层发生意外泄漏时,第二层用于保持LNG不向外泄漏,如图3、图4所示。

20℃时,该FSRU总容积155 000 m3,共有4个储存单元,容积分别为29 261、41 913、41 913、41 916 m3。冷却至-163℃后,各储舱容积相应减小,总容积为152 675 m3。

3.3 BOG处理系统

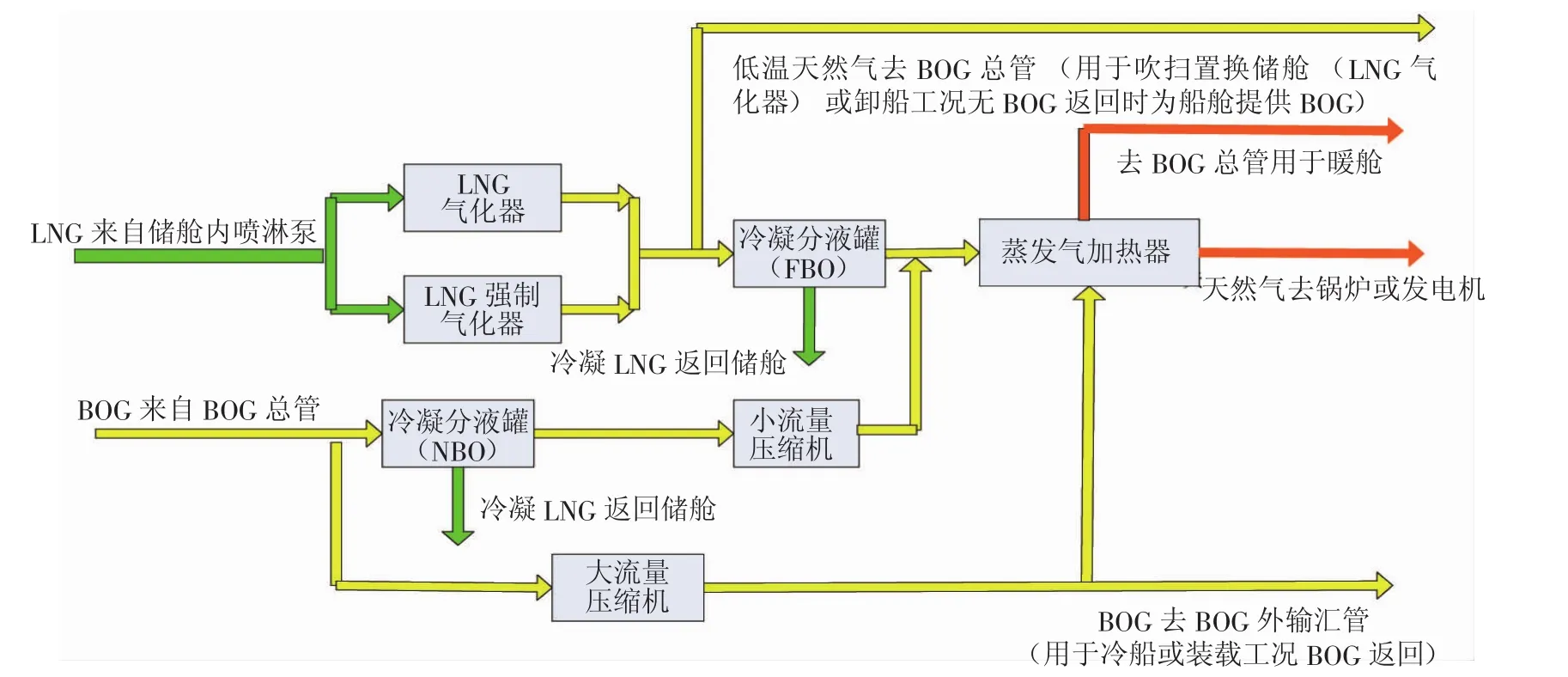

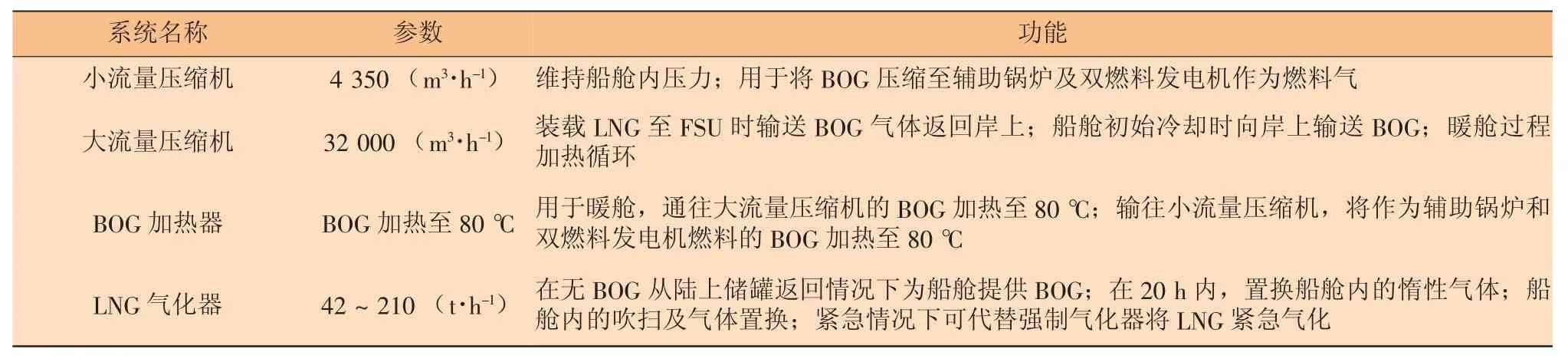

BOG处理系统由4台压缩机(2台小流量压缩机和2台大流量压缩机)、2台BOG加热器、1台强制气化器、罐压力控制阀和燃气主阀组成[14-16],处理流程如图5所示。BOG各系统参数及功能如表4所示。

3.4 LNG气化系统

LNG气化最重要的部分就是气化器的选择,目前比较成熟的气化器有开架式气化器(ORV)、浸没燃烧气化器(SCV) 和中间介质型气化器(IFV)[17-18]。开架式气化器或浸没燃烧气化器由于波浪作用产生了动力效应及尺寸限制,因而在浮式单元上不再适用,FSRU一般选择中间介质型气化器,不同气化器的对比分析如表5所示。

图3 LNG货舱剖面

图4 LNG船舱结构

图5 BOG处理系统流程

表4 BOG系统组成单元参数及功能

基于对多种海上再气化方式的研究与比较,考虑设备的选型及能效,结合项目附近海域的环境条件,推荐采用印刷电路板式换热器+乙二醇水溶液+海水换热流程[19-20]。

气化系统由三列气化单元组成。每列气化单元由LNG高压泵、管壳式气化器、缓冲罐、加热水循环泵、海水加热器及相关阀门、管路组成。6台高压泵用于正常气化外输,每台输量为105 t/h,入口压力500 kPaA,出口压力可达12 000 kPaA[21]。

LNG由气化设施供给泵注入高压泵从而吸入缓冲罐中,然后由高压泵增压后进入气化器。高压泵安装在泵筒内,与气化器一起安装在钢结构支撑上。气化橇的模块化设计要符合船甲板上的结构受力要求。具体布置应满足防爆等级和安全分析要求。

表5 不同气化器技术对比分析

4 结束语

(1)FSRU是LNG市场新兴产品,对比传统LNG接收终端具有投资小、建设周期短、受地理条件限制少的特点,其设计技术发展受到业内高度关注。

(2)通过对比分析现有LNG储存船舱类型,建议采用GTT薄膜型舱,因其具有建造工艺简单、模块化设计、建设成本低的特点。

(3)通过对比再气化方式及BOG处理工艺,再考虑到设备的选型及能效,推荐采用印刷电路板式换热器+乙二醇水溶液+海水换热的流程,该流程具有适用性强且能效高的特点。