热力耦合作用下钛合金动态相变行为研究进展

2020-06-23樊江昆赖敏杰寇宏超李金山

樊江昆, 赖敏杰, 唐 斌, 寇宏超, 李金山

(1.西北工业大学 凝固技术国家重点实验室,西安 710072;2.先进金属材料精确热成型技术国家地方联合工程研究中心,西安 710072)

钛合金由于具有高比强度、耐腐蚀等优异的综合性能,已被广泛应用于航空、航天、航海、生物医疗等领域[1-5]。钛合金通常需要进行一系列复杂的热机械处理,以获得与服役性能相对应的微观组织[6-8]。然而,钛合金微观组织对热变形和热处理参数极为敏感,导致工艺过程较难控制。热加工过程中的相转变、α相破碎球化以及回复再结晶行为等组织演化现象对合金最终性能具有直接影响,也是制定热加工工艺、热处理工艺参数的重要依据。要实现合金微观组织的精确调控,突破微观组织、织构表征和掌握其演变规律是必由之路。因此,对钛合金进行系统的热变形行为及其组织演变的研究很有必要。

钛合金热变形行为及其组织演变规律的研究大多集中于合金变形的力学行为或者变形组织及织构特征[9-12],关于热力耦合作用下的动态相变规律研究鲜有深入报道。钛合金热变形过程中的动态相变问题表现出以下特征:(1)除了热处理过程中常见的相变行为,合金变形可能诱发相转变,如应力诱发马氏体、应力诱发ω相、变形孪晶等相转变行为;(2)变形过程中的动态回复和动态再结晶行为与相转变过程相互作用;(3)变形引入的缺陷(如位错、滑移带、亚晶界、织构等)直接影响形核位置及长大行为;(4)动态相变热力学/动力学特征受到变形影响,导致相转变过程被促进或抑制,并影响析出相形貌特征;(5)热力耦合作用下的相变晶体学特征与常规热处理条件下的相应特征会有显著区别。上述问题导致钛合金热变形过程中的动态相变行为变得极为复杂,深入揭示其演变规律也变得相当困难。这也是很多研究报道经常“忽视”动态相变问题的直接原因。

本文针对钛合金材料热变形过程中的动态相变行为,总结热力耦合作用下钛合金变形及相变的主要特征和规律,重点从析出相形貌特征、变体选择机制和动力学特征三个方面介绍热力耦合作用下钛合金相转变规律的研究进展,并对其热力耦合作用下动态相变规律研究发展趋势进行总结和展望。

1 钛合金的热变形行为

钛合金热变形过程实际上是材料内部同时发生加工硬化与动态软化,并相互博弈、相互竞争的过程。变形导致位错密度增大并塞积,发生加工硬化。而主要的软化机制分别为动态回复(dynamic recovery,DRV)和 动 态再 结 晶 (dynamic recrystallization,DRX),其他可能伴随的软化机制有显微组织的破碎球化、塑性流变(局部)和材料变形开裂等。在近α及α + β钛合金中,DRV/DRX主要发生在α相中,而对于亚稳β和β钛合金材料,DRV/DRX则主要发生在β相基体中,因为变形主要由滑移系更多的β相来协调。研究表明,不连续动态再结晶(discontinuous dynamic recrystallization,DDRX)[13]和连续动态再结晶(continuous dynamic recrystallization,CDRX)[14-15]在钛合金热变形过程中均存在。然而,对于高层错能的钛合金材料而言,热变形主要软化机制仍然是DRV[16]。当变形温度升高,主要软化机制则从DRV变为DRX[15]。升高变形温度和降低应变速率均能促进DRX的发生[17]。

组织破碎和球化也是钛合金热变形过程中常见的组织演变,可以归结为动态球化行为和静态球化行为。常见的动态球化模型可分为两种,即界面分离模型和板条剪切模型[18-21]。其中,对于板条剪切模型,可视其为典型的CDRX,只是由于片层厚度的限制导致其在热变形过程中直接发生了破碎。静态球化模型即末端迁移球化模型,其将片层α相作为整体考虑,α/β之间的合金元素浓度梯度作为驱动力使片层组织之间原子相互扩散。随着时间t的延长或者后续进行热处理,片层变短粗化。一般情况下,片层α相的球化首先是通过动态球化模型发生破碎,产生界面,然后通过末端迁移机制使α相晶粒进一步球化。对于较厚的α相片层或者尺寸较大的等轴α,新晶粒是通过DRX形成的,自身球化作用有限。研究表明,α相破碎球化动力学与α/β相界面有关[22]。α/β相界面共格关系的破坏会促进片层α相的动态破碎过程,因为:(1)非共格相界面有利于阻碍位错运动;(2)α/β 界面能升高。另外,α片层集束在变形中的球化也是不均匀的。研究表明,球化程度与α相的c轴和应力方向有关。当c轴与压缩方向平行时,球化则难以进行。α相棱面和基面滑移难以被激活启动,这些“硬取向”区域会形成宏观上的变形带,片层发生扭折弯曲,而易于球化的α相c轴与压缩轴呈15°~75°角。这些可以解释合金坯料中Macrozone中αp织构强度和形貌的不同[23]。

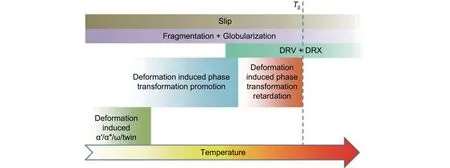

钛合金变形微观机理主要取决于合金中β稳定元素含量[24-25]。随着β相稳定性的降低,变形机制由位错滑移过渡为型孪生和型孪生[26-28]。与此同时,应力诱发相变,如ω相和α'马氏体相也在许多钛合金中被发现。亚稳β钛合金如Ti-5553合金等含有较多的β稳定元素,致使变形过程中很难形成孪生或者马氏体[25],其在高温区域(如800 ℃)和低温区域(如600 ℃)变形中均没有马氏体或者孪生出现。位错滑移为Ti-5553合金热变形主导变形机制。Hanada等在其他的钛合金中也观察到相同的滑移机制[29]。人们在接近室温的变形条件下观察到变形诱发α'/α''/ω/孪晶,但位错滑动起主导作用的事实依然不能改变。同时,热变形显著改变合金相变动力学特征,促进或者抑制相转变过程主要取决于变形温度等条件[30]。综上,可绘制钛合金的变形机制随变形温度的变化示意图,如图1所示。

图1 钛合金变形机制与变形温度关系示意图[31]Fig. 1 Schematic diagram of deformation mechanisms of titanium alloy related to temperature[31]

然而,多数钛合金在α + β相区进行的热变形研究都直接忽略掉α相动态形核析出的事实。因为存在外加应力场和温度场的耦合作用,所以变形和相变的复杂交互影响很难给出合理的描述和解释,变形引入的缺陷如位错、滑移带、亚晶界、Macrozone等对相变规律的影响尚不完全明确,这也是金属材料热变形研究工作中的一个难点所在。

2 钛合金中的相与相转变规律

2.1 钛合金典型固态相变

钛合金中存在多种相结构(如 β、α、α'、α'、ω等)和对应的固态相变过程。基于钛合金的固态相变理论,研究者开发出多种热加工手段,通过改变相变路径、改变热变形工艺参数等方法可以获得不同组织状态的钛合金,从而满足实际应用的需求。β→α是钛合金中最主要的相变过程,属于典型的扩散/位移型转变[32-33]。钛合金优异且宽泛可调的力学性能就得益于α相形貌及分布特征的多样性[34]。Fan 等[34-36]通过对 αGB(晶界 α)、αI(晶内α)、αp(初生 α)和 αs(次生 α)的精确调控,成功优化亚稳β钛合金Ti-7333的热处理工艺及微观组织,实现强塑性的良好匹配,力学性能优于国内外同类合金,具有较大的开发潜力和应用前景。α相与β基体通常保持伯格斯取向关系(Burgers orientation relationship, BOR) , 即 {0001}α||{110}β,[37]。由于晶体对称性的原因,理论上一共有12个不同的α相变体,且同一β晶粒内α相变体之间保持一定的轴角对关系[38]。β→ω转变经常发生在近β、亚稳β钛合金中,属于典型的shuffle转变。ω相通常分为无热ω相和等温ω相,分别从高温β相区快速淬火和在低于550 ℃[18,39-40]的温度区间内时效析出。大量研究表明[39-42],ω相有助于α相的形核,发生ω→α转变,称之为ω相辅助α相形核机制(ω-assisted nucleation mechanism)。Furuhara等[43]报道了β、ω和α三者之间的晶体学取向关系,即,。由于钛合金中ω相通常呈弥散分布,因此利用ω相辅助α相形核可以获得弥散均匀分布的细小α相。Li等[44]最新研究结果发现,半共格ω/β相界面和O元素的富集促使α相的形核,而在初期的共格ω相晶坯/β相界面处,即使有O元素的富集也没有发现α相形核的现象。近α和α + β钛合金在快速冷却过程中β相中的原子容易在短时间内经过短距离迁移发生β→α'或β→α'转变,其均属于典型的非扩散型相变。形成α'或α'主要取决于合金元素含量,高Al当量的近α 钛合金中更易出现 α′相[45]。α'为六方结构,α′与β相保持近似Burgers位向关系:,[1],惯习面为或。α'马氏体具有介于β相基体和α相结构之间的底心正交晶格结构,一般呈板条状或细针状[46-48]并与β基体保持特定的取向关系,即(100)α''//(110)β,[111]α''//[111]β[49]。α'和 α'马氏体同样可以作为中间亚稳相辅助 α 相形核[50],发生 α'/α'→α 转变,从而影响α相形貌及分布甚至力学性能。

2.2 α 相和 β 相的结构特征

作为钛合金中最为重要的两个相结构,α相和β相的结构特征值得深入表征和分析。钛合金中的β相通常被认为是理想的BCC结构相,但事实上在某些类型的钛合金中并非如此。相关研究表明,在近β、亚稳β钛合金TEM表征过程中经常观察到一种宽度约20 nm的条纹组织(striation),并在SAED中形成微弱的衍射斑[51-53],如图2所示。最新研究表明[50],β相中存在quasi-α和quasi-ω两种介于α/β和β/ω之间的纳米尺度的平面缺陷结构,呈现一种预相变结构特征。BCC晶体结构通过在{110}β的方向原子发生一定程度的位移形成quasi-α,通过沿{112}β的方向原子发生一定程度的位移形成quasi-ω。这种BCC晶体结构的畸变导致SAED图谱中出现两套较为明显的弱斑,β衍射斑点的变形以及条纹组织的出现,而非元素偏聚或调幅分解。这种条纹组织与位错或者层错不同,并没有明锐的迹线和电子衍射特征,部分区域具有两个不同取向分布。其存在与否与热处理温度以及冷却方式关系不大,只要存在足够的β基体,就很可能在TEM中观察到,是一种缺陷导致的特殊衍射行为。

当合金自β相区缓慢冷却,具有BCC结构的β相逐渐转变为具有HCP结构的低温稳定α相。α相的最终形貌和分布特征取决于合金对内部和外部应力的适应性,在此过程中会在局部发生明显的变体选择效应。早前有文献报道称一些合金中的α相内部并非匀质结构,而是存在大量的亚结构[54]。Hua等[33]最近对亚稳β钛合金中的α相内部亚结构进行了细致的研究,发现α相内部存在大量亚结构,是一种多晶复合特征而非匀质单一结构(图3)。在主板条α相与β相基体的界面处会形成界面α相,其与β基体保持BOR,并与主板条α相保持60°/的α变体轴角对关系。界面α相结构可以有效的协调相转变导致的剪切应变以及主板条α和β相基体界面上的一个正应变。另一个亚结构是贯穿主板条α相的呈平行排列的penetrating α,其与主板条α相保持60°/取向关系,但不再与β基体有BOR。Penetrating α条带的形成是为了更好地协调主板条α长度方向的生长应变。由于其本身与主板条α以及β相基体产生局部应变的不协调,所以生长受到很大限制。最终,在合金中的α相板条上形成了这种特殊的复合结构。

图2 亚稳钛合金β相微观结构表征 (a)条纹组织;(b)SAED图谱;(c)反傅里叶变换高分辨;(d)quasi-α和quasi-ω晶体结构模型[50]Fig. 2 Microstructure characterization of β phase in metastable β titanium alloy (a)striation microstructure;(b)SAED;(c)inverse fast fourier transformation of high-resolution TEM;(d)structural model of quasi-α and quasi-ω in β phase matrix of titanium alloy[50]

3 钛合金热力耦合作用下的动态相变规律

钛合金热变形过程中存在多种复杂演变,如DRV/DRX、位错增殖/湮灭、组织的破碎/球化以及剪切带、微裂纹、局部塑性流变等。除此之外,热变形过程经常会发生相转变(以β→α转变为主),并且热力耦合作用下相变规律以及析出相特征与热处理过程相比具有显著差异。Jonas等[55-56]总结之前文献中报道的钛合金热变形过程中的应力诱发相变现象,并采取钢中类似相变的命名方式,将钛合金中的应力诱发相变称为“动态相变行为”(dynamic transformation behavior,DT)。但由于上述物理现象众多且交互作用复杂,致使相关研究进展困难,人们对该过程的认知仍缺乏足够的深度。目前的相关研究多为热变形过程中的动态相变现象的描述,缺乏对热力耦合作用下动态相变过程影响的机理分析,“既定性又定量”的深入研究更是少有。

3.1 析出相形貌特征

钛合金力学性能可以根据服役环境要求,通过不同热变形和热处理工艺进行调整,这得益于α相形貌特征的多样性。因此,深刻理解钛合金α相形貌演变规律,并掌握其精确调控方法是钛合金研究领域一直以来的工作重心。热变形过程中涉及的加工参数较为复杂,主要有变形温度,保温时间,变形方式,变形应变量,应变速率以及变形过后的冷却速率等。而对于不同的初始组织,这些参数在变形过程中对晶粒生长,晶粒破碎细化,新相析出位置以及相变机制均存在不同程度的影响,最终导致热变形组织具有较大差异。

图3 钛合金α相复合微结构及其晶体学特征[33]Fig. 3 Composite microstructure and crystallographic characteristics of α phase in titanium alloy[33]

热力耦合作用下α相的破碎和球化现象是最为常见的组织演变行为,国内外学者也进行了系统的研究。α相板条破碎球化程度对变形条件具有极强的依赖性,通常情况下,其破碎球化程度随着变形量的增加、变形温度的升高以及应变速率的降低而增大[57]。Semiatin等[58]研究发现,在 Ti-6Al-4V合金中应变速率的变化对不同温度材料的球化速率有很大的影响,在低应变速率时各变形温度球化速率大致相等,当增加变形速率后低温下的变形对球化更有帮助(图4)。

热变形过程可以显著影响α相动态析出形貌。不同温度区间变形的影响最为明显(见图5),Ti-5553合金在α + β相区较高温度区域等温变形时,等轴状或者短棒状α颗粒(1~2 μm)主要在大角晶界或者小角晶界处不连续形核析出,晶内α相极少,形成“项链”组织。热变形过程中DRV/DRX形成大量的大小角晶界,为α相提供了大量的形核位置。由于热变形、DRV/DRX以及动态相变过程同时连续进行,α相长大过程不能持续“平滑”进行,最终形成“项链”[30]。而在α + β相区较低温度区域等温变形时,大量呈不同形貌的α相(如片层α、等轴α和不规则形状的α)在热变形过程中迅速形核析出。在滑移带内部区域,形核析出尺寸50~200 nm的等轴状α/β晶,而在滑移带外的大部分区域,形成宽度约20 nm的间隔排列α/β片层,惯习面为{334}β[59-60]。对TC8合金的研究表明[61],热压缩温度的升高不仅导致初生α相的尺寸降低,还促使合金中次生α相的含量显著升高。并且在不同变形温度下,次生α相的形貌有显著差异:在860 ℃下,次生α相呈等轴或短棒状随机分布于变形的β基体上,而当温度升高至940 ℃时,次生α相构成平行排列的片层团。

图4 Ti-6Al-4V合金在不同形变速率下对应不同温度的球化曲线 (a),(b)10-3 s-1;(c),(d)0.1 s-1;(e),(f)10 s-1[58]Fig. 4 Spheroidization curves of Ti-6Al-4V alloy at different deformation rates (a),(b)10-3 s-1;(c),(d)0.1 s-1;(e),(f)10 s-1[58]

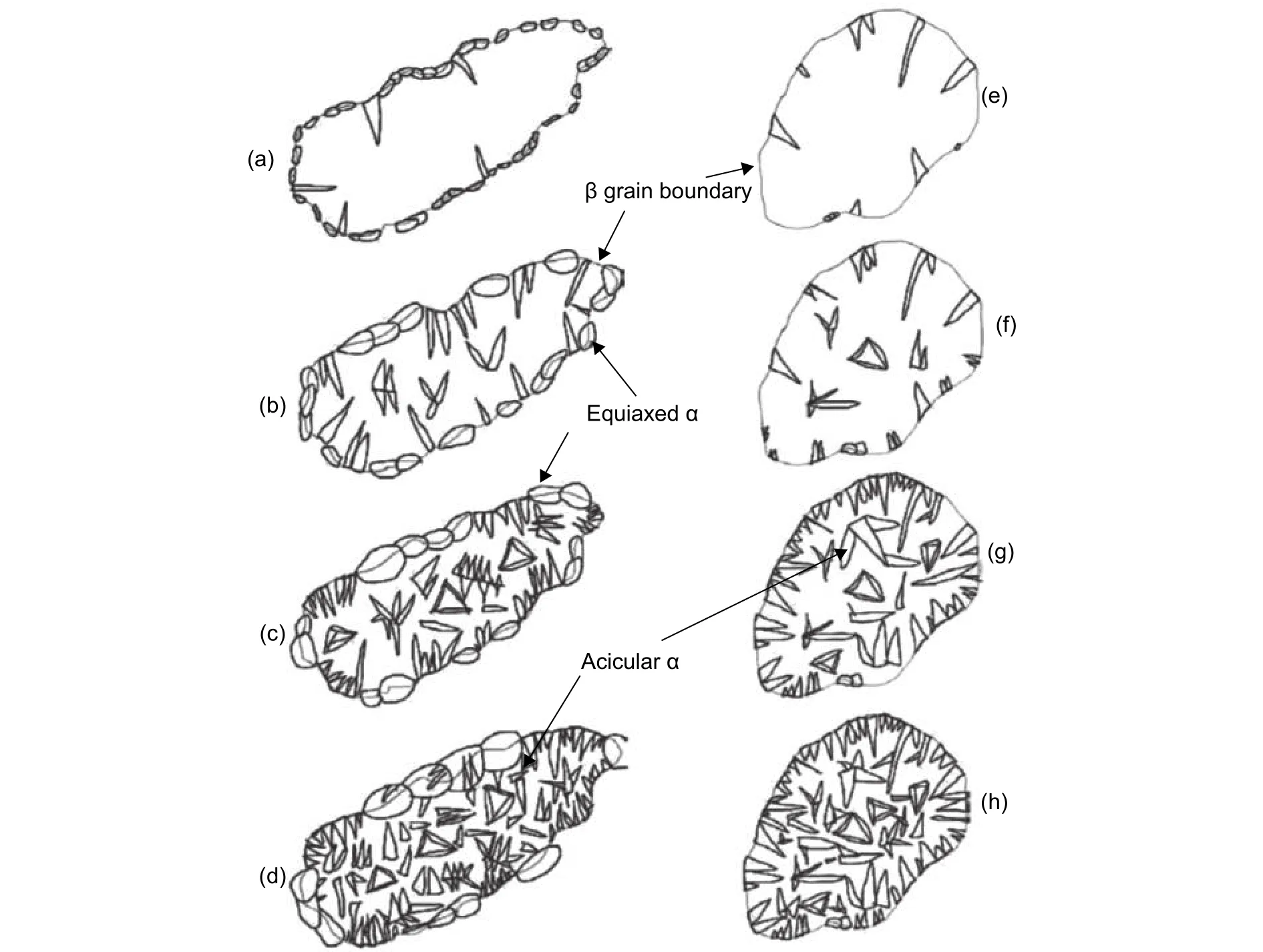

变形量和应变速率的影响主要体现在组织的破碎/球化、DRV/DRX以及变形导致的温升效应等方面。应变速率恒定的条件下,变形量的大小决定热作用时间的长短,进而影响析出相的形貌和体积分数。当全β组织Ti-7333合金在α + β两相区热压变形时,β相晶粒无明显变化,连续晶界α相或不连续晶界α相在合金的弹性变形阶段内析出,占据约92%的β相晶界。在不连续屈服阶段内,部分β相晶粒尺寸增大,合金中的α相分布几乎没有变化,但β相晶界上的不连续α相比例增加,这可能是由β相中的位错切过晶界α相导致α相破碎引起。当应变量上升至稳定应变阶段时,几乎所有的β相晶粒均沿垂直于压缩方向拉长,分布十分不均的片状α相在β晶粒内部析出[62]。TC11合金在热压缩变形过程中除了表现出α相含量随应变量增大而减小的趋势外,还表现出在较低应变速率下α相粗化,较高应变速率下α相溶解的现象[63]。另外,Dehghan-manshadi等[64]对Ti-6246合金变形后的冷却过程研究发现,变形对β→α相转变动力学以及析出相形貌起着重要作用,与不变形的组织相比,变形试样表现出更高的相变动力学,而且α相具有两种形貌特征,即晶界上的等轴态和晶内的细小片层(见图6)。陈家豪等[65]对Ti-7333合金的连续冷却变形行为进行研究,发现该过程中β晶粒明显细化,初生α相形貌没有发生显著变化,而次生α相的析出则被明显抑制。

合金热变形组织演变规律同样受到不同初始组织特征的影响。对具有不同初始α尺寸的TC4合金的研究发现,具有较大初生α相尺寸的合金,随着变形应变量的增大,合金中的α相含量显著减少,当应变量达到1.2时,合金转变成为全β组织,在随后的冷却过程中,β相转变成为α'马氏体;具有较小初生α相尺寸的合金,当应变量增大至1.2时,合金中仍有少量等轴α相剩余[66]。

图5 Ti-5553合金在两相区高(a)低(b-1),(b-3)温区间热压缩变形过程中显微组织演变示意图及其对应组织照片(b-2),(b-4)[30,59]Fig. 5 Schematic diagram of the microstructural evolution of Ti-5553 alloy during hot compression at high(a)and low(b-1),(b-3)temperature in α + β region and the corresponding micrographs(b-2),(b-4)[30,59]

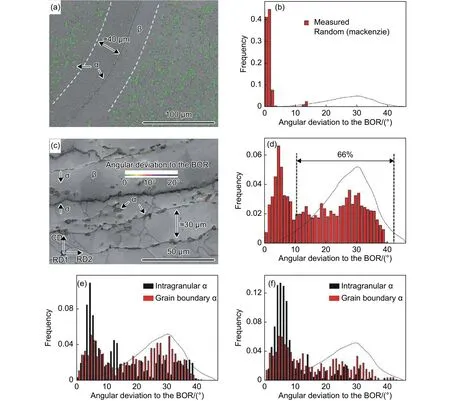

α/β之间的BOR也可能被变形过程所破坏[67]。Fan等[30]研究表明,持续的变形和DRV/DRX过程导致β晶粒发生转动,而且β/β区域和α/β区域对于宏观变形的协调能力不同,导致取向关系遭到破坏,而且αGB偏离伯格斯取向关系比αI要大,如图7所示。α/β偏离伯格斯取向关系的程度随着应变量的增大和应变速率的减小而增大。在滑移带内部形核析出等轴状α/β晶粒之间并不保持伯格斯取向关系,而在滑移带外α/β片层依旧保持伯格斯取向关系[59]。

贵州大学张珍宣[68]研究弹性应力对Ti-1300合金相变及组织的影响规律,并发现随着外加压应力增加,β相基体中析出的颗粒状ω相密度有所减少。而且外加应力场会与错配应变场产生交互作用,进而可能影响ω相形貌,取决于应力时效条件的选择。此外,弹性应力加载过程中β相基体中析出的针状α相明显更加细小密集,说明应力加载致使形核能垒降低,促进α相的形核与析出。随着应力进一步增加,组织中针状α相含量增加并不十分明显,尺寸变得更加细小。

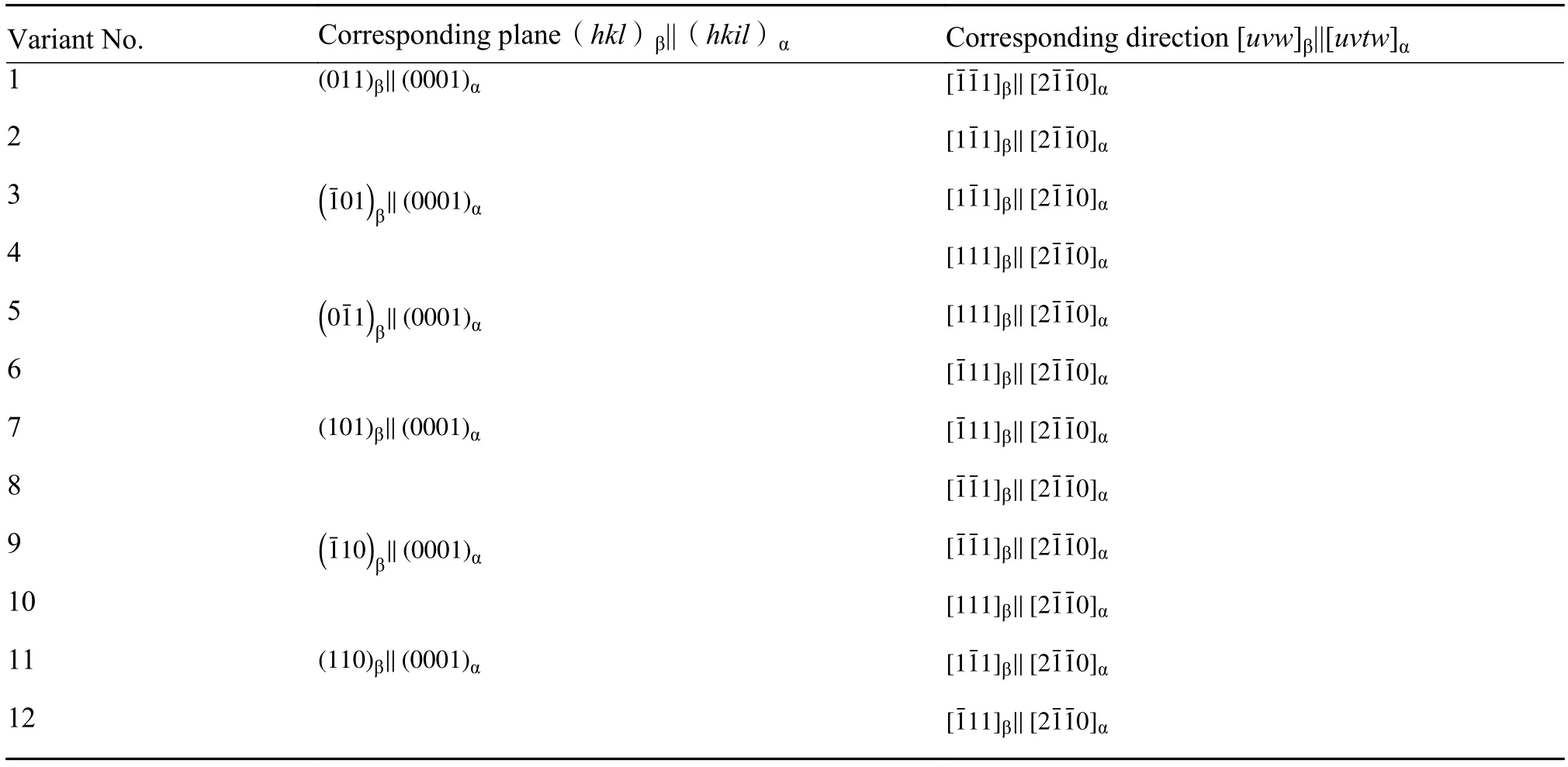

3.2 相变变体选择机制

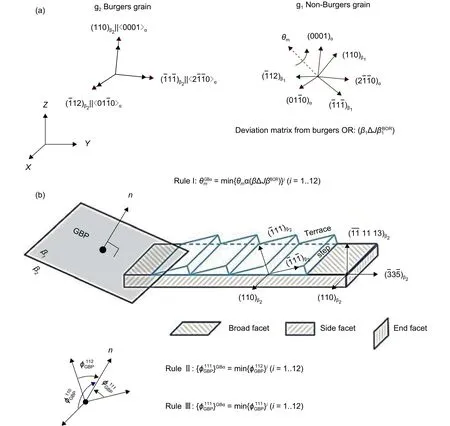

目前,关于钛合金相变变体选择机制的研究多集中于α相。理论上α相变体共有12种(见表1),且同一β晶粒内α相变体之间保持着特定的轴角对关系(见表2)[38]。然而,在钛合金实际的研究和生产过程中,某一种或者几种特定的α相变体出现的概率远大于其他变体,发生强烈的α相变体选择效应[69-72]。图8为αGB变体选择机制示意图[70],图中θm是由与 BOR 偏差矩阵(βΔJβBOR)得来的取向差角,定量表征αGB与非BOR晶粒的偏离BOR的程度。为GBP和一个{112}β面的倾角,表示GBP和其中一个β的倾角。X,Y,Z是表示在试样坐标系下的方向,β晶粒取向和晶界面也均表示在该坐标系下。如图8所示,αGB变体选择机制可以概括为三点:(1)αGB形核析出时尽可能同时与两边β晶粒保持BOR,这样的αGB与两边β晶粒具有较低的界面能,形核能垒更低;(2)α变体主低能面须与晶界面(grain boundary plane,GBP)保持较小的偏差;(3)α 变体密排方向须晶界面保持较小的偏差,也就是说尽可能地处在晶界面内。

图6 Ti-6246合金变形(a~d)和不变形(e~h)试样在缓慢冷却过程中的组织演变示意图[64]Fig. 6 Schematic figure of microstructure development during slow cooling of a deformed(a-d)and un-deformed(e-h)Ti-6246 alloy64]

事实上,钛合金α相变体选择机制也与变形工艺密切相关。而且,在热力耦合作用下钛合金α相变体选择机制不同于单纯热处理条件,变得更为复杂。关于TA2合金的研究发现[74],无论是在β相变点以上对试样进行压缩还是在β+α两相区对试样进行压缩,最终所得组织中均会产生明显的//CD柱面织构及少量//CD锥面织构,并且随着变形温度降低//CD织构比例上升。这是由于在该实验条件下α晶粒锥面法线方向上的弹性应变能最低,从而使该取向的α相在合金中择优析出。Gao等[75]对TA15合金的研究发现,在热压过程中析出的夹角为60°或63.26°的α相变体相较于其余变体对更易于在β基体中析出(见图9)。产生该现象的原因为,在该变形条件下,夹角为60°或63.26°的α相变体对相较于其他变体对更能协调自身的相变诱发应力以及外加应力。亚稳β钛合金 Ti-7333的最新研究结果表明[59,76],热变形试样中发生极其强烈的α相变体选择机制,每个β晶粒中只有2~3中变体出现,这种α相变体选择机制主要受应力场控制。应力诱发α相变体选择机制可以用变形梯度张量计算(MD=(MESiMβ)DOR(MESiMβ)-1)协调宏观变形或者从能量变化角度)进行解释,只有能更好协调宏观变形、更大限度地降低系统能量的α相变体才能被“选择”形核析出并长大(图10)。

图7 Ti-5553合金 EBSD菊池带衬度图及α/β偏离BOR角度统计图 (a),(b)800 ℃时效保温40 min;(c),(d)800 ℃以0.0005 s-1等温热变形至1.2;(e),(f)分别以0.0005 s-1和0.001 s-1热变形至应变量1.2试样中αI和αGB偏离BOR统计结果[30]Fig. 7 EBSD band contrast micrograph and corresponding histograms of angular deviation from the BOR between α and β of Ti-5553 (a),(b)heat treated at 800 °C for 40 min;(c),(d)hot compressed at 800 °C to a strain of 1.2 under a strain rate of 0.0005 s-1 ;(e),(f)statistical histogram of the angular deviation of αGB and αI from the exact BOR in the Ti-5553 compressed to 1.2 under 0.0005 s-1 and 0.001 s-1 respectively[30]

同时,变体选择效应也会受到各种晶体学缺陷如亚晶界、层错、位错和滑移带等的显著影响[77]。例如,具有滑移系的位错上更倾向形核析出特定取向的α相变体[77-78]。在亚晶界上形核析出的α相变体会受到亚晶晶界面的影响,低能面、平行于密排面的晶面接近平行于亚晶界的晶界面。这种变体选择机制与上述大角晶界上的变体选择机制相同[78]。Hua等[62,79]利用变形梯度张量和变形功计算β钛合金在热压缩变形条件下α相不均匀析出内在机制,并且阐明不同类型初始β晶粒晶体学取向特征及不同滑移系剪切应力特征对动态β→α相转变的影响。α相变体选择效应一类通过相转变过程中晶格变形来协调外部变形,另一类则通过形成大量特定取向位错亚结构满足外部变形的需要(见图11)。

在弹性应力影响方面,Shi等[80]建立了同时有外应力和内应力作用条件下Ti-6Al-4V合金α相变体选择和显微组织演变的3D相场模型,如图12所示。结果发现,在给定过冷度下,β→α相转变形成的α相织构是由于在外加应力应变和内应力共同作用下发生强烈的α相变体选择形成的。另外,变体选择机制受拉伸和压缩变形会出现明显的不同,比如在拉伸和压缩变形后α相变体种类和数量就会有明显的差异,沿[010]β单轴拉伸和压缩预应变后会分别析出8种和4种α相变体。这充分说明α相变体选择机制对初始应力作用状态很敏感,而且也会对不同变形方式具有不同响应。宋振亚等[81]发现对TB3合金500 ℃时效并施加200 MPa弹性压应力,许多β晶粒中只有一个α变体,如图13所示。张临财等[82]在研究Ti-2.5Cu合金应力时效析出行为时提出,单向压应力时效时,体系自由能的变化与外加应力和α片法线的夹角有关。在应力加载方向与大小一定时,不同的α变体由于与外加压应力夹角不同而导致系统自由能变化不同,因此能使系统自由能下降最多的变体将会优先形核生长,进而导致择优取向。

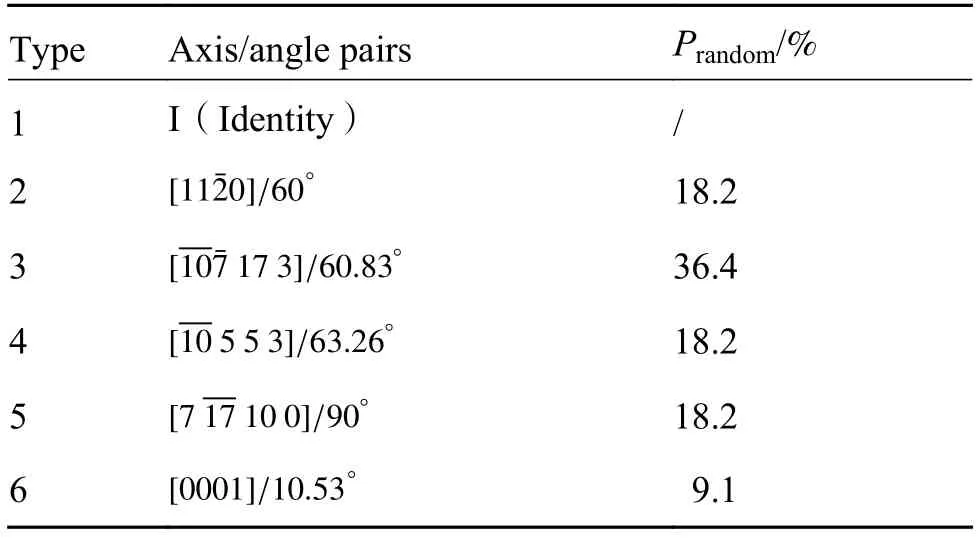

表1 BOR下β→α相转变产生的α相变体[73]Table 1 Orientation variants resulting from β→α phase transformation under BOR[73]

表2 α/α变体之间可能存在的6种取向关系[38]Table 2 Axis/angle pairs for all 6 possible α/α boundaries in a single β grain[38]

相变变体选择现象的存在也可能导致热变形过程中组织破碎球化行为的不同。Roy等[83]从晶体学特征角度揭示Ti-6Al-4V合金择优取向α片层的破碎/球化响应,阐明变形组织不均匀特征(见图14)。另外,强烈的αp局部变形织构和β→αs变体选择效应形成的αs织构叠加后极易形成α相组织的Macrozone[84],而合金板材Macrozone的形成会显著降低蠕变和疲劳寿命[85]。目前,关于钛合金中组织取向球化行为和Macrozone的演变规律还需深入研究。除了α相动态析出过程的晶体学特征研究,钛合金中另一个重要的相结构ω相也值得进一步关注。Zhu等[86]利用第一性原理计算研究Ti-xMo(atom fraction/%)无热转变过程中剪切应力和合金成分对变体选择的影响。ω相具有四个不同的变体,但关于热力耦合作条件下ω相转变规律以及变体选择机制尚不清楚。

3.3 相变动力学特征

钛合金在热力耦合作用下除相形貌、分布特点以及晶体学特征方面的变化外,还有一点非常重要,即相变动力学特征。材料的相变是两个能量系统转化的过程,从动力学角度考虑相变需要一定的驱动力,而在无形变作用下的相变驱动力来源为温度变化时两相产生的自由能差,而在热变形过程中由于存在应力场的做功可能会为相变提供驱动力。从热力学的角度分析,应力环境下原子的扩散速率发生改变,导致晶体的成核速率和生长速率都将相应地发生变化。另外,变形引入位错等微观缺陷的增殖,可以作为第二相形核位置,进而显著影响材料的力学性能。

图8 β晶界参数(a)、取向差(b)和晶界面(GBP)偏差(c)对晶界α相(αGB)变体选择机制影响规律示意图[70]Fig. 8 Schematic illustration of different empirical rules concerning influence of grain boundary parameters(a),misorientation(b)and grain boundary plane(GBP)inclination(c)on variant selection of grain boundary α(αGB)[70]

图9 TA15合金双态组织次生α相的EBSD分析 (a)IPF图;(b)αs相变体间五类取向差关系随机分布理论计算值与实验结果对比[75]Fig. 9 EBSD analyses results of secondary a phases of bimodal microstructure of TA15 alloy (a)IPF map;(b)the contrast between theoretical random calculations and experimental results of five types misorientation angles in αs phase[75]

图10 热力耦合作用下相变变体选择机制示意图 (a)β↔α转变晶格畸变;(b)α相与宏观应力[59,76]Fig. 10 Schematic illustration of variant selection mechanism under thermal-mechanical coupling (a)lattice distortion during the β↔α transformation;(b)α phase under the external stress[59,76]

图11 亚稳β合金热变形过程中的不均匀析出行为 (a)Ti-7333合金700 ℃,10-3 s-1变形至0.35应变量微观组织照片;(b-1),(b-2)β晶粒内部两种典型α相析出特征;(c)BOR坐标系下变形梯度张量;(d-1),(d-2)外应力作用下两类α相析出的剪切应力和变形梯度张量的ε22计算值[62]Fig. 11 Non-uniform precipitation behavior of metastable β alloy during hot deformation (a)micrograph showing the global microstructure of Ti-7333 after the isothermal compression at 700 °C to a true strain of 0.35 at a strain rate of 10-3 s-1;(b-1),(b-2)the magnified micrographs of the two kinds of representative α precipitates in β grains;(c)displacement gradient tensor of the variant expressed in its BOR reference frame;(d-1),(d-2)the resolved shear stress on shear systems of the group I and II α variants under the external compressive load and their corresponding ε22 values[62]

图12 沿[101]β单轴拉伸(1)或压缩(2)(50 MPa)预应变导致的α相变体选择效应[80] (a)变体类型体积分数随时间的变化;(b)t = 10 s的3-D微观组织Fig. 12 Variant selection caused by a pre-strain obtained via uniaxial tension( 1) or compression(2)(50 MPa)along[101]β[80](a)volume fraction of each variant as a function of time ; (b)3-D microstructure at t = 10 s

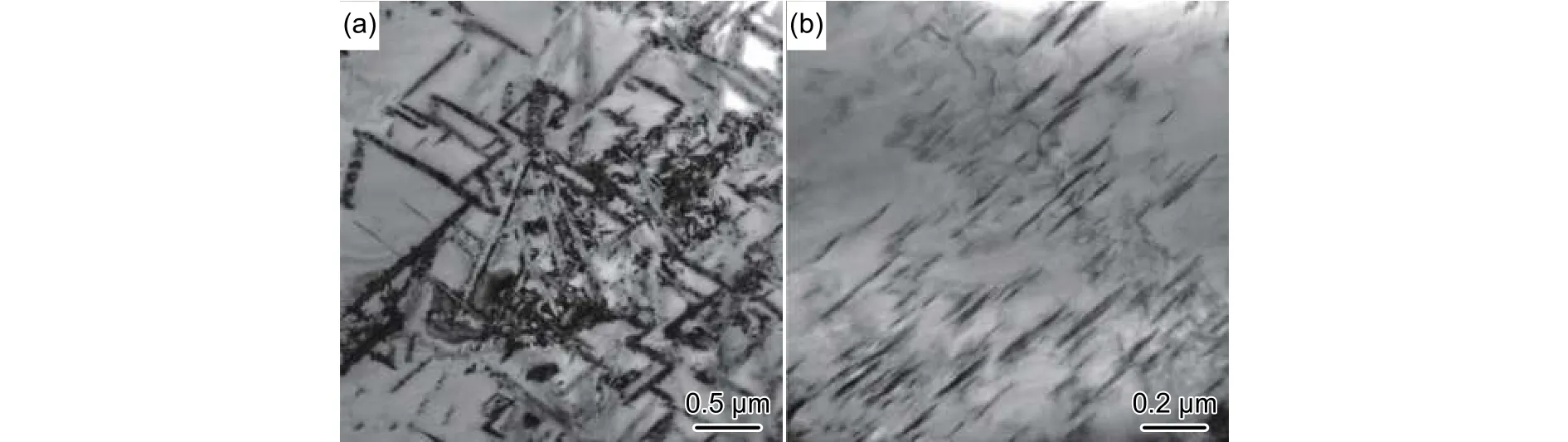

图13 TB3合金时效处理后α相在β相基体中析出的TEM照片 (a)500 ℃传统时效处理3 h;(b)500 ℃应力时效1 h[81]Fig. 13 TEM images showing the precipitated α plates in β matrix of TB3 after aging treatments (a)conventionally aged at 500 ℃ for 3 h ;(b)stress-aged at 500 ℃ for 1 h[81]

对于不同类型的钛合金,热变形过程中的应力对相变产生的影响规律可能不尽相同。Koike等[87]对Ti-5.5Al-1Fe在777~927 ℃进行了拉伸性能测试,发现在应力的作用下Fe元素在两相中重新分配,由于应力引起Fe元素在α相及β相中的重新分配,导致两相自由能发生变化,如图15所示。α相自由能升高,β相自由能降低,从而能够促进α→β转变,变形后β相含量由15%增至41%。经过定量的计算表明,这种应力诱发相变的作用下能够把β相变点降低至少100 ℃。李凯等[88]通过对TC18合金的热压缩变形,研究形变过程中出现的形变与相变的交互作用,发现压缩变形对α→β相变的促进作用。通过对两相的自由能及溶质元素的分布规律在压缩应力作用下的变化,解释应变促进相变发生的过程,如图16所示。研究人员还在{100}和{111}两种取向的晶粒中发现应变促进相变的取向依赖性特征,{111}取向晶粒中更容易发生应变诱发相变的现象。相反,一些研究表明在一定的应力作用下能够抑制α→β转变。Liu等[89]研究结果表明,在热变形过程中的应力作用下,Ti-1.5Fe-2.25Mo合金中的α→β相转变受到明显的抑制。并且随着变形量的增加,α→β转变量明显降低。研究认为,变形产生的储存能会引起相平衡状态的改变,进而抑制α→β相变过程。还有一些钛合金热变形行为研究发现应变促进β→α相变的现象[64,90-91]。Dehghan-manshadi等[64]在研究 Ti-6Al-2Sn-4Zr-6Mo合金的热变形行为时发现随着变形量的增加,β→α转变量明显增多,并且增加的α晶粒形核位置集中在晶界附近,且呈等轴状,变形引入的晶体学缺陷可以为α相形核提供大量的形核位置,降低形核功,从而促进α相形核析出。

图14 α相取向及其球化行为的关系示意图[83]Fig. 14 Schematic showing interrelation between orientation dependent spheroidization[83]

图15 Ti-Al-Fe合金无应力(a)有应力(b)条件下计算相图,有应力和无应力条件下α相和β相的自由能曲线(c)和有应力和无应力条件下Ti-9.0% Al-X% Fe合金伪二元相图(d)[87]Fig. 15 Calculated phase diagrams of the Ti-Al-Fe alloy under unstressed(a)and stressed(b)conditions,free energy curves under stressed and unstressed conditions(c),pseudo-binary phase diagram of Ti-9.0 %Al-X % Fe under stressed and unstressed conditions(d)[87]

图16 800 ℃下压缩与未压缩样品的 EBSD-EDS分析的相分布图(a),(b),Mo元素分布图(c),(d),不同相中Mo元素能谱计数统计图(e),(f)[88]Fig. 16 EBSD-EDS phase distribution maps(a),(b),Mo element distribution map(c),(d),statistics of Mo element spectrum in different phases(e),(f) under stressed and unstressed conditions at 800 ℃ [88]

热变形参数的选择对钛合金动态相变规律作用机制显著不同。Fan系统研究亚稳β钛合金在高/低温区域热变形过程中的相变行为[76],发现在较高温度区域热力耦合作用下β→α相转变过程明显被抑制,这是因为热变形过程中发生的明显的DRV/DRX过程致使相变得到抑制所致。相反,在较低温度区域变形时,发生明显的动态应力诱发β→α相变现象。这是由于变形引入大量的晶体学缺陷可以为α相形核析出提供形核位置,并加速α析出相的生长,以及低温下DRV/DRX得到抑制。事实上,动态β→α相转变和动态软化过程(DRV/DRX)在热变形过程呈现出一种相互竞争的机制[31],而这种竞争机制具体取决于变形参数和变形方式的选择。因为这两个过程对变形温度有着截然相反的关系,所以在热力耦合过程中会存在一个转变温度Ttrans。变形温度高于Ttrans,DRV/DRX驱动力更大,而β→α相转变被抑制;低于Ttrans,DRV/DRX被抑制,而β→α相转变则会加速进行(见图17)。这种竞争机制不仅适用于合金热变形温度,同样适用于应变和应变速率。

图17 热力耦合作用下Ti-5553合金DRV/DRX和相变过程竞争机制示意图(a)和相转变TTT曲线示意图(b)[31]Fig. 17 Illustration of the completion between DRV/DRX and phase transformation(a) TTT schematic diagram(b)of Ti-5553 alloy under thermo-mechanical conditions[31]

除热塑性变形过程,弹性应力作用下的动态相变行为也存在一些有趣现象。贵州大学的张珍宣[68]研究应力对Ti-1300合金相变及组织的影响规律,并发现外加压应力会提高ω相变激活能,进而抑制ω相的析出,而且β相基体中析出的针状α相明显更加细小密集,应力促进α相的形核与析出。

4 发展趋势及展望

热力耦合作用下的动态相变规律是目前钛合金材料相关研究的热点之一。揭示热力耦合作用下的动态相变规律及其机理是实现钛合金微观组织精确控制的基础,更是优化钛合金材料加工工艺、发挥钛合金力学性能潜力的重要途径。然而,微观组织表征技术和相关基础理论的欠缺限制目前关于热力耦合作用下动态相变的研究进展,多数相关研究工作只展现并定性描述动态相变的现象,而没有从机理上揭示这些现象产生的原因。综上,围绕钛合金热力耦合作用下的动态相变规律研究,还需从以下几个方面开展更加系统、深入的研究工作。

(1)热力耦合作用对动态相变的影响在热塑性变形、热弹性变形以及预变形 + 热处理等多种工艺条件下都存在,而不同热机械处理条件下的微观组织演变规律不尽相同,需区别对待:热塑性变形过程可能存在明显的DRV/DRX、组织破碎/球化、变形织构及其他变形缺陷的形成和演化过程;热弹性变形需注意应力应变的严格控制和弹性应力场的作用机制;预变形 + 热处理工艺涉及应力诱发相变及其回复行为和静态回复再结晶行为。上述这些热力耦合条件下的动态相变规律均不甚清楚,尚需开展大量的研究工作。

(2)热力耦合作用下的动态相变行为往往过程迅速、尺寸细小、微观组织特征复杂,因此精确的表征分析技术和方法是不可或缺的。原位实验是热力耦合作用下动态相变规律研究的理想选择,但目前有关热力耦合作用下钛合金析出相动态形核和生长的原位分析鲜有报道。预期原位同步辐射、原位TEM以及原位HRTEM等表征方法可以为揭示热力耦合作用下动态相转变机理提供强有力的证据支撑。但要特别注意原位实验试样的要求和薄膜或者其他微纳尺度试样观察结果的尺寸效应。另外,(transmission kikuchi diffraction,TKD)和(focused ion beam,FIB)以及3D表征技术也可以为动态相变行为研究提供精确制样和观察方面的帮助。

(3)热力耦合作用下相变变体选择机制的研究不能局限于晶界或晶内取向特征。热场和应力场的共同作用将使得相变变体选择晶体学机制变得更为复杂,析出相的选择析出将是“适应”外加载荷和微观局部应力以及系统能量变化的“最优解”。另外,与热处理过程不同,变形引入的大量晶体学缺陷如位错、亚晶界、滑移带乃至变形织构等,均会对析出相形核产生决定性的影响,包括形貌、分布以及变体选择效应。

(4)除了相变变体选择效应之外,动态相变带来的取向球化、Macrozone演化和相变动力学特征的改变都是热变形工艺条件的具体反映,也将显著影响合金力学性能。因此,深刻揭示钛合金热力耦合作用下的动态相变规律有助于人们深入认知钛合金热变形行为和相变规律,有助于热变形工艺及力学性能的优化,有助于有效解决合金实际加工生产中遇到的诸如变形和组织不均匀、组织异常、性能不稳定等问题。