电液振动试验台控制系统设计

2020-06-22吴焱明王联琦吴喆建孟凡喜何昊阳黄立宇

吴焱明,王联琦,吴喆建,孟凡喜,何昊阳,黄立宇

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引言

工业生产中的各种材料、零部件、构件都需要经过振动试验才能确定它们的力学性能。了解这些性能能使设计更加合理、使用更加可靠,只有经过试验才能确定产品性能的优劣。弹性橡胶元件在汽车零部件中应用广泛,能有效地减少汽车运动过程中零部件的振动,调整内部各系统的动态性能,因此橡胶元件的优劣十分关键。

动刚度是衡量弹性橡胶元件抗振能力的主要指标,动刚度越大,振动量越小;动刚度越小,振动量越大。因此设计一种振动试验台,利用电液伺服技术实现对弹性橡胶元件动刚度的检测是十分必要的[1-2]。

1 电液振动试验台工作原理

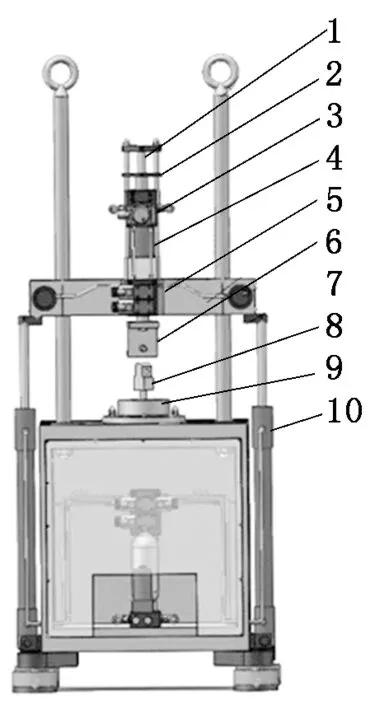

电液伺服振动试验台分为试验台主机和控制系统两部分。振动试验台三维模型如图1所示,主要由位移传感器1、加载框架2、伺服阀3、伺服阀作动器4、横梁5、上夹具6、夹紧液压缸7、下夹具8、力传感器9和升降液压缸10等组成。弹性橡胶元件固定在上夹具6和下夹具8之间。主机执行的具体动作包括液压回路的升压和卸压、横梁的升降和夹紧、伺服阀控制的作动器振动[3]。

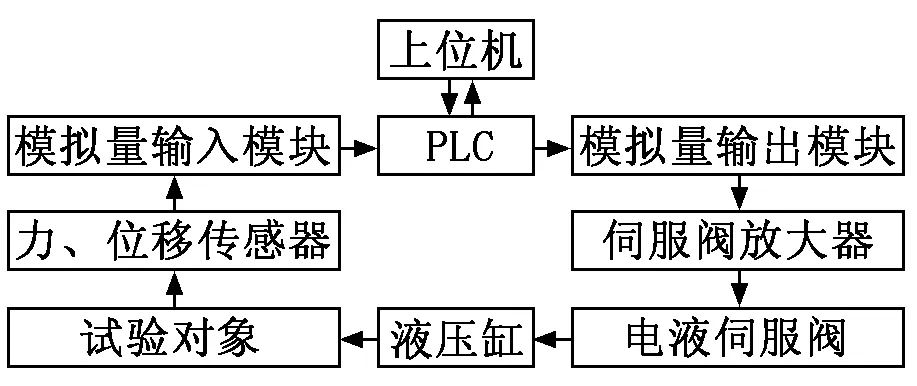

伺服阀控制的作动器实现理想的正弦振动是下位机控制的核心。下位机采用闭环控制的方式,具体过程为:PLC与上位机进行通信,获取实验对象的振动加载信号,同时将与实验对象接触的力传感器和位移传感器采集的数据信号反馈到PLC,PLC比较两类信号得出系统的误差信号,误差信号经模糊控制算法处理后通过D/A模块输送给伺服阀的放大器,伺服阀获得电流控制信号从而控制液压缸运动,完成振动实验。另外,PLC可以控制液压系统的电磁阀,驱动夹紧缸和升降缸等液压缸,控制液压回路升压和降压。控制系统组成框图如图2所示[4-6]。

1-位移传感器;2-加载框架;3-伺服阀;4-伺服阀作动器;5-横梁;6-上夹具;7-夹紧液压缸;8-下夹具;9-力传感器;10-升降液压缸

图2 控制系统组成框图

2 振动试验台控制系统硬件组成

振动试验台控制系统采用以工控机为核心的上位机和以PLC为核心的下位机的联合控制方案。上位机系统需要进行大量的计算、数据处理、网口通信等,因此选用研华ARK-2121L型号工控机。PLC应该支持添加相应的模拟量扩展模块、支持网口通信等,因此选用施耐德TM241CE40U型号PLC。该PLC的供电电源为直流24 V,24个输入包括8个高速输入和16个漏型晶体管,输出包括4个脉冲输出,有1个以太网接口,支持Modbus TCP通信,在满足本系统性能要求的基础上还留有了裕量。

电液伺服阀是电液伺服控制中的关键元件,振动试验台控制系统对伺服阀有以下要求:动态响应较好;具有高分辨率,低环滞;驱动力大,结构稳固,使用寿命长。结合成本、性能,选用MOOGG761系列伺服阀,具体型号是G761-3005b。

3 振动试验台控制系统软件设计

3.1 振动试验台控制系统软件组成

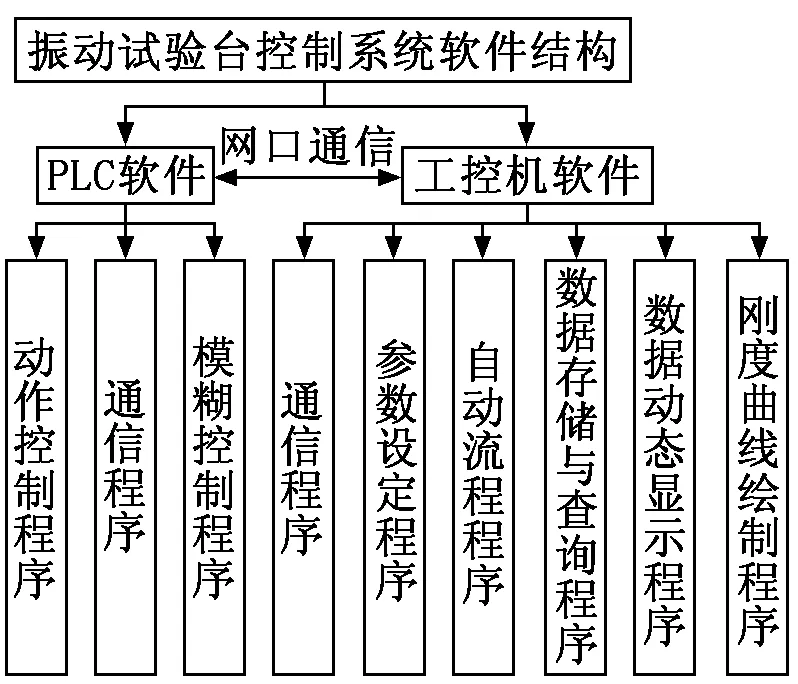

振动试验台控制系统软件分为两个部分:以工控机为核心的上位机软件和以PLC为核心的下位机软件。控制系统软件采用模块化的思想编写,其组成框图如图3所示。

图3 控制系统软件组成框图

工控机软件程序的开发主要通过.NET平台的C#语言实现,PLC软件程序的开发通过软件Somachine4.3实现[7]。

3.2 PLC软件

PLC软件主要包括:

(1) 动作控制程序,用控制柜上的按钮实现对振动试验台升降、夹紧、松开、升压、卸压等动作的控制。

(2) 通信程序,实现工控机和PLC的通信,接收来自计算机的控制参数和上传实时试验数据。

(3) 模糊控制程序,为实现振动试验台良好的振动响应,在PLC中采用模糊控制的方案实现反馈数据的处理和控制数据的输出。

以下位机为核心的下位机系统运行流程如图4所示。

3.3 工控机软件

工控机软件主要包括:

(1) 通信程序,主要用于计算机和PLC之间的数据交互,实现控制数据的下发和实时试验数据的采集。

(2) 参数设定程序,用于设定振动试验相关参数和PLC模糊控制程序参数。

(3) 自动流程程序,主要用于控制已设定好参数的振动试验的开始和结束。

(4) 数据存储和查询程序,主要用于在振动过程中,实时查询与振动试验相关的力和位移数据并存储。

(5) 数据动态显示程序,主要用于在计算机程序界面上实时显示振动过程中的位移、力和电压值曲线。

(6) 刚度曲线绘制程序,主要用于在一次振动测试完成后,回放位移和力数据,绘制动刚度曲线。

以工控机为核心的上位机系统运行流程如图5所示[8-9]。

4 现场调试及结果

在完成了对振动试验台整体方案设计之后,一方面对振动试验台的机械部分和电气部分进行了装配和接线,实物如图6所示。另一方面对控制系统程序进行相关的调试,测试液压运动机构能否按照控制系统程序的指令要求运行以及振动的稳定性和可靠性。

图4 下位机系统运行流程 图5 上位机系统运行流程

图6 振动试验台

以橡胶弹性元件振动试验为例,振动试验台的振动频率范围为0 Hz~50 Hz,对试验台按频率为10 Hz进行振动测试,实时数据动态显示如图7所示。振动试验过程中,软件界面实时显示位移、力动态波形。位移动态曲线反映了橡胶弹性元件在试验台频率为10 Hz时的变形情况。从图7(a)可知,橡胶弹性元件变形过程为理想的正弦曲线。

图7 橡胶弹性元件振动试验实时数据动态显示

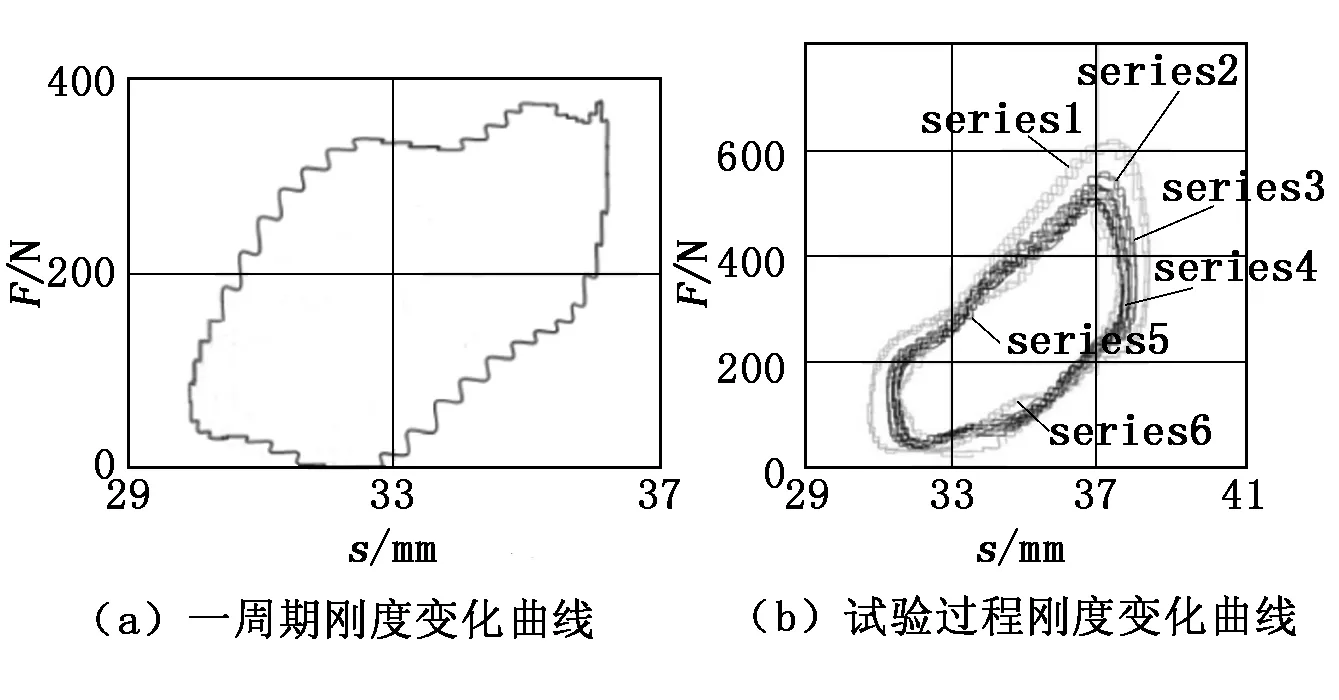

在试验过程中,上位机获取振动过程中的力和位移实时数据并用txt格式保存。振动结束后,遍历振动过程的力、位移数据,取第四次周期以后的数据绘制工件刚度变化曲线,如图8所示。图8(a)是一周期工件刚度变化曲线,曲线上凸部分是振动加载过程,力随位移的增大而增大,曲线下凹部分为振动减载过程,力随位移的减小而减小。图8(b)是试验过程中工件刚度变化曲线,将全部曲线按振动开始到结束分为series1到series6。从图8(b)可知,随着试验的进行,工件刚度变化曲线逐渐向内部收敛,工件刚度下降[10]。

图8 振动频率10 Hz下橡胶弹性元件的动刚度曲线

5 结束语

目前,电液伺服振动试验台控制系统已经研制完成,在0 Hz到50 Hz振动频率下,系统具有良好的幅频特性响应。系统运行时,界面全数字显示负荷、位移、电压、试验频率等多个工程量。试验结束后可再现试验历程,分析试验数据,实现了对橡胶弹性元件力学性能的检测。