基于飞蛾扑火算法的自移式排岩机轻量化设计

2020-06-22乔建强张永明宋学官

李 光,孙 刚,乔建强,张永明,杨 佐,宋学官

(1.太原重工股份有限公司 技术中心, 山西 太原 030024;2.大连理工大学 机械工程学院 ,辽宁 大连 116024)

0 引言

大型露天矿自移式排岩机是一款广泛应用于露天矿连续/半连续开采生产的复杂工程机械,是保障国家能源供给和资源开采急需的重大技术装备。由于排岩机的技术含量高,关键技术长期以来被德国和瑞典垄断,使我国复杂的重大装备技术发展相对迟缓。在太原重工的努力下,自主研制出了大型露天矿自移式排岩成套装备,并在太钢集团和包钢集团得以应用,取得了良好的效果。虽然太原重工已成功研制出大型露天矿自移式排岩机,但在设计初期仅考虑了系统的制造成本,未考虑排岩机的自重因素。为提高其性能并降低排岩机的自重,在保证满足排岩机强度的使用要求下,本文利用飞蛾扑火优化算法对排岩机上部工作装置进行轻量化研究,获得了最佳的参数配置关系。

1 排岩机的系统组成与改进

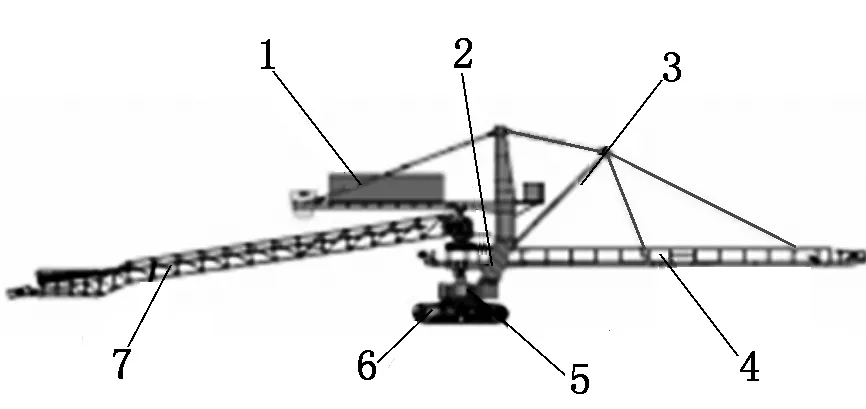

排岩机是一款集成了多个学科的复杂装备,其主要作用是将卸料车送过来的物料通过排料臂进行排放,调整回转角度与俯仰角度可使落料点的位置及落差发生变化,满足实际的排料需要[1]。排岩机系统通常是由履带行走机构、回转机构、排料臂、俯仰机构、受料臂和配重臂等组成,如图1所示。

1-配重臂;2-俯仰机构;3-拉杆;4-排料臂;5-回转机构;6-行走机构;7-受料臂

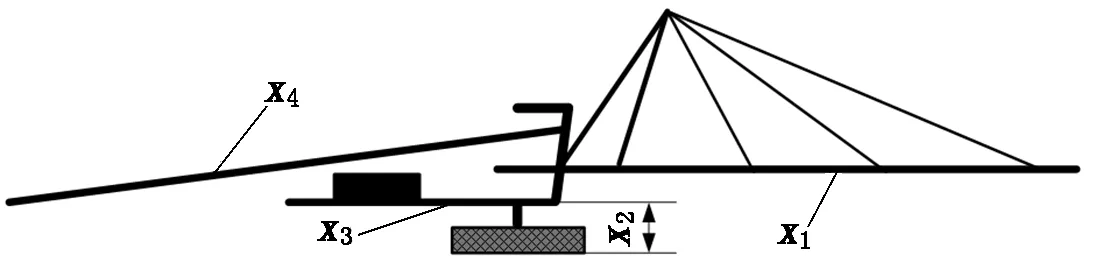

当前排岩机的结构布局通常是借鉴国外并进行类似设计的,虽然图1中的排岩机布局结构具有适用性强、生产效率高、故障率低、输送能力大等诸多优点,但仍存着自重大(工作重量超过1 000 t)、露天工作风载大、颗粒运输量大的缺点。通过分析排岩装备的结构参数、排岩机的性能指标以及物料排放工艺参数,设计了一种新型的结构布局方案,彻底改变了传统排岩机基于经验公式和类似设计的不足。新型的排岩机结构布局方案如图2所示。

图2 改进后的排岩机结构示意图

通过实验测试对比,改进前的排岩机结构重心较高,设备上部迎风面积大,倾覆力矩大。改进后的排岩机结构相对改进前重心高度降低了32.6%,同等条件下倾覆力矩仅1 203 kN·m,降低了19.8%。改进后的结构可以满足九级烈风下的安全平稳运行。

2 飞蛾扑火算法原理

飞蛾扑火优化(moth-flame optimization, MFO)[2-3]算法是澳大利亚格里菲斯大学Mirjalili学者基于生物学原理提出的一种新型群智能优化算法,该算法主要是通过模拟飞蛾在夜间横向定位的飞行方式进行寻优的。在MFO算法中,飞蛾的集合为M,可以表示为:

(1)

其中:Mij为第i个飞蛾对应的第j个位置。假设火焰的集合为F,Fij为第i个火焰对应的第j个位置,则火焰集合可以表示为:

(2)

为了方便对飞蛾扑火优化算法进行数学建模,假设每只飞蛾的位置可以按照式(3)进行更新:

Mi=S(Mi,Fi).

(3)

其中:Mi为第i个飞蛾;Fi为第i个火焰;S为螺旋函数。

飞蛾的飞行路径可以定义为:

S(Mi,Fj)=Di·ebt·cos(2πt)+Fj.

(4)

其中:Di为第i个飞蛾和第j个火焰之间的直线距离;b为定义的螺旋线形状常数;t为随机数,取值范围为[-1,1]。

由公式(4)可知,当t在[-1,1]之间取随机数时,距离飞蛾最近位置的火焰被更新到的概率就越大,很容易使得飞蛾陷入局部最优解,而搜索不到全局最优解。为避免飞蛾陷入局部最优,同时还能够以最快的速度获得全局最优并降低寻优时间,因此,火焰的数量会根据运行的代数而减少,该函数可以描述为:

(5)

其中:l为当前迭代的代数;N为最大的火焰数目;T为最大的迭代次数。MFO算法的流程如下:

(1) 初始化飞蛾种群,并计算初始飞蛾种群的适应度值。

(2) 对适应度值进行排序,并计算火焰位置和其适应度值。

(3) 根据公式(5)计算出飞蛾的数量并删除末尾的飞蛾和火焰。

(4) 计算飞蛾和对应火焰之间的直线距离并将其代入公式(4),获得更新后飞蛾值。

(5) 根据更新后的飞蛾种群计算出适应度值。

(6) 判断是否得到终止条件,否则跳转到(2)循环计算。

3 排岩机的轻量化优化设计

3.1 优化模型的建立

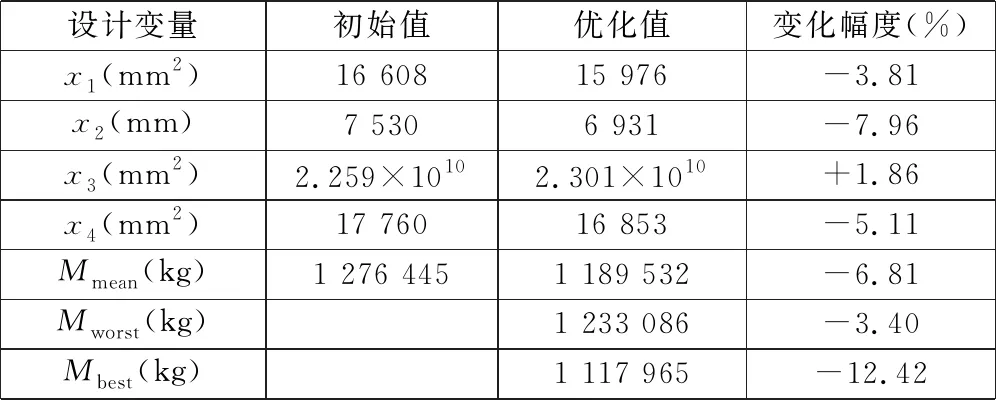

为保证优化后的结构仍能够满足工作条件的要求,在对排岩机进行优化时,需要使受料臂和排料臂的长度不变。结合排岩机的系统组成可知,排岩机的结构是一个典型桁架结构且属于对称形式分布[4-5],故可以将其简化为平面杆系结构。本文在对排岩机进行轻量化研究时,其设计变量主要选取排料臂主梁面积x1、配重臂距离地面的高度x2、配重臂主梁的面积x3和受料臂主梁面积x4,各个变量在排岩机中的相对位置如图3所示。

排岩机的优化目标是系统的自重最小,在对排岩机进行优化时,各个杆件受到的最大应力均需不大于材料的屈服应力。因此排岩机的优化模型可以表示为:

(6)

其中:M0为行走机构和配重块等附件的重量;ρ为材料密度;Ak为各段主梁的面积;lk为各段主梁的长度;σmin、σmax和σk分别为杆件的最小应力、最大应力和实际应力。

图3 排岩机等效模型

3.2 优化结果分析

通过运用MFO算法对排岩机的模型进行优化,优化后的结果如表1所示,其中Mmean、Mworst和Mbest分别表示中间值、最劣值和最优值。

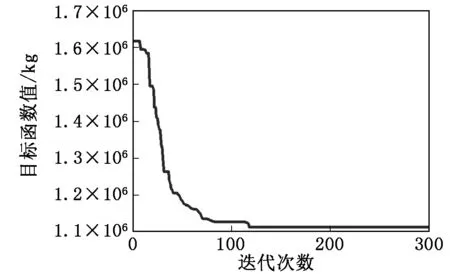

表1 排岩机优化结果

由表1中的结果可知:除了配重臂的横截面积增大外,其余变量均相对初始值有所减小,变化幅度最大的为配重臂的高度,由初始值的7 530 mm降低为6 931 mm,变化幅度为7.96%。对比优化前、后的变化可知,最优化排岩机的重量最小为1 117 965 kg,相对优化前降低了12.42%。排岩机的优化迭代图如图4所示。

图4 目标函数迭代图

由图4可知:在MFO算法的优化下,目标函数迅速向全局最优解靠拢,在第119代迭代后目标函数达到稳定解,其值为1 117 965 kg。

4 结论

通过分析当前排岩机存在的不足,设计了一种新型的结构布局方案,运用飞蛾扑火优化算法对排岩机进行了轻量化研究,结果表明最优化排岩机的重量由1 276 445 kg降低为1 117 965 kg,降低了12.42%。通过对排岩机进行优化设计,对今后的结构改进和性能优化具有参考意义。