智能衣柜存取机械系统设计与分析

2020-06-22秦思源王屹辉曹鑫源胡金平

秦思源,王屹辉,王 政,曹鑫源,胡金平,钱 炜

(上海理工大学 机械工程学院, 上海 200093)

0 引言

随着现代科学技术的迅猛发展和人们生活水平的提高,洗衣店满足了人们日常洗衣的需求,使得人们的生活更高效、便捷和舒适。但是洗衣店存取衣物手续多、人工慢,如果能设计一款实现衣服自动存取的智能衣柜,那么势必将替代洗衣店人为存取衣服的劳动,并且效率和准确性大大提高。

针对洗衣店客户存取衣服的要求,通过对衣物检测方法和智能存取衣物的研究,本文成功设计出了一款带衣物存取系统的智能衣柜,实现了洗衣店智能化存取衣物的过程。

1 智能衣柜结构设计

1.1 整体结构设计

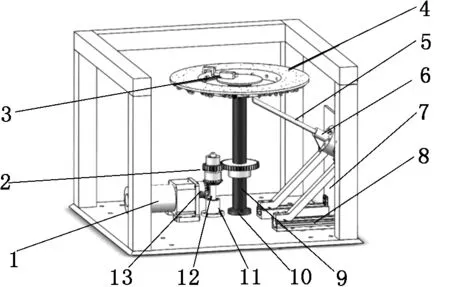

该智能衣柜主要包括动力传递部分、旋转部分、导管部分以及取衣部分,如图1所示。动力传递部分包括直流电机、直齿轮、锥齿轮,实现将动力传输至外转轴上。旋转部分包括转盘、外转轴、底座等零件,实现衣物的旋转和定位功能。导管部分包括导管、电磁阀等零件,实现衣物从导杆上取下的功能。取衣部分包括取衣门、滑杆、滑杆座等零件,实现从衣柜中取出衣物的功能。

1.2 旋转部分结构设计

旋转部分结构如图2所示,包括底座、轴承、外转轴、齿轮、内定轴、套筒和圆盘等零件,它能够带动衣物旋转至指定方位,具有定位电磁阀和拉动拉杆的功能。为实现这两个功能,须实现“内轴固定、外轴转动”的工作方式。内定轴固定在底座上,外转轴套在内轴上,外转轴设计有阶梯,外转轴阶梯与图2中轴承处接触定位,与转盘通过套筒进行连接;利用动力传递部分将电机转矩传递到外转轴上,利用上下两轴承分解齿轮传递的径向力,通过套筒间隙配合使其稳定,以实现“内轴固定、外轴转动”的工作方式。

1.3 导管部分结构设计

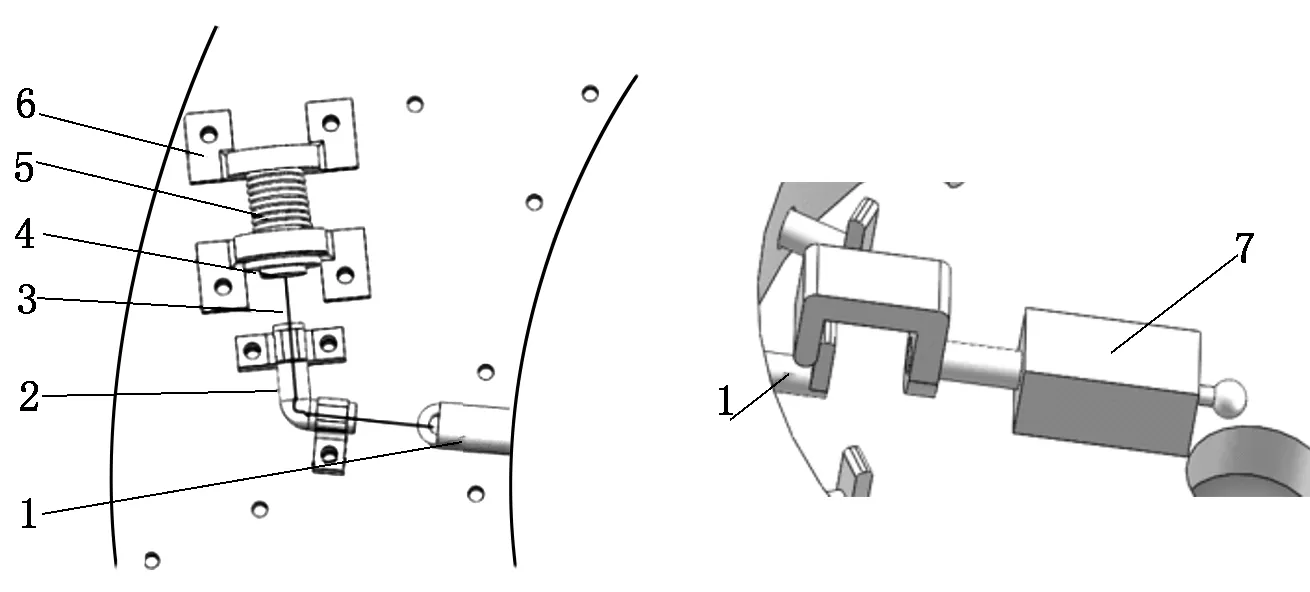

导管部分如图3和图4所示,包括拉钩、导管、线绳、拉杆、弹簧、支架和电磁阀,实现从导杆上取下衣物的功能。旋转部分定位好衣物位置后,电磁阀工作,利用拉钩、线绳传递电磁阀拉力,利用导管、线绳改变力的方向至拉杆,拉杆拉回,衣物滞空后,由于重力掉下从而取出,最后通过弹簧复位拉杆。

1-直流电机;2-直齿轮;3-电磁阀;4-转盘;5-滑杆;6-滑杆座;7-取衣门;8-滑轨;9-外转轴;10-底座;11-轴承座;12-小转轴;13-锥齿轮

1-底座;2-轴承;3-外转轴;4-齿轮;5-内定轴;6-套筒;7-圆盘

2 结构分析与校验

2.1 旋转部分结构分析与校验

由于旋转部分需要支撑衣物和导管部分的重量,同时也需要保证在旋转过程中能够承受电机旋转所产生的扭矩,因此主要对旋转轴进行分析。

1-拉钩;2-导管;3-线绳; 7-电磁阀

4-拉杆;5-弹簧;6-支架

图3导管背面结构 图4导管正面结构

旋转轴选取直径为Φ30 mm的45钢,其泊松比为0.29;根据外转轴的受力形式将模型建立为简支梁。电机额定功率P=30 W,扭矩为8 N·m。零部件接触设为全局接触。施加电机最大载荷即转矩8 N·m,受力点为齿轮键槽侧面。使用SolidWorks软件建立外转轴实体模型,模型按1∶1建立。利用SolidWorks的simulation插件对实体进行网格划分,网格划分时采用基于混合曲率的网格,最大单元为7.631 25 mm,最小单元为1.526 25 mm,网格划分后对实体进行静应力分析,运算结果如图5~图7所示。

由图7可知,外转轴最大应变为3.477×10-5,无明显变形,符合外转轴设计所需的刚度要求,故该设计合理。

2.2 导管部分结构分析与校验

由于导管部分主要受力来源为衣物的重量,因此为了保证衣物能够顺利悬挂在拉杆上,对拉杆进行分析。

拉杆选取材料为ABS,其直径为Φ10 mm,其泊松比为0.394,弹性模量为2.2 GPa。因其工作时为一端固定、一端自由,将模型简化为悬臂梁。

图5外转轴应力云图 图6外转轴位移云图 图7外转轴应变云图

零部件接触设为全局接触。施加载荷为单件衣物最大重,设为40 N,即拉杆所受最大压力为40 N。使用SolidWorks软件建立拉杆实体模型,模型比例为1∶1。利用SolidWorks的simulation插件对实体进行网格划分,网格划分为基于混合曲率的网格,最大单元为7.63 125 mm,最小单元为1.52 625 mm,对其进行静应力分析,运算结果如图8~图10所示。

图8 拉杆应力云图图9 拉杆位移云图图10 拉杆应变云图

由图10可知,拉杆最大应变为7.990×10-5,无明显变形,符合拉杆设计所需的刚度要求,故该设计合理。

3 结论

本设计使用了电磁阀、导管结构,巧妙地利用了衣物的重力将衣物取出,简化了机构,提高了效率,同时也能实现自动取衣。本文提出的智能衣柜的存取方式,也为同类产品的设计研发提供了理论参考。