基于FluidSIM的压力机液压控制系统设计与仿真

2020-06-22吴海青

吴海青

(太原工业学院 机械工程系,山西 太原 030008)

0 引言

压力机是锻压、冲压、冷挤、校直、弯曲、粉末冶金、成型、打包等工艺中广泛应用的压力加工机械。压力机的类型很多,其中四柱式液压压力机最为典型,应用也最广泛。本文以YB32-200型压力机为研究对象,对其原有的液压系统泄压回路进行了改进,回路设计简单,可有效防止上液压缸在快速返回时在系统中引起压力冲击并使上滑块动作不平稳的现象。

1 YB32-200型压力机的结构组成

YB32-200型液压压力机主要由床身、工作平台、导柱、上滑块、上液压缸、上滑块模具、下滑块模具和下液压缸组成,如图1所示。

1-床身;2-工作平台;3-导柱;4-上滑块;5-上液压缸;6-上滑块模具;7-下滑块模具;8-下液压缸

2 压力机上、下液压缸的工作循环

图2为压力机上、下液压缸的工作循环。为完成一般的压制工艺,要求上液压缸驱动上滑块完成“快速下行→慢速加压→保压延时→快速返回→原位停止”的工作循环;下液压缸完成“向上顶出→停留→向下退回→原位停止”的动作。

3 确定液压系统的主要技术参数

3.1 压力机液压系统的设计要求

YB32-200型压力机对液压系统的基本要求有:

(1) 上液压缸快速下行时速度为0.06 m/s,慢速加压时的速度为0.015 m/s,回程速度为0.045 m/s,上滑块最大行程为500 mm,下滑块顶出行程为200 mm。

(2) 液压机能够实现半自动化控制。

图2 压力机上、下液压缸的工作循环

3.2 工作压力的确定

整个液压系统设计的是否合理,关键就在于液压系统工作压力的选定。YB32-200型液压机的最大总压力为200 t,最大工作压力为32 MPa。由于本设计为小吨位液压机,本着对液压元件要求低、液压缸的活塞面积小、重量轻、成本低的原则,初选工作压力为25 MPa。

4 液压系统的设计与仿真

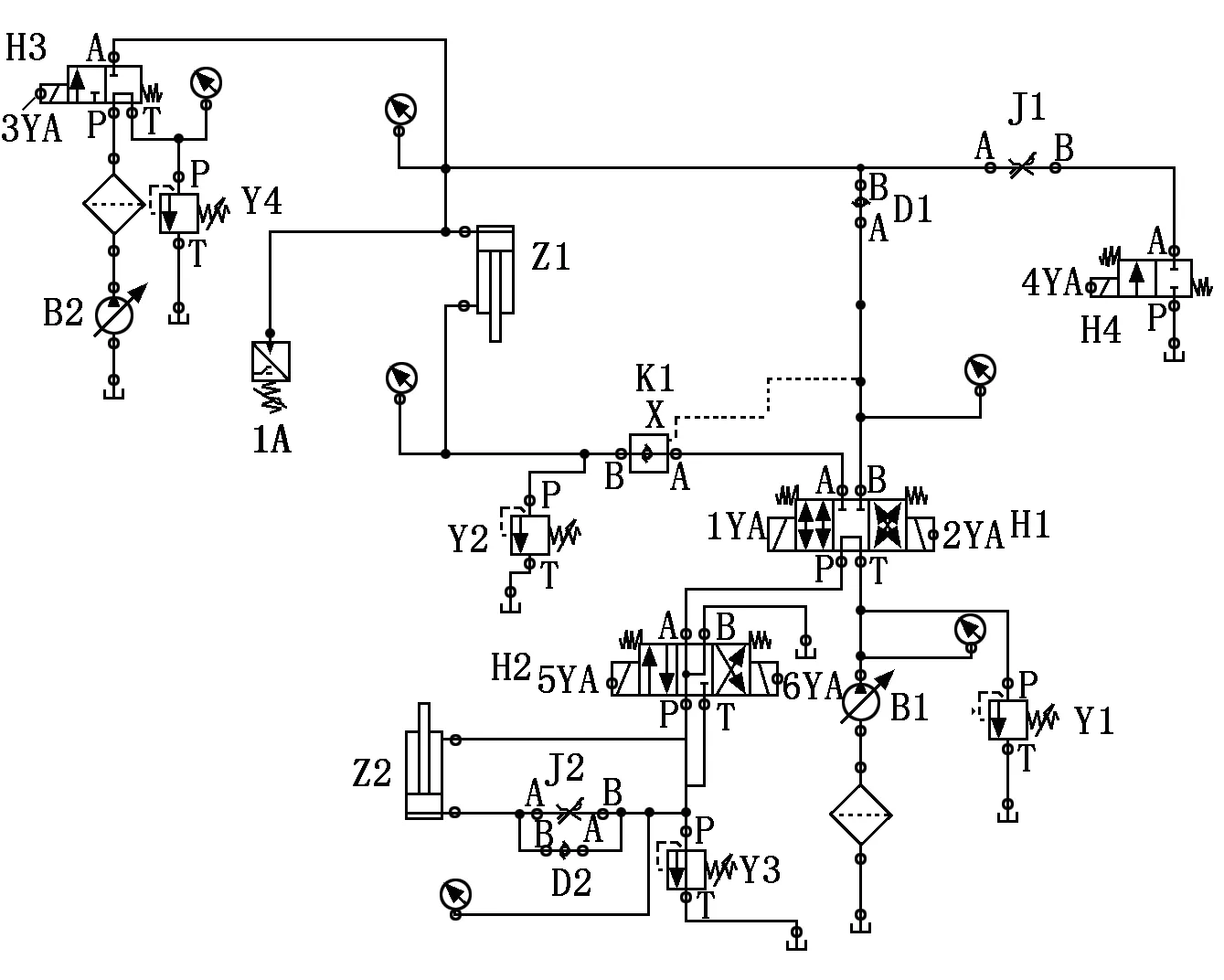

根据压力机对液压系统的基本要求,本文利用FluidSIM液压仿真软件设计了YB32-200型液压机液压系统,并对液压系统进行了仿真。设计的液压系统原理图如图3所示。

4.1 上液压缸的工作循环仿真

(1) 快速下行:按下启动按钮,电磁铁1YA、3YA通电,上液压缸换向阀H1左位工作,二位三通电磁换向阀H3左位工作,油液流动情况如下:

进油路:变量泵B1→换向阀H1左位→单向阀D1→上液压缸上腔;辅助液压泵B2→换向阀H3左位→上液压缸上腔。

回油路:上液压缸下腔→液控单向阀K1→换向阀H1左位→换向阀H2中位→油箱。

B1-轴向柱塞式高压变量泵;B2-辅助变量泵;Z1-上液压缸;Z2-下液压缸;H1-上液压缸换向阀;H2-下液压缸换向阀;H3-二位三通电磁换向阀;H4-两位两通电磁换向阀;Y1,Y2,Y3,Y4-直动式溢流阀;J1,J2-节流阀;D1,D2-普通单向阀;K1-液压单向阀;1A-压力继电器

(2) 慢速加压:上滑块在运行中接触到工件,这时上液压缸上腔压力升高,当压力达到电接触式压力表的上限值时发出电信号,使3YA断电,辅助液压泵B2卸荷,此时加压速度便由轴向柱塞式高压变量泵B1的流量来决定,主油路的油液流动情况与快速下行时相同。

(3) 保压延时:当系统中压力升高到压力继电器1A的调定压力时,发出电信号使1YA断电,上液压缸换向阀H1处于中位,这时上液压缸上腔保持压力不变,保压时间由时间继电器控制。保压时除了液压泵B1在较低压力下卸荷外,系统中没有油液流动。其卸荷油路为:液压泵B1→换向阀H1中位→换向阀H2中位→油箱。

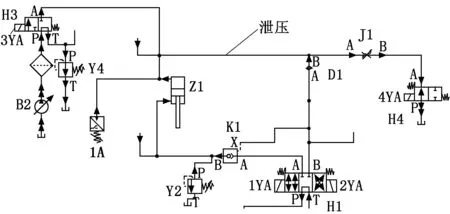

(4) 泄压快速返回:由于液压机上液压缸保压延时后上腔的压力较高,为了防止保压状态向快速返回状态转变过快,在系统中引起压力冲击并使上滑块动作不平稳而设置了泄压回路,如图4所示。经过时间继电器延时后发出电信号,两位两通电磁换向阀H4电磁铁得电,使上液压缸上腔压力通过节流阀J1和换向阀H4(左位)实现卸压,由时间继电器控制泄压时间,泄压完成后,发出电信号,电磁铁2YA通电,使活塞快速退回,这时油液流动情况如下:

进油路:液压泵B1→换向阀H1右位→液控单向阀K1→上液压缸下腔。

回油路:上液压缸上腔→节流阀J1→换向阀H4左位→油箱。

(5) 原位停止:上滑块上升至预定高度,挡块压下行程开关,电磁铁2YA失电,换向阀H1处于中位,这时上液压缸停止运动,液压泵B1在较低压力下卸荷,由于液控单向阀K1和安全阀Y2的支承作用,上滑块悬空停止。

4.2 下液压缸的工作循环仿真

(1) 下滑块向上顶出:按下启动按钮,电磁铁6YA通电,换向阀H2右位工作,此时油液流动情况如下:

进油路:变量泵B1→换向阀H1中位→换向阀H2右位→单向阀D2→顶出缸下腔。

回油路:顶出缸上腔→换向阀H2右位→油箱。

(2) 下滑块向上停留:下滑块向上移动至下液压缸中活塞碰上缸盖时便停留在这个位置上。

(3) 向下退回:经时间继电器延时后,电磁铁6YA断电,5YA通电,换向阀H2左位工作,此时油液流动情况如下:

进油路:变量泵B1→换向阀H1中位→换向阀H2左位→顶出缸上腔。

回油路:顶出缸下腔→节流阀J2→换向阀H2左位→油箱。

(4) 向下原位停止:电磁铁5YA断电,换向阀H2处于中位,下滑块原位停止。

由以上仿真结果可知,本液压系统设计合理。

图4 泄压回路

5 创新点

本文设计的YB32-200型液压机液压系统具有如下创新点:

(1) 在上液压缸上腔泄压时,此设计没有采用预泄换向阀组,采用的是节流阀J1和电磁换向阀H4,泄压回路简单,卸压过程较快,提高了生产效率。

(2) 上缸快速退回时,由于回油路上安装有节流阀J1,使上液压缸退回时运动更平稳。

(3) 下缸下行退回时,由于回油路上安装有节流阀J2,使下液压缸退回时运动更平稳。