某型齿轮箱试验台多路润滑系统流量仿真分析

2020-06-22李嘉东刘晓凡

李嘉东,冯 金,刘晓凡,覃 琨

(中国航发商用航空发动机有限责任公司,上海 201108)

0 引言

齿轮传动涡扇发动机(Geared Turbofan Engine,GTF)具有载荷大、转速高、寿命长的特点,其最主要的技术瓶颈就是风扇驱动齿轮箱(Fan Drive Gear System,FDGS),只有突破了齿轮设计技术,我国自主研制的GTF构型涡扇发动机才有可能获得成功。润滑系统是风扇驱动齿轮箱中重要的一部分,直接影响齿轮箱的稳定性、可靠性。润滑油不但能够减少零件的摩擦和磨损,防止零件遭到锈蚀,还能够起到对系统降温散热的作用,散出的热即为功率损失所产生的[1]。本文对某型齿轮箱试验台多路润滑系统流量进行仿真分析。

1 齿轮箱试验台多路润滑系统

1.1 齿轮箱试验台精确供油要求

齿轮箱润滑系统的参数包含温度、压力、流量等,这些参数互相关联而有些很难直接测得。GTF齿轮箱的传动结构比较复杂,发热元件多,若是不能合理地设计润滑系统,会使齿轮、轴承这些关键零件达不到预期冷却效果,热量不能散发,从而导致齿轮箱出现严重损伤,极大减少齿轮箱的使用寿命[2]。随着飞机发动机行业迅速发展,对齿轮箱润滑系统的可靠性产生了更高的需求,为此要精确地控制压力和流量等润滑系统参数从而避免由润滑导致的齿轮箱失效的可能性。滑油喷嘴流量Q的计算公式为:

(1)

其中:A为喷嘴孔的面积;Cd为流量系数,由实验确定;m为系数,m=D2/d2,D为孔口直径,d为连接喷嘴的管的直径;Δp为喷嘴油腔与轴承压力差;ρ为滑油密度。

1.2 液压加载功率封闭试验台原理

齿轮箱试验台普遍分为功率流开放试验台[3]以及功率流封闭试验台两种。功率封闭试验台在传递功率过程中能量损失较小,适用于传递功率大的风扇驱动齿轮箱。功率封闭试验台根据加载方式可区分为机械功率封闭、电功率封闭和液压功率封闭三种形式,而液压功率封闭具有结构简单、布置灵活、通用性强等优点[4],适用于转速高、传递功率大、结构紧凑的风扇驱动齿轮箱。

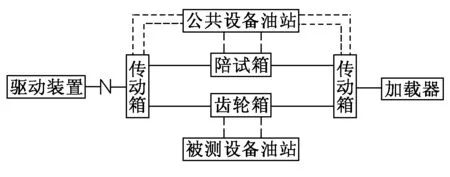

图1为液压加载功率封闭试验台原理框图。传动箱、齿轮箱、陪试箱、加载器构成一个功率封闭的传动系统,驱动装置在驱动整个系统达到工作转速之后只需满足对试验中摩擦、搅油等引起的功率损耗完成补偿即可,进行试验产生的功率损耗较小[5]。试验台有两个油站,公共设备油站用于传动箱、陪试箱的供油,而被测设备油站则独立负责齿轮箱的滑油提供。为了满足被测设备多路变压力滑油的需求,在被测油站系统中需添加分油装置。

图1 液压加载功率封闭试验台原理框图

1.3 变压力分油系统原理和结构

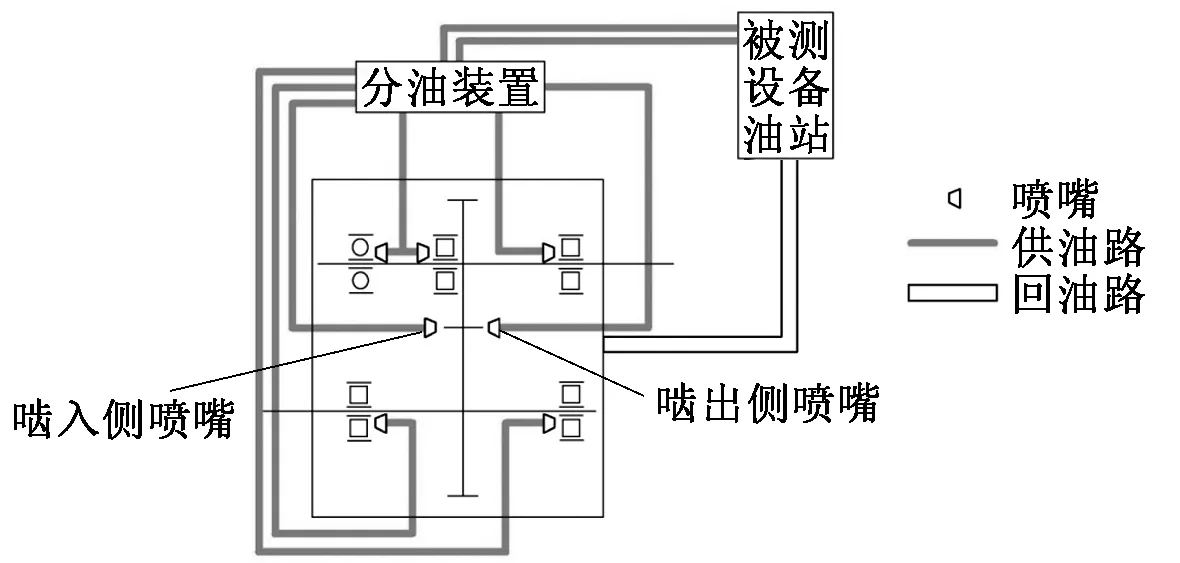

齿轮箱供、回油油路原理见图2。被测设备油站泵出的滑油通过总供油管流入分油装置,经过分油及节流后再经由各支路铜管从各喷嘴喷出;滑油润滑过各齿轮及轴承之后,因重力作用而流入油箱底部回油槽,最后经总回油管泵回到被测设备油站中。

图2 齿轮箱供、回油油路原理

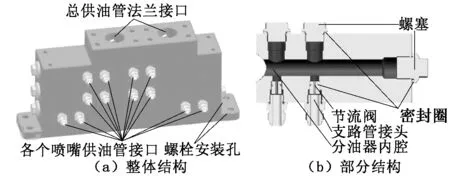

分油装置三维模型见图3。分油装置通过螺栓固定于功率封闭试验台上,供油总管通过法兰与分油装置进油口相连,分油装置出油口通过管接头及铜管与试验箱滑油喷嘴相连接。分油装置中为了便于分别测量轴承供油与齿轮供油的压力及温度,设计有两条主供油路,此外还包含多条支路,每条支路都设计有用于安装节流阀的孔,根据齿轮箱试验需求可决定是否安装节流元件以控制各支路的滑油流量及流速。

图3 分油装置三维模型

2 Flowmaster仿真模型设计

Flowmaster流体计算软件应用了节点压力的网络算法,其基本思想是将系统各结构分解成元件,使用对应示意图在软件中表示,并连接成网络系统进行计算[6]。

Flowmaster软件最大的特点就是它可以对不同情况的流体网络系统建立较精确的模型,并基于流线的连续性原理进行分析计算。这种方法可以取代一些试验调试工作,减少研发费用以及研发周期,并且能得出较详细的润滑系统信息,为设计润滑系统提供理论上的支持。

2.1 齿轮箱滑油需求量计算

为了开展被测设备滑油系统的Flowmaster软件模拟,需要先得到齿轮箱内部各处滑油需求量作为设计输入。试验箱功率损失分为两个部分:齿轮功率损失及轴承功率损失,可以分别按照Anderson-Loewenthal公式和Harris公式进行计算。根据齿轮箱功率损失可计算得出齿轮箱内部各处滑油需求量[7],计算公式如下:

W=60×106×Qf×s/(Cp×ρ×Δt).

(2)

其中:W为滑油需求量,L/min;Qf为发热量,kW;Cp为滑油定压比热容,J/(kg·℃);ρ为滑油密度,kg/m3;Δt为滑油温升,℃;s为安全裕度系数。

2.2 齿轮箱润滑系统Flowmaster建模

以齿轮箱润滑系统的分油装置进油口至齿轮箱喷嘴出口这一部分作为Flowmaster建模对象,根据系统实际用到的供油元件的结构及参数建立热交换稳态流动Flowmaster模型进行计算求解,分析不同尺寸的节流元件对压降、喷嘴流量及流速的影响。

Flowmaster建模时采用了如下简化:①管网系统不考虑重力损失;②忽略角度小于20°的弯管和折管元件,其余所有的弯头均按90°处理;③忽略管接头对管路的影响;④金属管道和铜管的绝对粗糙度均按0.025 mm进行计算。

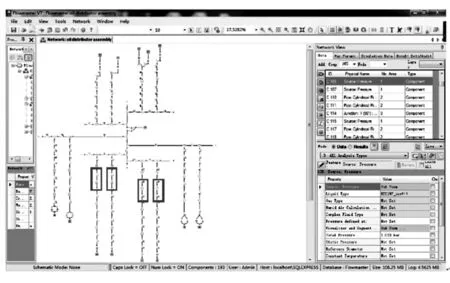

最终建立的齿轮箱供油系统Flowmaster模型如图4所示。模型中包含管、三通、弯头、突缩、突扩等元件,此外还包含滑油喷嘴以及节流元件用以调节系统流量完成最终管路网络设计。

图4 齿轮箱供油系统的Flowmaster仿真模型

对齿轮箱油路系统模拟时,滑油喷嘴直径不小于0.8 mm,以保证其在工作过程中不易被脏物堵塞。根据模拟结果需在分油器上齿轮啮入侧供油路安装节流阀以控制油路流量,节流阀在Flowmaster模型中可以使用两个突变元件加一段圆截面不可压缩管道组合表示,效果如图5所示。

图5 Flowmaster节流元件模型

Flowmaster模型中的喷嘴模型根据公式(1)建立,喷嘴实际流量通常小于理论值,为此根据试验情况设定流量系数Cd,流量系数随雷诺数变化。

3 仿真结果分析

试验使用滑油为美孚公司的Mobil Jet Oil Ⅱ滑油,Flowmaster建模时,由于缺少Mobile Jet Oil II航空润滑油的物理性质,在模拟时参考了同一标准的航空润滑油BPTO 2197的物理性质。滑油供油温度取(70±2 )℃,供油压力取(0.32±0.02) MPa(表压),环境压力取大气压0.1 MPa。以图4模型中粗线框选中节流元件所在的4条支路为例,计算了不同节流结构(孔径在1 mm~4 mm之间及孔长在2 mm~14 mm之间)和不同喷嘴孔径(0.8 mm~2 mm)下的喷嘴流量及流速大小,判断不同的节流结构尺寸对喷嘴流量和流速的影响,得出节流元件尺寸的合理设计取值范围,作为节流元件以及分油装置结构设计的参考。

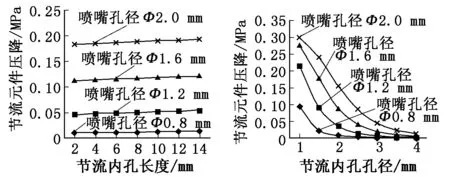

3.1 节流内孔尺寸对节流元件压降的影响

图6为节流元件孔径一定情况下(Φ2 mm)节流元件压降随节流内孔长度的变化。从图6中可以看出:节流孔径及喷嘴孔径一定时,节流元件压降随节流内孔长度增大呈缓慢线性增长趋势。

图7为节流元件孔长一定情况下(10 mm)节流元件压降随节流内孔孔径大小的变化。从图7中可以看出:节流元件压降随节流孔径增大而减小;节流孔径在Φ1 mm~Φ3 mm范围内时,节流元件压降最高由0.3 MPa急剧降低至0.05 MPa以下,这就说明节流孔在此取值范围内时具有较明显的调节流量作用。

图6 节流元件压降随节流内孔长度的变化 内孔孔径的变化 图7节流元件压降随节流(节流孔径Φ2 mm) (节流孔长10 mm)

对比图6与图7可以看出,节流孔径对节流元件压降的影响远大于节流孔长度对节流元件压降的影响。此外,从图3(b)可以看出,节流孔长度受节流元件总长限制,调节作用有局限性。故建议在设计节流元件时,先根据分油装置尺寸选定节流孔长度尺寸,再根据Flowmaster仿真结果推算出满足设计流量及流速要求的节流孔径。

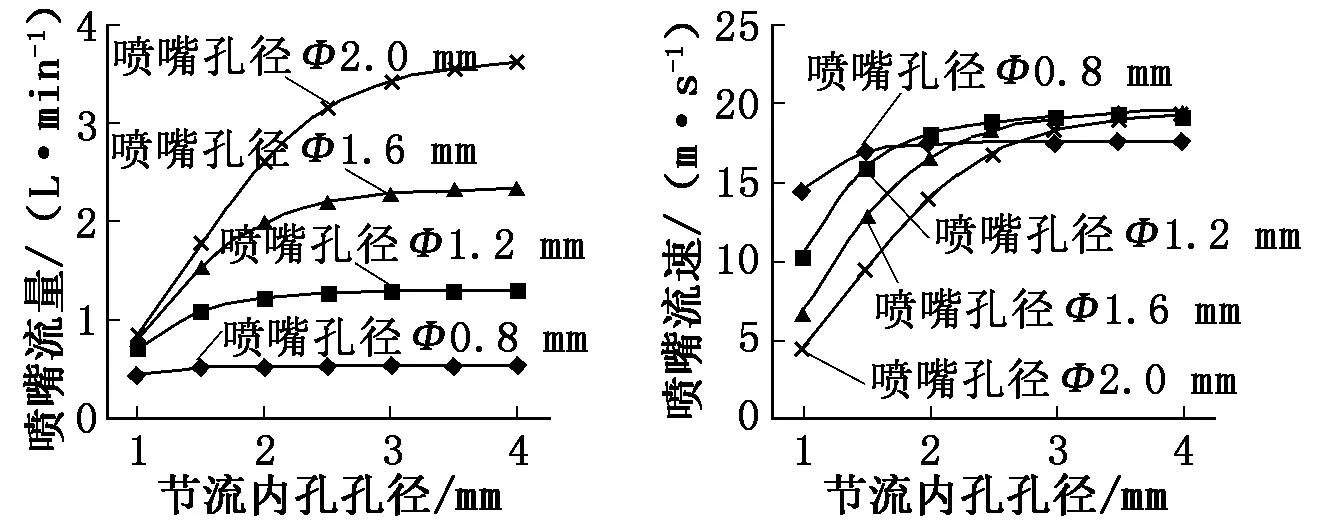

3.2 节流孔径对喷嘴流量和流速的影响

图8为节流元件孔长一定情况下(10 mm)喷嘴流量随节流内孔孔径大小的变化。图9为节流元件孔长一定情况下(10 mm)喷嘴流速随节流内孔孔径大小的变化。

滑油喷嘴压力差计算公式为:

Δp=Δp总供油-Δp管路-Δp节流.

(3)

其中:Δp总供油为连接分油器的总供油管处表压;Δp管路为分油器支路至喷嘴之间管路中除去节流元件后其余管路的压降损失;Δp节流为节流元件的压降损失。

将公式(3)代入公式(1)得到:

(4)

公式(4)中,由于齿轮箱试验台供油系统中管路流阻很小,Δp管路几乎可忽略不计,并且Δp总供油为一定的,所以喷嘴流量随节流压降Δp节流减小而增大,符合图8、图9的变化趋势。

滑油喷嘴流速为:

(5)

由公式(5)可看出,齿轮箱滑油喷嘴流速与其流量呈线性关系,因而喷嘴流速与喷嘴流量变化相吻合,在喷嘴孔径及节流孔长度一定时随节流内孔孔径增大而增大。航空发动机设计时齿轮啮合喷嘴的流速通常应不低于10 m/s,根据此规则可在设计节流元件时得出节流孔径最小许用值。

图8 喷嘴流量随节流内孔孔径的变化 内孔孔径的变化 图9 喷嘴流速随节流(节流孔长10 mm) (节流孔长10 mm)

4 结论

(1) 节流孔径及喷嘴孔径一定时,节流元件压降随节流内孔长度增大呈缓慢线性增长趋势。节流元件孔长一定情况下(10 mm),节流元件压降随节流孔径增大而减小,节流孔径在Φ1 mm~Φ3 mm范围内时,节流元件压降急剧增大,节流效果远高于节流孔长度对节流元件压降的影响。

(2) 节流孔长度受节流元件总长限制,调节作用有局限性。故建议在设计节流元件时,先根据分油装置尺寸选定节流孔长度尺寸,再根据Flowmaster仿真结果推算出满足设计流量及流速要求的节流孔径以及喷嘴孔径,实现对齿轮箱的精准供油。

(3) 在喷嘴孔径及节流孔长度一定时,喷嘴流速与喷嘴流量随节流孔径增大而增大,设计油路结构时可以根据Flowmaster模拟结果,参照滑油喷嘴的最低喷油速度要求限定节流孔径最小值。