基于IE和Flexsim的转杯轴承生产线平衡改善研究

2020-06-22王江波任明杰

王江波,杨 昆,任明杰

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121000)

0 引言

随着社会的发展,质量和效率的提高成为企业发展的关键因素,RH公司主要生产气流纺轴承,拥有年生产能力25万套的转杯纺机分梳辊结合件生产线三条,形成了分梳辊轴承、纺杯轴承、高速纺杯轴承及结合件等系列产品。其中转杯轴承是纺纱设备中最重要的零件,通过对转杯轴承的生产工艺以及装配工序的优化能够提高生产线的生产能力和平衡性,对于开发产品、增进效益、提高质量都具有重要的意义[1-3]。

本文通过对转杯轴承生产线进行分析,找到装配工艺的瓶颈工序,运用工业工程专业的一些方法对瓶颈工序进行优化,分别采用动素分析和双手操作分析的方法,对左右手的负荷进行平衡并改进动作的顺序和方法,以节省时间,提高工作效率,并利用Flexsim软件对生产线优化后的效果进行评价。

1 转杯轴承生产线的现状分析

转杯轴承如图1所示,它是纺机设备的重要组成部分。在纺纱设备中,转杯轴承主要安装在分梳腔中,用来抓取和分梳喂入的面条纤维,通过其高速回转所产生的离心力可把抓取的纤维甩出。

图1 转杯轴承

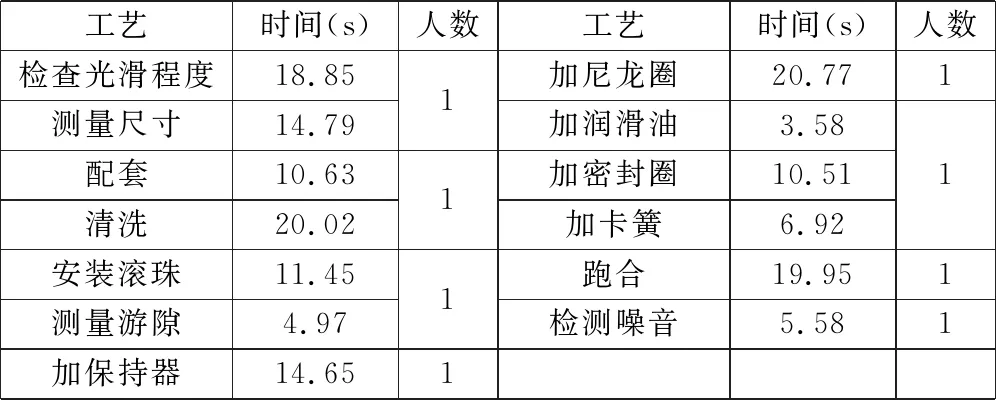

转杯轴承的装配工艺过程主要由检查光滑程度、测量尺寸、配套、清洗、安装滚珠、测量游隙、加保持器、加尼龙圈、加润滑油、加密封圈、加卡簧、跑合和检测噪声组成,装配工艺流程如图2所示。

装配工艺为重复进行的操作,采用秒表时间测定法对各工序的时间测定5次并取平均值,测得的各单元的操作时间如表1所示。

生产线平衡指标的计算公式如下:

(1)

其中:P为生产线平衡率;Ti为第i个工序的作业时间;Tmax为最长的工序作业时间;N为总工序数[4-6]。

图2 转杯轴承装配工艺流程图

表1 各单元的操作时间表

由表1可求出各工序的时间总计为187.15 s,其中时间最长的工序为跑合,所用时间为30.12 s。通过公式(1)计算求得本条生产线平衡率为77.7%,不平衡率为22.3%。对于生产线平衡率来说,不平衡率越小越好,因为平衡率代表着生产线的分工是否均匀,作业分配是否合理。一般要把生产不平衡率尽量控制在5%~13%之间,最高应控制在15%以下。由于本次装配工艺的不平衡率为22.3%,大大超过了15%,因此还存在缺陷,需要进一步的改进。

2 轴承生产线的平衡优化

2.1 动素分析优化

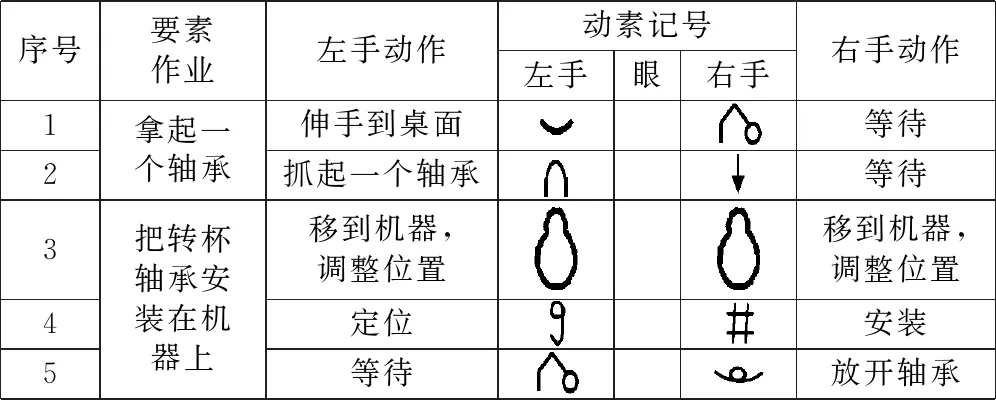

跑合所需要的时间在装配工艺过程中是最多的,为30.12 s,所以应先对其进行优化。跑合的目的是将已经装配好的转杯轴承安装在机器上充分运转,使得轴承内部的润滑油和滚珠相结合。采用动素分析得到的动素分析表如表2所示。

表2 动素分析表

通过表2可以看出目前存在的问题是左手动作偏少,等待的时间较长,而右手无等待的动作,且一直在作业当中,左右手的动作明显不平衡。因此需要通过把转杯轴承放在靠近机床的位置便于抓取元件、用左手去抓取元件,并考虑双手同时去安装元件的可能性来进行优化。优化后的动素分析表如表3所示。

表3 优化后动素分析表

通过对比表2和表3可以发现:优化前一共需要10步,优化后共需要5步。通过对比,可以看出优化后的动素分析表实现了左、右手同时进行作业,有效解决了单手作业过多、操作不均衡以及浪费时间的问题。优化后的动素分析表共省去了2次转杯轴承在左、右手之间的交换过程,从而节省了时间,提高了工作效率。

2.2 双手操作分析优化

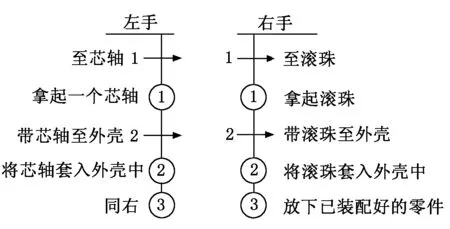

对安装滚珠的操作进行双手作业分析,双手作业分析图如图3所示。

采用“5W1H”(原因、对象、地点、时间、人员、方法)提问以及“ECRS”(取消、合并、重排、简化)原则的优化方法对其进行优化,取消一只手持物、另一只手进行多次往复的动作;并取消在工序开始时就将外壳竖直放置于操作台上,在下方垫起一定高度的动作。优化后的双手作业分析图如图4所示。

通过分析优化后的双手作业分析图可以看出,优化后不但使双手的动作次数均有减少,还完全符合双手同时对称的动作原则,双手达到了对称、平衡的效果,显著提高了效率。

图3 双手作业分析图

图4 优化后双手作业分析图

2.3 优化效果评价

对优化后各单元的操作时间观测5次并取平均值,测得各单元的操作时间如表4所示。

表4 优化后操作时间表

通过表2求得各工序的时间总计为162.67 s,时间最长的工序为加尼龙圈,所用时间为20.77 s,装配工艺所需的人数为8人。通过公式(1)求得生产线平衡率为97.88%。改善后的生产平衡率有了一定的提高,而且达到了较高的水平,因此对瓶颈工序的改善有了成效。

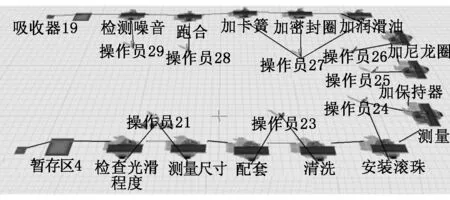

3 基于Flexsim的生产线建模与仿真

Flexsim是一款三维仿真分析软件,能够帮助作业人员对系统的设计以及系统的运行做出更加科学的决策。现以转杯轴承生产线为原型利用Flexsim进行建模与仿真,建立的模型中有1个发生器、2个暂存区、13个处理器以及8名操作人员。发生器用来产生各零部件;暂存区1用于表示暂未进入装配工序的零件的存放,暂存区2则表示已经加工完成的转杯轴承的放置;处理器主要表示每个装配工序。依照现场的实际布局建立的模型图如图5所示。

在理想情况下,即不存在原料短缺和机器故障时,按一天工作8 h,原有的装配工序能够生产604件转杯轴承。现根据实际生产安排,对优化后的装配工序进行系统仿真,系统运行8 h后的统计报告如图6所示。

通过仿真结果可以看出:优化后的装配工序生产的转杯轴承数量为662件,较未优化时多生产了58件。优化后的装配方法不仅使得转杯轴承的产量有所提高,而且大大提高了工作人员的作业效率。

图5 模型图

图6 统计报告

4 结论

通过对转杯轴承生产线生产平衡率的计算找到了生产线的瓶颈工序,之后采用动素分析和双手操作分析的方法对瓶颈工序进行了分析和优化,有效地解决了单手作业过多、操作不均衡以及浪费时间的问题,使双手达到了对称、平衡的效果。采用优化后的方法,较优化之前转杯轴承的日产量604件多生产了58件,大大提高了工作人员的作业效率,对企业生产效率的提高具有实际意义。