基于ANSYS 软件对某小型马铃薯收获机机架应力应变特性分析

2020-06-22贵州省农业机械技术推广总站韩忠禄周奇潘东彪谢成霞赵昌秀

贵州省农业机械技术推广总站 韩忠禄 周奇 潘东彪 谢成霞 赵昌秀

引言

近年来,随着我省种植业结构战略性大调整,大幅调减低效作物(玉米)的种植面积,改种其他经济价值较高的作物后我省马铃薯种植面积大幅增加。到2019 年全省马铃薯种植面积达到789.33 千公顷,种植面积已是全国第一。在马铃薯种植各环节中,收获是用工量最多的一个环节,马铃薯人工收获每亩需要6 个工左右,而采用中小型马铃薯收获机收获每亩只需0.5 个工左右;人工收获马铃薯损失率在10%左右,机械收获马铃薯损失率在5%以下。因此,在当前我省农村青壮年劳动力大量转移,农村劳动力严重缺乏的情况下,为助力农业增效,农民增收,助推乡村振兴,采取马铃薯机械化收获非常有必要。

机架作为小型抖动式马铃薯收获机的主要支撑部件,主要承受田间作业时的土壤作用力。当机架应力超过材料屈服强度时候,容易引起机架开裂[7]。本文针对某小型振动式马铃薯收获机,分析研究机架应力应变特性,避免机架应力超过材料屈服强度,引起机架开裂。

1 小型抖动式马铃薯收获机介绍

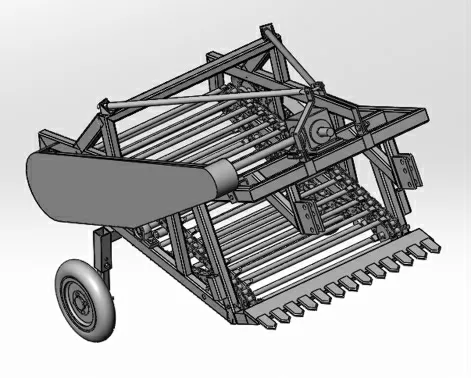

小型振动式马铃薯收获机机具的三维模型如图1 所示。

图1 小型振动式马铃薯收获机

拖拉机通过减速箱牵引收获机,工作时,收获机将马铃薯连根挖出,通过收获机上的传送带,实现土壤与马铃薯的分离,并将马铃薯抛撒在田块中,方便人工捡拾。

2 有限元分析与建模

2.1 机架模型

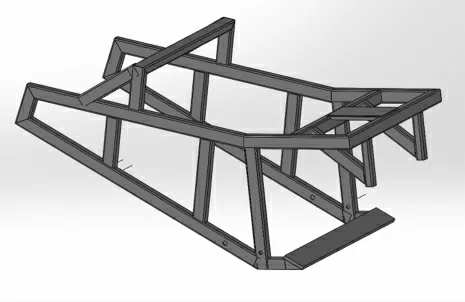

为便于加工,节省成本,目前市场上的振动式马铃薯收获机机架主要材质为矩形方钢,通过焊接或者螺栓连接构成,其三维模型如图2 所示。

图2 小型振动式马铃薯收获机机架模型

2.2 机架有限元模型

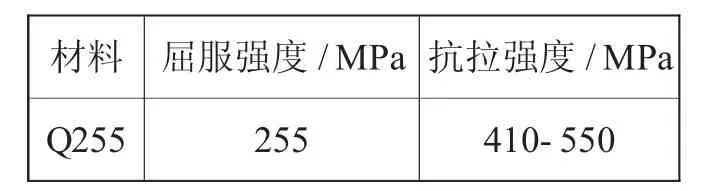

机架材料选为Q255,材料属性如表1 所示。

表1 机架材料特性参数

有限元模型的复杂程度、网格数目、单元类型、网格质量等因素直接影响模型的计算速度、计算结果,所以对影响模型精度的关键因素进行稽核清理,机架有限元模型假设为:(1)忽略机架结构中直径较小的工艺孔,将过渡圆角和倒圆角等效设直角;(2)将模型中非重点部位的螺栓孔忽略,建立小型振动式马铃薯收获机机架有限元模型如图3 所示。

图3 小型振动式马铃薯收获机有限元几何模型

3 收获机使用工况

收获机工作时沿地面方向受力的载荷大小主要为在土壤中受到的阻力,计算见公式(1)。

式中:P:牵引阻力,单位N;

K:土壤的比阻,单位N/cm2;

n:开沟个数;

a:沟深,单位cm;

b:沟宽,单位cm.

表2 挖掘铲在各种土壤条件下的比阻值

贵州省土壤属于黏重土壤,K 值取7。该小型振动式马铃薯收获机挖掘沟宽为90cm;挖掘深度为6.3cm。可得:P=3969N。

该款小型振动式马铃薯收获机与50马力以上的拖拉机配套使用,拖拉机马力取50 马力;拖拉机在田间作业时,属于低速作业,作业速度取4.5km/h。由公式(2)

式中:P:功率,单位W;

F:牵引力,单位N;

V:行驶速度,单位m/s。

可得出F 牵=30120N

4 模态分析

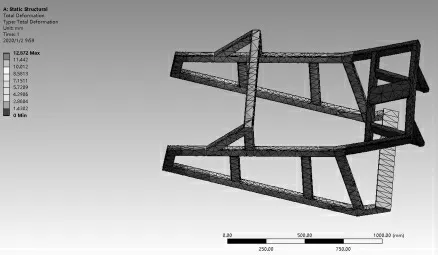

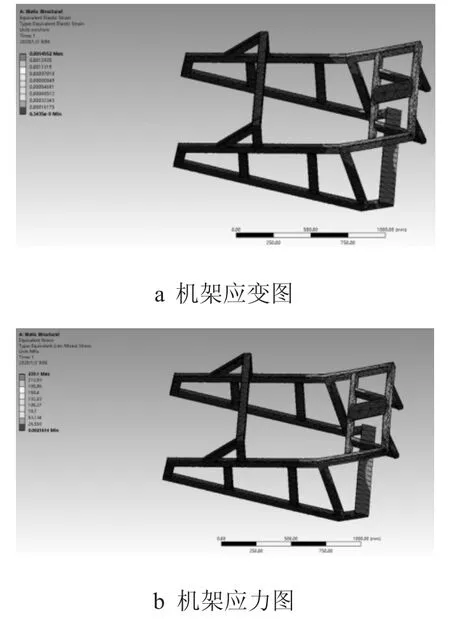

通过ANSYS 软件对机架应力应变进行分析,得到相对应的应力应变,机架位移图如图4 所示,应力应变如图5 所示和表3 所示。

图4 机架位移图

图5 机架应力应变图

表3 某小型振动式马铃薯机架位移量、应力、应变

通过对机架的变形量及应力应变分析,可得知:(1)机架的最大位移量在收获机尾部,为12.872mm,可以有效地将土壤与马铃薯分离;(2)机架应力应变最大部位在变速箱与机架连接部位,最大应变量为0.001455mm,最大应力为239.1Mpa,小于机架材料Q255 的屈服强度及抗拉强度。

5 结论

通过对某小型振动型马铃薯收获机机架的应力应变特性进行分析,机架的最大位移量在收获机尾部,为12.872mm,与实际工作情况相同,可以有效地将土壤与马铃薯分离;机架应力应变最大部位在变速箱与机架连接部位,最大应变量为0.001455mm,最大应力为239.1Mpa,小于机架材料Q255 的屈服强度及抗拉强度,可以避免因受力问题导致机架开裂。