大直径深长变径桩成孔施工技术及入岩效率的研究与应用

2020-06-22付连红巫晓林徐新战沈海姣

付连红 巫晓林 徐新战 沈海姣 杜 鹏

(浙江易通基础工程有限公司,浙江 宁波315800)

做为基础主要承载力的钻孔灌注桩,其桩径向大、桩长向深、结构向多样化发展,这对桩基的成孔施工要求越来越高,如何保证孔壁稳定、成孔垂直度[2],以及提高入岩效率和加快施工进度,是大直径深长桩急需解决的技术难点。

1 工程概况

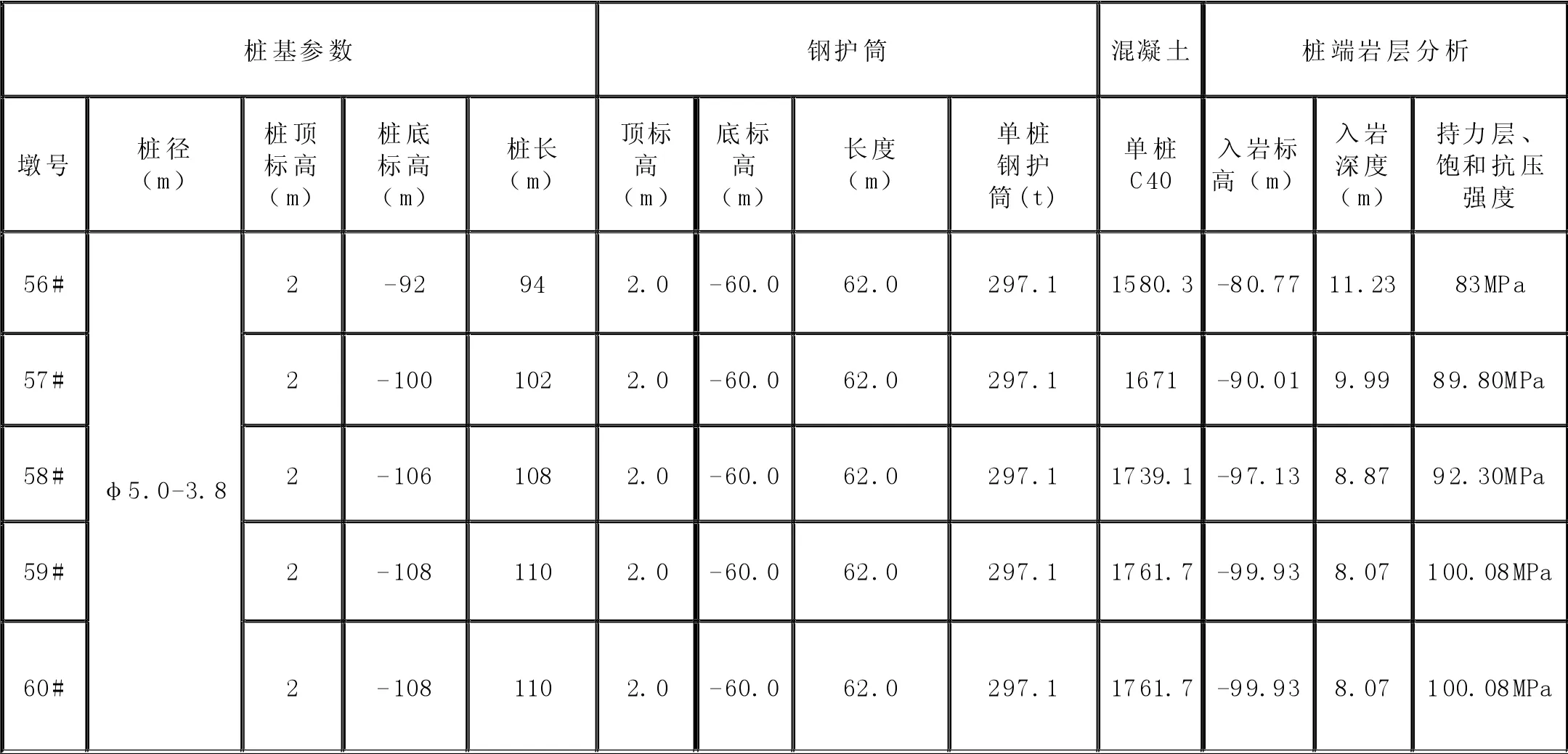

鱼山大桥位于浙江省舟山市岱山岛上,项目全长8.815Km,桩基为钻孔灌注变径桩,桩径φ5.0-3.8,桩长110m,具体设计参数如下表。

2 地质条件

场地范围内地基土自上而下分布大概为:

①淤泥质黏土(Q43m):灰色、黄灰色,流塑,厚层状,土质较为均匀,局部为薄层状粉砂或粉土,干强度高,韧性高,无摇震反应,局部顶部有淤泥,分布于海积平原区、潮间带和滨海区域。顶板埋深0.00~7.90m。层厚1.20~19.30m。

②淤泥质粉质黏土(Q41m):灰色,流塑,鳞片状,土质较均匀,局部夹有少量粉砂团块,局部为软塑状黏土,干强度高,韧性高,无摇震反应。分布于滨海区域。顶板埋深15.00~33.60m。层厚2.50~15.80m。顶板埋深15.00~33.60m。层厚2.50~15.80m。

③粉砂(Q32a1+m):灰绿色、灰黄色、灰色、浅灰兰色,中密~密实,饱和,厚层状,砂质较均匀,干强度低,韧性低,摇震反应迅速,局部夹砾砂、砂卵石和可塑状黏性土。分布于潮间带和滨海区域。顶板埋深46.80~8.30m。层厚0.70~42.60m。

④黏土(Q3la1+m):灰色,可塑,厚层状,土质均匀,干强度高,韧性高,无摇震反应,局部为粉质黏土。分布于滨海区域。顶板埋深73.30~7.50m。层厚7.80~16.60m。

⑤砾砂(Q31a1):灰色,饱和,中密一密实,厚层状,土质不均匀,多为黏性土及粉细砂填充,局部黏性土长度可达10~30cm,碎石最大粒径可达5cm 以上。分布于滨海区域。顶板埋深85.30~124.50m。层厚0.60~12.10m。

桩基参数 钢护筒 混凝土 桩端岩层分析 墩号 桩径 (m) 桩顶 标高 (m) 桩底 标高 (m) 桩长 (m) 顶标 高 (m) 底标 高 (m) 长度 (m) 单桩 钢护 筒(t) 单桩 C 40 入岩标高(m) 入岩 深度 (m) 持力层、 饱和抗压 强度 56# 2 -92 94 2.0 -60.0 62.0 297.1 1580.3 -80.77 11.23 83MPa 57# 2 -100 102 2.0 -60.0 62.0 297.1 1671 -90.01 9.99 8 9.80MPa 58# 2 -106 108 2.0 -60.0 62.0 297.1 1739.1 -97.13 8.87 9 2.30MPa φ5.0-3.8 59# 2 -108 110 2.0 -60.0 62.0 297.1 1761.7 -99.93 8.07 1 00.08MPa 60# 2 -108 110 2.0 -60.0 62.0 297.1 1761.7 -99.93 8.07 1 00.08MPa

图1 多功能拼装式刮刀钻头结构设计图

⑥全风化凝灰岩(Klc):浅黄色、灰白色,岩石风化剧烈,原岩结构基本遭破坏,岩芯呈砂土状,手捏易碎成砂土,遇水易软化、崩解。分布于潮间带和滨海区域。顶板埋深71.00~109.10m。层厚1.40~1.70m。

⑦强风化凝灰岩(Klc):青灰色、浅黄色、灰色,浅灰绿色,紫红色,凝灰结构,块状构造,岩石风化强烈,节理裂隙发育,岩芯多以3~7cm 的碎块状为主,岩石强度中等,锤击可碎,锤击声较清脆。分布于潮间带和滨海区域。顶板埋深53.20~110.80m。层厚0.50~2.50m。

⑧中风化凝灰岩(Klc):浅灰色、紫红色、浅黄色,凝灰结构,块状构造,岩石中等风化,节理裂隙较发育,岩芯多以柱状或碎块状为主,节理裂隙较发育,岩质较硬,用力锤击可碎,锤击声较脆。分布于潮间带和滨海区域。顶板埋深54.00~112.50m。层厚4.40~14.30m。

3 工程重点、难点

3.1大直径变径桩的结构型式,需要采取不同直径的钻具来完成,钻具的频繁更换,增加了作业的劳动强度,对现场的起重设备、工作面提出更高要求。

3.2地层中存在的硬塑黏土层极易发生糊钻现象;粉砂和砾石层,因其摇振反应迅速,极易发生孔壁失稳,从而引起漏浆、塌孔事故[4]。

3.3下卧基岩岩面倾斜,岩石强度高,且部分孔位直接入岩,其成孔垂直度控制难度大,入岩钻进效率低。

4 技术研究与应用

针对以上工程重点、难点,经对首轮桩基施工情况的分析和总结,制定了如下技术措施:

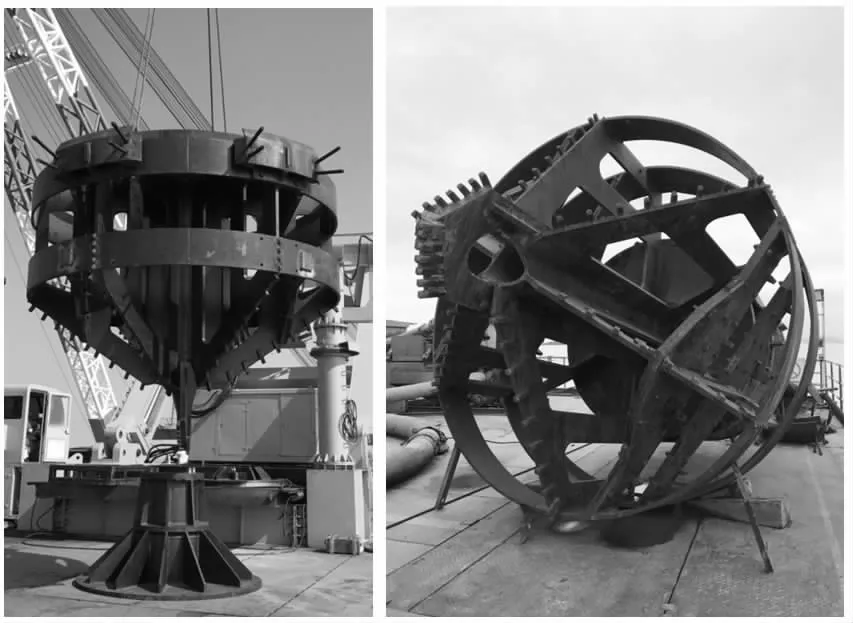

4.1 采用“一体多用”的多功能拼装式刮刀钻头,实现变径桩的分级成孔

钻头母体为φ3.8m 双挡圈六翼刮刀钻头,双层挡圈外侧配置不同直径的扩径块,以满足不同变截面的钻孔桩施工,同时钻头母体亦是拼装式的结构,解决了超大、超高、超宽钻头运输难题。

图2 多功能拼装式刮刀钻头结构示意图

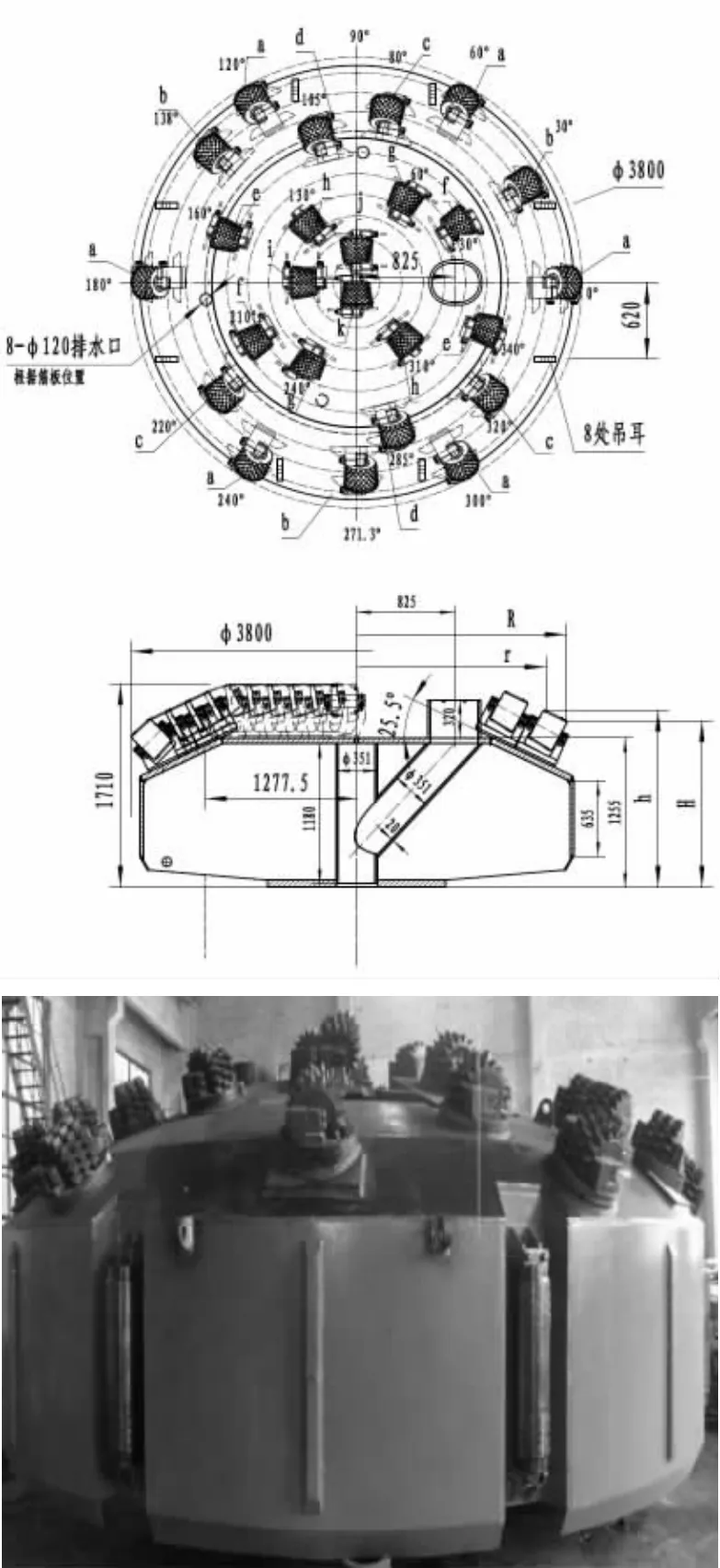

4.2 优化入岩钻头底部结构,大幅提升入岩效率

常规滚刀钻头[5]为平底结构,能够保证钻头底部受力均匀,但当基桩桩径超过φ3.5m 后,其刀盘底部过水路径增大,排渣能力受到影响,在影响钻进效率的同时,钻具磨损加重。经研究决定,将滚刀钻头底部平底设计调整为锥底结构,利于孔底泥浆的循环流转,加速钻渣进入吸渣口,避免重复破碎,从而加快钻进效率。根据本项目钻孔实际数据分析,锥底钻头钻进工效比平底钻头钻进工效高18%。

4.3 优化刮刀钻头结构,控制钻进参数和泥浆性能,解决硬质黏土糊钻问题

首轮桩施工过程中,发生一次硬塑黏土层钻进糊钻问题,如图4 所示,针对实际情况,采取如下技术措施,成功能决了糊钻问题:

(1)将钻头的排渣口宽度由35CM 增大到45CM,保证排渣效果。

(2)降低风包钻杆位置,将沉没比由原来的0.65 调整为0.7~0.75,即在满足空压机压力的前提下,尽量降低风包钻杆位置,保证泥浆循环流速。

图3 入岩滚刀钻头底部结构示意图

(3)控制进尺速度,确保切削后的泥块排出孔底后再钻进。

(4)控制泥浆比重,黏土层控制在1.15 以内。

图4 硬塑黏土层糊钻示意图

4.4 分阶段控制泥浆性能指标,确保孔壁稳定和钻进效率

(1)护筒内采用清水钻进,将砂层直接过滤排放,可最大限度提高钻孔效率。

(2)土层钻进,高转速、慢进尺,制备充足合格的泥浆,确保后续地层泥浆的正常消耗。

(3)进入砂层前5m,将泥浆性能指标调整至:比重不小于1.1KG/M3,粘度18~21S,砂率不大于4%,PH 值8~10。

4.5 孔底加压、全程减压钻机,保证成孔垂直度

(1)进入全风化层、强风化层时,需严格控制孔底压力,杜绝盲目钻进,当进尺小于20cm/h 时,必须提钻更换滚刀钻头。

(2)控制钻进速度,在强风化与中风化层交界处,每小时进尺≤5cm,每进尺50cm 后必须提钻进行复钻扫孔一遍。

(3)控制钻进压力,在进入中风化层前每个滚刀压力控制值为2t,直到钻头完全进入中风化层后,调整每个滚刀压力控制值为3t。

(4)增设配重扶正器一道。

5 结论

5.1随着钻孔灌注桩桩型多样性的发展,采用拼装式钻具结构,可实现单一钻具、分级扩径的目的,特别对于大直径桩来讲,不但节约了投资,而且施工方便、操作简单、节能降耗。

5.2对于中、硬岩石的大直径嵌岩桩施工,将入岩平底钻头改为圆底钻头,利于钻渣及时排除,同时先导部分可提前创造临空面,大幅提高入岩钻进效率,入岩功效提高率在18%以上。

5.3钻孔垂直度的控制是一个系统工程问题,对于全液压回转钻机施工来讲,扶正器[5]的增设和减压钻进的控制,是垂直度控制的关键。