Al对超高强海工钢组织及力学性能的影响

2020-06-22李德强吴宇新

李德强,吴宇新

(1.海装沈阳局驻鞍山地区军事代表室,辽宁 鞍山114009;2.鞍钢集团钢铁研究院,辽宁 鞍山114009)

高韧超高强度海工钢可以提高船舶的载重量,增加深潜器下潜深度,增大钻井平台承载量,大幅度降低海工装备本身重量,节约能源,有力地促进海洋能源的勘探、开发和运输,但这类钢在应用过程中要求具有良好的强韧性以及焊接性能。传统的超高强度海工钢C、合金元素含量高,导致韧性、焊接性能差,限制了其使用范围。近年来,采用轻质价廉的Al元素替代马氏体时效钢中昂贵的合金元素,或添加传统马氏体时效钢所避免的C元素来进一步实现强化,使设计材料位于Gravile易焊接区,从而改善超高强钢的焊接性[1-2]。在Fe-Ni-Cu合金中添加Al,时效过程中Cu和NiAl型金属间化合物的协同析出,可以大幅度提高试验钢的强度,同时减少了C以及合金元素的添加,以上研究引起了国内外材料学者的极大关注[3-5]。先前的研究工作主要集中在添加Al元素对协同析出行为的影响[6-8],而关于Al对超高强钢不同冷却速度下的组织转变以及时效过程中马氏体亚结构的影响研究较少。同时,协同析出强化获得了极高的强度,韧性也大幅度降低。因此,必须提高基体中Ni的含量,来弥补韧性的降低,这就增加了Ni/Al和Ni/Cu的比例,从而改变了析出相的类型,使Fe-Ni-Cu-Al钢中的析出物由NiAl转变为Ni3Al。但目前对于高Ni/Cu和Al/Cu比的Fe-Ni-Cu-Al钢中纳米Ni3Al和Cu粒子协同析出行为的研究较少。

本文深入分析了Al对超高强钢相变点的影响以及不同冷速条件下组织的变化规律,进而深入分析了时效过程中Al对马氏体亚结构以及Ni-Al型金属间化合物析出种类、尺寸的影响,为多组元超高强钢的组织调控及协同析出行为提供相关理论依据。

1 试验材料与方法

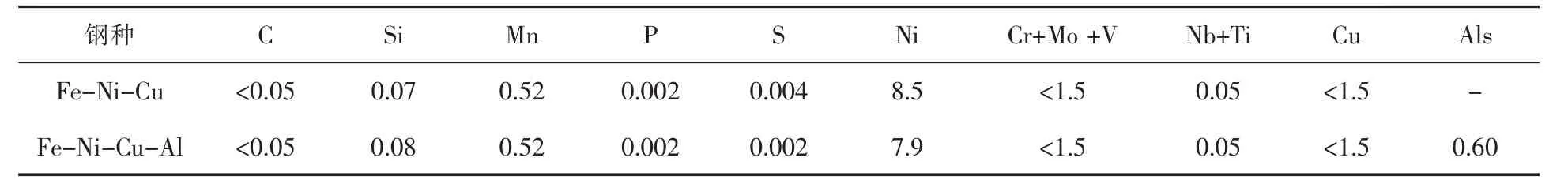

试验材料为屈服强度1 000 MPa级的Fe-Ni-Cu钢和Fe-Ni-Cu-Al钢。试验用钢采用50 kg真空感应炉冶炼,其化学成分如表1所示。锻后试验钢的尺寸为150 mm×110 mm×60 mm,将锻坯加热到1 150℃保温2 h,在试验室Φ430 mm热轧机上经过7道次热轧成12 mm厚度的板坯,道次变形量为80%,终轧温度为900℃,轧后空冷。

表1 试验钢化学成分(质量分数)Table 1 Chemical Compositions of Experimental Steels(Mass Fraction) %

试验钢经过均匀化热处理后,加工成Φ3 mm×10 mm的热膨胀试样,在Formaste-FⅡ全自动相变仪上测定试验钢的连续冷却转变(CCT)曲线。CCT试样经过粗磨-精磨-抛光后用4%~10%的硝酸酒精浸蚀,用光学显微镜(OM)和扫描电镜 (SEM)观察不同冷速下试样的组织,并采用VH-5维氏硬度计测量试样的HV5硬度,载荷为5 kg,加载时间为10 s,每个试样测量5个点,并取其平均值。沿试验用钢横向切取尺寸为12 mm×15 mm×130 mm的小试样,在箱式炉中加热到820℃淬火保温1 h,待其组织全部奥氏体化后进行淬水处理,然后在550℃、600℃时效2 h后空冷。 按照国标《GB/T228.1-2010》、《GB/T229-2007》要求,分别对不同热处理状态下试验钢进行室温拉伸(Φ5 mm×65 mm,标距为 25 mm)和-80℃低温Charpy冲击试验 (缺口为V型,并垂直于轧向,10 mm×10 mm×55 mm)。将试验钢时效态的试样在10%(体积分数)高氯酸酒精溶液中电解抛光 (时间为 10 s,电压为 20 V),采用 FEI Quanta-650FEG型热场发射扫描电镜自带的电子背散射衍射(EBSD)对时效样品进行扫描,扫描区域为 120 μm×120 μm, 步长为 0.2 μm。 利用HKL-Channel 5分析软件对试验钢中回复的比例进行测定。通过物理化学相分析及X射线衍射(XRD)技术对Fe-Ni-Cu-Al钢中电解萃取出的析出相的成分及结构进行鉴定。

2 试验结果

2.1 相变临界点及CCT曲线

由于Al为铁素体形成元素[9],因此提高了试验钢的Ac1、Ac3,也能够提高Ms和Mf点。图1为试验钢的热膨胀曲线,表2为试验钢的相变点。从图1和表2可见,添加0.6%Al明显提高了试验钢的Ac1和Ac3,分别升高35℃和45℃。

图1 试验钢的热膨胀曲线Fig.1 Thermal Expansion Curves of Tested Steels

表2 试验钢的相变点Table 2 Transformation Critical Points of Experimental Steels ℃

试验钢的CCT曲线如图2所示,从图中可以看出,铁素体、珠光体的转变完全被抑制,在很宽的温度范围内只发生马氏体相变。Fe-Ni-Cu-Al钢的临界冷却速度高于1℃/s时,得到了单一的板条马氏体组织。Fe-Ni-Cu钢的临界冷却速度高于0.5℃/s,即可得到单一的板条马氏体组织。

图2 试验钢的CCT曲线Fig.2 CCT Curves of Experimental Steels

图3为不同冷却速度下Fe-Ni-Cu钢的显微组织。当冷却速度为大于0.5℃/s时,钢中得到单一的板条马氏体组织,如图3(a~c)所示。当冷却速度为0.3℃/s时,得到板条形态的马氏体和下贝氏体的混合组织,如图3(d)所示;当冷却速度为0.2℃/s时,主要得到板条状的下贝氏体组织,如图3(e)所示;当冷却速度小于0.05℃/s时,基体上分布着一些细小颗粒状的M-A小岛,得到粒状贝氏体和下贝氏体组织,如图3(f)所示。

图3 不同冷却速度下Fe-Ni-Cu钢的显微组织Fig.3 Microstructures of Fe-Ni-Cu Steel with Different Cooling Rates

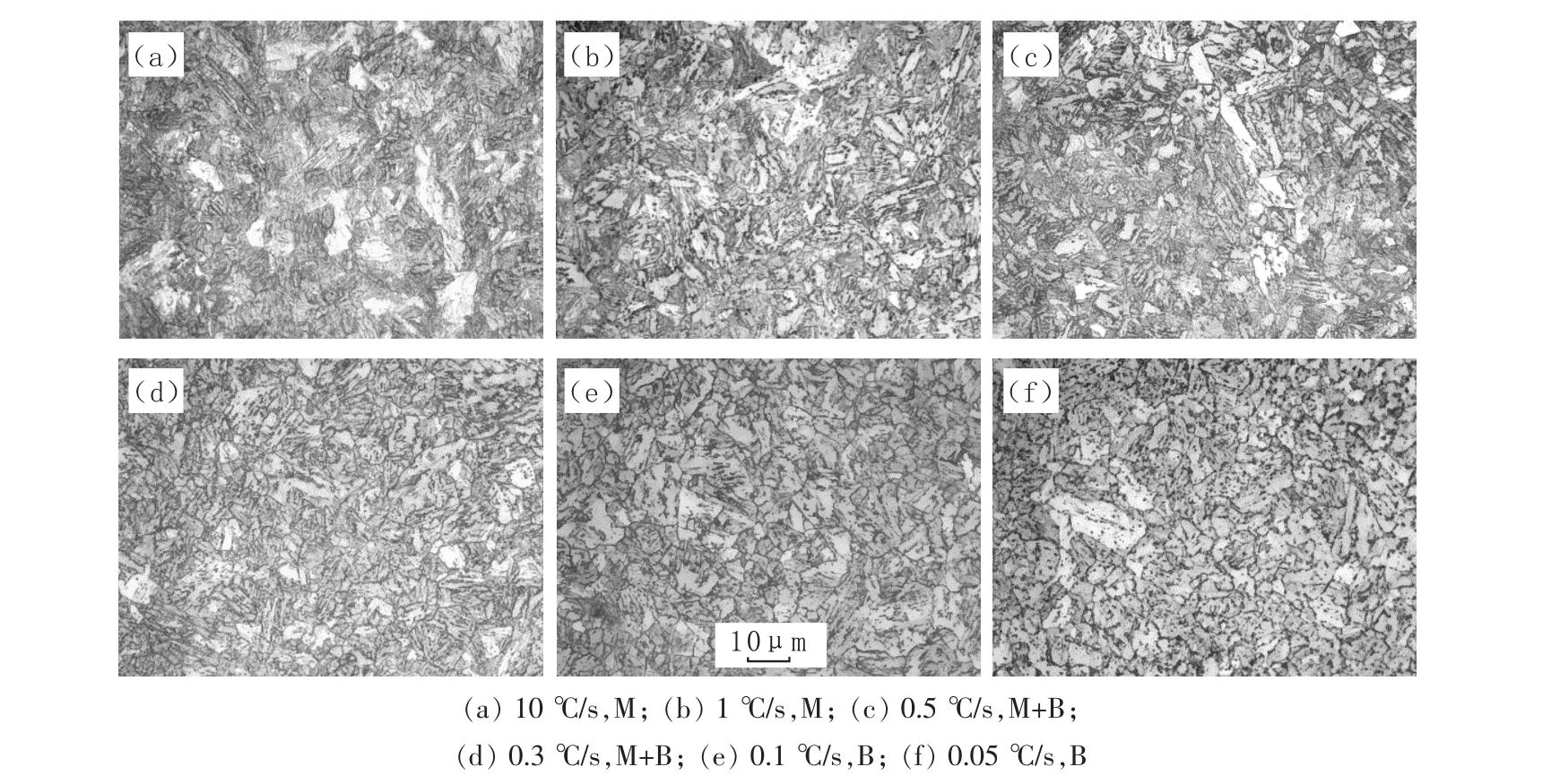

图4为不同冷却速度下Fe-Ni-Cu-Al钢的显微组织。当冷却速度大于1℃/s时,Fe-Ni-Cu-Al钢中得到单一的板条马氏体组织,如图4(a~b)所示;冷却速度降低到0.5℃/s时,得到马氏体和下贝氏体的混合组织,其显微组织均为板条状,如图 4(c~d)所示;当冷速为 0.1 ℃/s时,基体获得下贝氏体组织,如图4(e)所示;冷却速度小于0.05℃/s时,贝氏体组织形态发生变化,基体上分布着大量细小颗粒状的M-A岛,基体的组织主要为粒状贝氏体组织,如图4(f)所示。

图4 不同冷却速度下Fe-Ni-Cu-Al钢的显微组织Fig.4 Microstructures of Fe-Ni-Cu-Al Steel with Different Cooling Rates

2.2 Al对试验钢晶粒度的影响

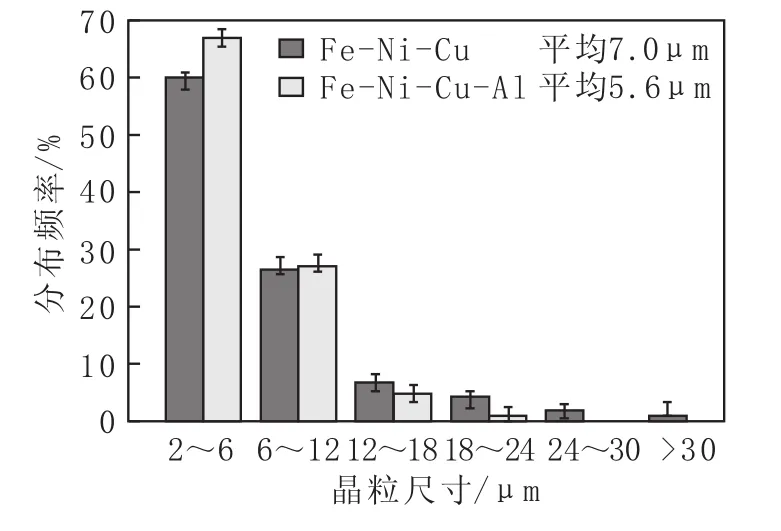

图5、图6分别为820℃淬火晶粒形貌及尺寸分布频率图。从图中可以看出,淬火后的试验钢可以得到细小的晶粒,超过60%的晶粒尺寸位于 2~6 μm之间,Fe-Ni-Cu钢的平均晶粒尺寸为 7.0 μm,Fe-Ni-Cu-Al钢的平均晶粒尺寸为5.6 μm,添加合金元素Al试样钢的晶粒尺寸略微减小。

图5 820℃淬火晶粒形貌Fig.5 Appearance of Grains at 820℃during Quenching

图6 820℃淬火晶粒尺寸分布频率图Fig.6 Map for Size Distribution Frequency of Grains at 820℃during Quenching

2.3 Al对时效过程中马氏体α相亚结构的影响

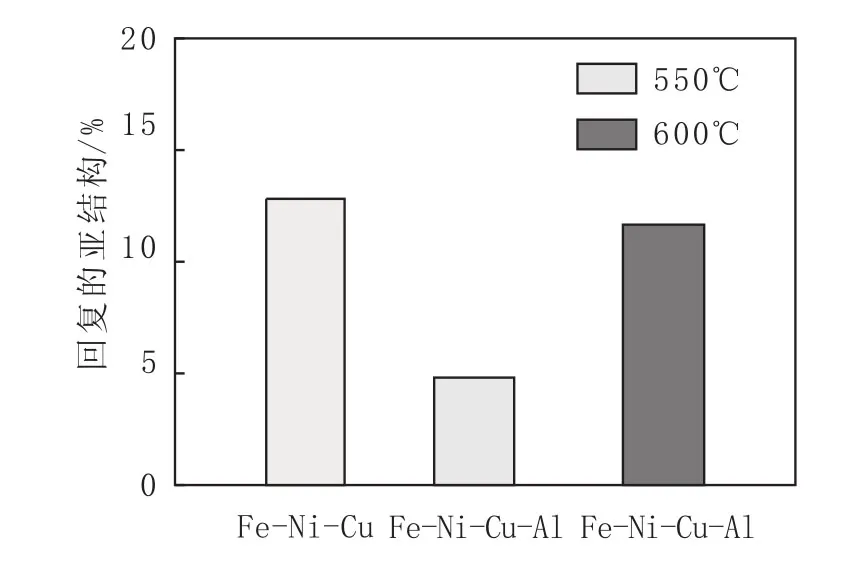

淬火后,试验钢中马氏体存在很高的位错密度,位错密度可以达到1015m-2,同时还存在较高的位错能,故在后续的时效过程中α相会发生回复和再结晶,同时伴随碳化物的聚集长大、金属间化合物等粒子的析出。图7为合金元素Al对时效过程中亚结构的影响,其中,浅色区域表示回复的区域,深色区域表示再结晶区域。从图中可以看出,试验钢在550℃时效,部分α相发生了明显的回复,Fe-Ni-Cu钢发生回复的比例为13%,Fe-Ni-Cu-Al钢仅为5%,而试验钢发生再结晶的比例均小于3%,亚结构回复百分比见图8。600℃时效,Fe-Ni-Cu-Al钢中发生回复的比例才能达到12%,添加合金元素Al明显推迟了α相的回复。

图7 合金元素Al对时效过程中亚结构的影响Fig.7 Effect of Alloying Element Al on Substructure during Aging

图8 亚结构回复百分比Fig.8 Reversion Percentage of Substructure

2.4 Al对超高强船体钢力学性能的影响

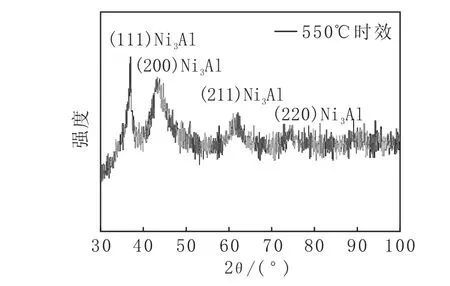

为进一步研究合金元素在钢中的析出行为,利用物理化学相分析方法对Fe-Ni-Cu-Al钢中析出相各合金元素含量进行了定量分析。图9是Fe-Ni-Cu-Al钢经电解萃取的粉末溶解掉渗碳体后析出相的XRD谱,Fe-Ni-Cu-Al钢中的析出相主要为富含Ni、Al元素FCC结构的Ni3Al相。

图9 试验钢中萃取的析出相XRD谱Fig.9 XRD Spectra of Ni-Al Precipitated Phases in Tested Fe-Ni-Cu-Al Steel

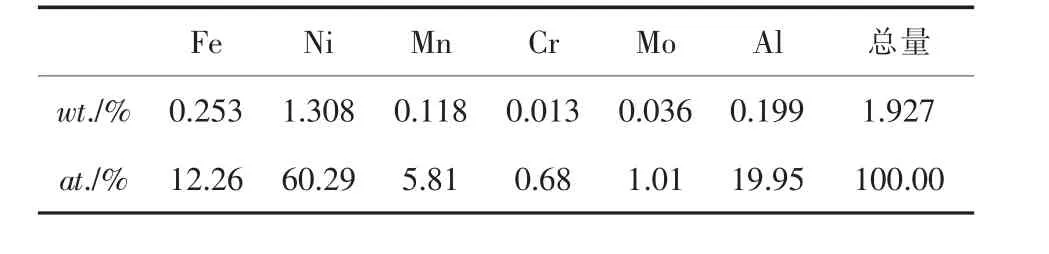

表3给出了析出相Ni3Al中各元素的定量分析,从表中可见,Fe-Ni-Cu-Al钢Ni、Al的析出率分别为17%和32%,可以得到Ni-Al相平均化学式为Ni6.03Al2.00, 550 ℃时效,Ni、Al的原子百分比接近 3∶1。

表3 Fe-Ni-Cu-Al钢550℃时效温度析出相Ni3Al中各元素的含量Table 3 Content of Elements in Ni3Al Precipitated Phases of Fe-Ni-Cu-Al Steel at 550℃

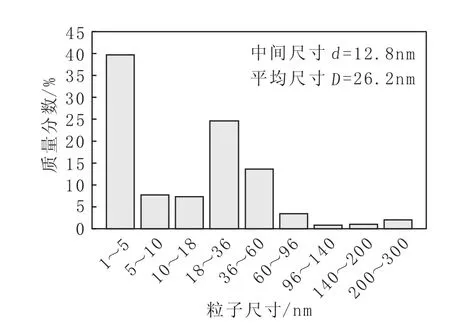

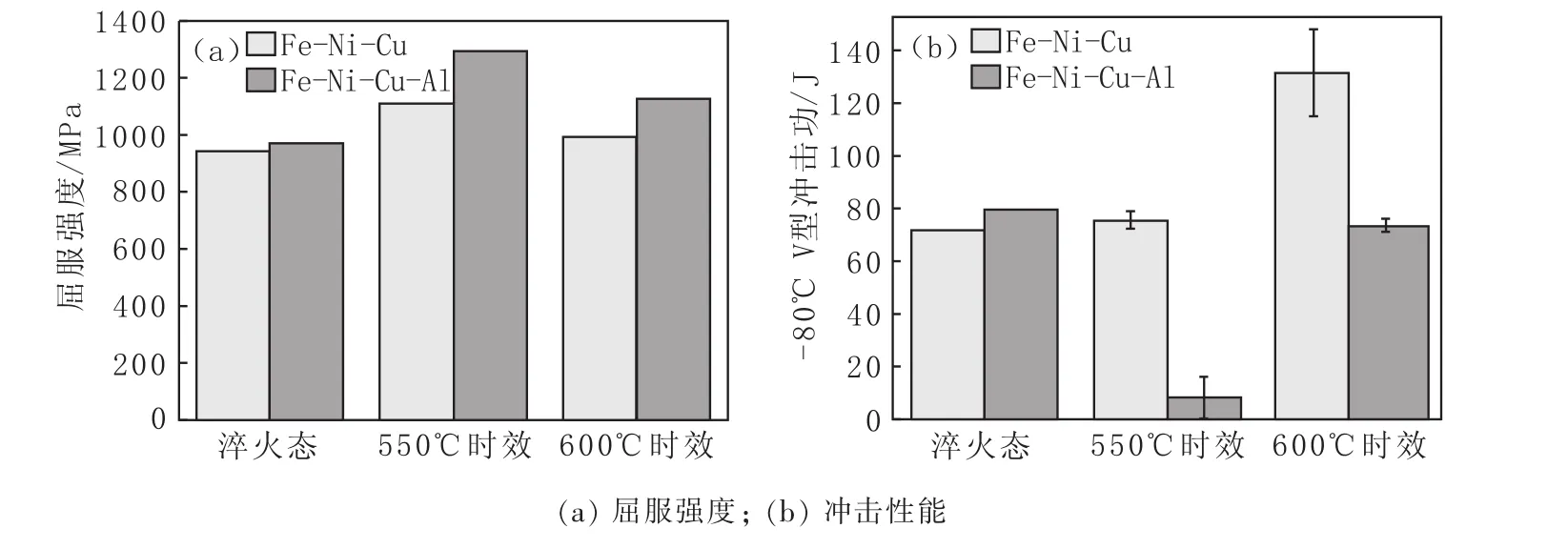

图10为不同时效温度Ni3Al相的粒度分布,可以看出,在550℃时效基体中析出大量细小的Ni3Al粒子,1~10 nm Ni3Al粒子的比重超过了45%,10~36 nm Ni3Al粒子的比重为30%。图11为合金元素Al对试验钢力学性能的影响,添加合金元素Al明显提高了试验钢的强度,如图11(a)所示;强烈的沉淀强化导致试验钢的韧性降低,如图11(b)所示。

图10 550℃时效Ni3Al相的粒度分布Fig.10 Size Distribution of Particles in Ni3Al Phase at 550℃during Aging

图11 合金元素Al对试验钢力学性能的影响Fig.11 Effect of Alloying Element Al on Mechanical Properties of Experimental Steels

3 分析和讨论

CCT曲线测试的结果表明,由于超高强钢中的合金元素含量高,钢中过冷奥氏体稳定性增强,铁素体、珠光体的转变完全被抑制,试验用钢得到的组织均为低温转变组织 (贝氏体和马氏体),硬度的变化范围为340~370 HV。Fe-Ni-Cu-Al钢在1℃/s以上时,全部形成板条状的马氏体组织,而Fe-Ni-Cu钢冷速大于0.5℃/s时,即可得到单一的马氏体组织,添加合金元素Al又扩大了贝氏体相区,降低了试验钢的淬透性。冷速下降时,得到马氏体和下贝氏体的混合组织,下贝氏体的强度与马氏体相近,同时下贝氏体的出现又使马氏体板条束得到显著细化,控制马氏体强度的有效晶粒尺寸为板条束,板条束的细化能够提高试验钢的强度[10],因此,此冷却速度范围内试验钢的硬度接近马氏体,试验钢中硬度变化范围较小,见图2。由于马氏体的板条束得到细化,板条束间为大角度晶界,裂纹在扩展过程中遇到大角度晶界时,将会发生大角度的转折,同时消耗更多的冲击能量,韧性提高,少量下贝氏体的出现能够提高试验钢的韧性。冷却速度进一步下降,得到下贝氏体或下贝氏体和粒状贝氏体的混合组织,粒状贝氏体的硬度小于下贝氏体和马氏体组织,试验钢的硬度会明显下降。从图2中可以发现,冷速下降时,粒状贝氏体组织的比例不断升高,硬度明显降低。试验用钢均采用低碳设计(C<0.05%),在相变过程中形成细小的M-A岛状组织,强度没有发生剧烈下降,并且对韧性的损害较小。

钢中奥氏体晶粒的长大是通过晶界的移动进行的,其驱动力是晶界两侧晶粒的表面自由能差,晶界移动的过程是依靠晶界原子的扩散。凡能影响这两者的因素都可以改变奥氏体晶粒长大的进程[11]。 钢中促进奥氏体长大的元素有 C、P、Mn(高C),强烈阻止奥氏体晶粒长大的元素有Ti、Nb、Al,中等阻止奥氏体晶粒长大的元素有W、Mo、Cr。C能降低铁原子间的结合力、使铁的自扩散自由能降低,特别是由于碳在奥氏体晶界偏聚,使晶界铁的自扩散系数增加很多,从而加速奥氏体晶粒的长大。Al、Ti、Nb、V 等元素在钢中形成稳定的碳氮化物弥散质点细化奥氏体晶粒。试验钢中的C、Mn含量较低(C<0.05%、Mn<0.6%),而 Mo、Cr合金元素较高,此外添加了合金元素Ti、Nb、V,因此,试验钢的晶粒尺寸较为细小,如图5、图6所示,平均晶粒尺寸小于7 μm,在此基础上Fe-Ni-Cu-Al钢添加了合金元素Al,晶粒得到进一步细化,平均晶粒尺寸降为5.6 μm。

Al强烈阻碍和推迟合金渗碳体的溶解和析出,因为合金渗碳体中完全不溶Al,Al必须扩散后渗碳体才能在那里形核和长大,Al在低温时效温度下不扩散,具有较高的扩散激活能,其在α-Fe 中的扩散激活能为 234 kJ/mol[12],远高于 C 在α-Fe中的扩散激活能75 kJ/mol,因此Al提高马氏体的分解温度,增加了马氏体抗时效的能力。同时,由于试验钢中含有较高比例的Mo、Cr、V合金元素,Mo、Cr通过增加固溶体中原子间的结合力和钉扎位错的作用提高再结晶温度,此外,Nb、V、Ti主要通过形成MC钉扎位错提高再结晶温度,这些合金元素的综合作用显著提高α相的再结晶温度,因此,试验钢中α相发生再结晶的比例较低,大大减缓试验钢的高温时效软化进程。

合金元素Al能够影响试验钢在冷却过程中的组织转变以及后续时效过程中马氏体亚结构的变化,从而对试验钢的性能产生重要影响,而在Fe-Ni-Cu-Al钢中添加合金元素Al,在时效处理过程中会以Ni-Al金属间化合物的形式析出,同样会对试验钢的性能产生显著影响。550℃时效物相分析表明 Ni∶Al∶Mn 的原子比为 6.03∶2.00∶0.58,XRD图谱表明为FCC结构的Ni3Al,如图9所示,这与先前的研究Fe-Ni-Cu-Al中Ni∶Al的原子比接近1∶1形成B2-BCC结构的NiAl相不同。试验钢中的Ni含量达到8%,远高于试验钢中Al(0.62%)的含量,Ni和Al的浓度已超过无序的BCC铁素体和有序结构的Ni3Al溶解度间隙,使时效过程中Ni3Al在α-Fe基体中的形核成为可能。在高Ni钢中,添加合金元素Al形成的金属间化合物Ni3Al可以明显提高试验钢的强度,见图11(a)。

4 结论

(1)超高强度钢具有较高的淬透性,钢中的珠光体和铁素体转变完全被抑制,在很宽的冷却速度范围内发生贝氏体和马氏体转变。冷却速度小于0.1℃/s时,试验钢中出现粒状贝氏体。钢的临界冷却速度超过1℃/s时,得到单一的板条马氏体。添加合金元素Al提高了试验钢的Ac3、Ac1相变点以及Ms、Mf相变点,但降低了试验钢的淬透性。

(2)超高强船体钢中添加了Al合金元素,强烈阻止了奥氏体晶粒的长大,在820℃淬火时晶粒尺寸小于7 μm。时效过程中合金元素Al能够显著抑制马氏体中α相的回复,提高马氏体的分解温度,增加马氏体抗时效软化的能力。550℃时效,从马氏体基体中析出了大量细小的金属间化合物Ni3Al,导致Fe-Ni-Cu-Al钢的强度升高。