环氧树脂固化动力学及促进剂用量对体系的影响

2020-06-22颜丙越宋禹泉姜志国

杨 威 张 卓 颜丙越 宋禹泉 张 均 张 翀 姚 明 姜志国*

(1.全球能源互联网研究院有限公司 先进输电技术国家重点实验室, 北京 102211;2.北京化工大学 材料科学与工程学院, 北京 100029)

引 言

电力负荷需求的持续增长及先进输电技术的快速发展对高性能绝缘材料及器件制备技术提出了更高的要求[1]。高压绝缘拉杆作为高压开关设备的关键绝缘件,要求其具有优异的机械力学性能、热性能及电气绝缘特性,而环氧材料作为高压绝缘拉杆的主绝缘材料,其材料性能和工艺特性是影响高压绝缘拉杆力学性能和绝缘性能的关键因素。

环氧树脂固化工艺的确定对高压绝缘拉杆的制造成型过程具有重要的指导意义。目前,热分析法是研究树脂固化过程最重要的手段之一,通过测定固化过程中的热效应,建立固化动力学模型,可在理论上预测固化反应的进程[2],并可通过动力学参数的计算进一步优化固化工艺[3-6]。

本文采用非等温差示扫描量热法(DSC)对双酚A型环氧树脂体系进行固化动力行为研究,采用Kissinger法及Crane法[7]对固化动力学参数进行分析,得到了固化动力学活化能(ΔE)、指前因子(A)和反应级数(n),并进一步建立了反应动力学方程,研究了促进剂的加入对体系固化动力行为的影响。

1 实验部分

1.1 实验原料体系

双酚A型环氧树脂EP1803,天津科丰高新技术有限公司;甲基四氢邻苯二甲酸酐,工业级,北京北化工程技术有限公司;二甲基苄胺,工业级,亨斯迈先进化工材料有限公司。

1.2 样品制备

1.3 测试表征

采用美国TA公司TAQ100型差示扫描量热仪,分别在5、10、15、20 ℃/min的升温速率下对样品进行DSC扫描,N2气氛,温度范围25~300 ℃。

2 结果与讨论

2.1 E- 5固化动力学分析

2.1.1DSC曲线

为研究不同促进剂用量对体系固化动力学的影响,以E- 5样品为例,对其DSC结果进行分析。

不同升温速率下,E- 5样品DSC曲线如图1所示。可以看出,DSC曲线放热峰明显,且随着升温速率的增大,放热峰向高温偏移,同时面积逐渐增大。这是由于升温速率增大,反应放出的热量在更短的时间内释放,即反应热集中释放[2]。

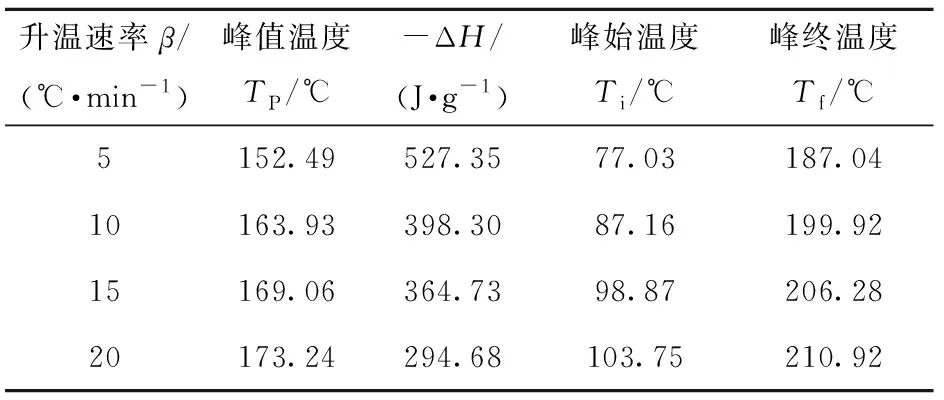

根据图1所示DSC曲线,可以得到不同升温速率(β)下的峰始温度(Ti)、峰值温度(Tp)、峰终温度(Tf)与反应热(ΔH),详见表1。Ti、Tp、Tf分别为固化过程中的凝胶温度、固化温度和后处理温度。

表1 不同升温速率下E- 5的DSC扫描结果

由表1可以看出,升温速率越快,峰始、峰值及峰终温度越高,这是由于升温越快,环氧树脂在固化过程中自身的热惯性越强[8]。此外,反应热随着升温速率的提高而降低,这是由于升温越快,反应进行得越激烈,环氧树脂体系快速交联固化,从而使得未反应链段难以继续参与反应,反应程度下降,导致反应热下降。

2.1.2特征温度

“季鹰归未,莼鲈之思”。张翰因在秋日里想起家乡的美味的莼菜与鲈鱼,进而引发其思乡之情,于是弃官归隐。辛弃疾认为其个人短志,而我却以为不然。辛弃疾半生戎马,六十五仍想致力抗金,自然不可窥得张翰的心境。那种淡泊宁静,追求自己本心的心境。在我看来,他不是个人短志,而是其心中有一轮明月,一潭清泉。正如王维所写;“明月松间照,清泉石上流”。他把自己的本心看得透亮。

在实际生产过程中,环氧树脂固化一般是在恒定温度下进行。为消除升温速率对反应热的影响, 以Tp对β作图,如图2所示,将线性拟合后所得的直线方程分别外推至β=0,得Ti=68.74 ℃,Tp=147.84 ℃,Tf=181.90 ℃。在实际生产中由于热积累的影响,实际固化温度可以略低于147.8 ℃,如140 ℃。

2.1.3 动力学方程的建立

固化反应的活化能一般是随着反应的进行逐渐增大的,采用Kissinger法进行动力学分析,所得结果即为整个体系的表观活化能[9]。

Kissinger方程如公式(1)所示

(1)

采用Crane方法来确定反应级数n,Crane方程如公式(2)所示

(2)

由表1中的数据绘制lnβ~1/TP曲线(图4),斜率即为-Ek/(nR)。把通过Kissinger方程(式(1))得到的Ek代入,即可得到n。

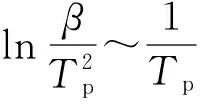

由图3和图4可知,两条曲线都具有很好的线性关系,所得E- 5样品固化动力学参数如表2所示。

将动力学参数代入n级反应动力学模型式(3),可得E- 5样品的固化动力学方程如式(4)所示。

表2 E- 5固化动力学参数

将式(4)进行积分处理得到转化率与时间及温度的关系式,如式(5)

(5)

由表2可知,该体系表观活化能不高,反应可以在较低温度条件下进行,反应级数接近1,反应热可集中释放。根据所得动力学方程可以看出,固化温度越高,或固化时间越长,转化率越高。将固化温度140 ℃(即413.15 K)代入式(5)可以得出,体系在60 min转化率达到99.9%。

2.2 促进剂用量对固化动力学的影响

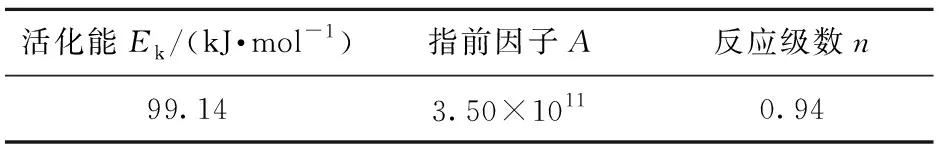

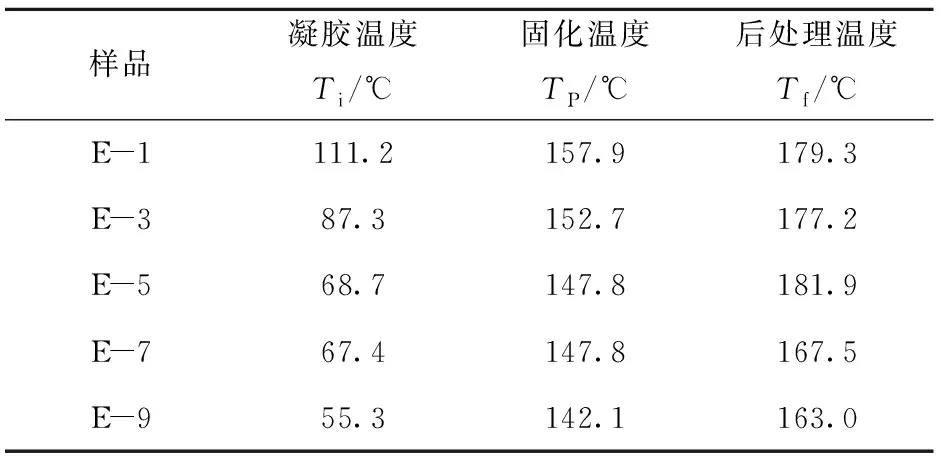

参照E- 5固化动力学方程建立的过程,对E- 1、E- 3、E- 7和E- 9进行分析并建立动力学模型。图5所示为不同促进剂用量、不同升温速率条件下,样品DSC曲线;图6为由外推法得到的特征温度,根据图6将相应回归直线方程统计于表3,并将5组样品的特征温度总结于表4。

表3 样品的拟合方程与拟合度

Table 3 Fitting equation and fits

样品TiR2iTpR2pTfR2fE-11.45β+111.20.881.45β+157.90.961.63β+179.30.94E-31.09β+87.30.981.22β+152.70.921.46β+177.20.98E-71.22β+67.40.841.35β+147.80.911.80β+167.50.93E-91.68β+55.30.931.54β+142.10.941.88β+163.00.94

表4 样品的特征温度

从图6可以看出,对于同一样品,升温速率越大,特征温度越高,与2.1.1节中得到的结论一致;另外,对于不同样品,促进剂用量对固化体系的特征温度影响明显。随着促进剂用量的增加,从E- 1到E- 9样品体系特征温度逐渐降低,其原因是促进剂的加入起到催化剂的作用,增大了分子间的有效碰撞概率,使体系更易交联固化,导致固化所需温度降低即特征温度降低[2]。

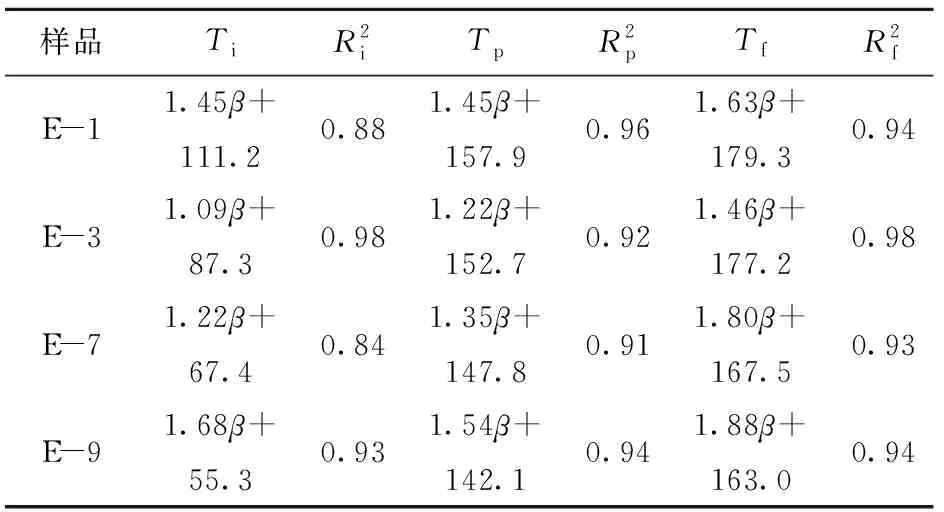

按照2.1.3节所述过程对E- 1、E- 3、E- 7、E- 9样品进行数据处理,得到促进剂用量对体系固化动力学参数的影响如表5所示。可以看出,对于不同样品固化反应级数均为0.94,接近一级反应,即促进剂用量不同对体系反应级数无明显影响。体系的表观活化能随促进剂用量的增加表现出先升高后降低的趋势,表明适量促进剂的加入可降低环氧体系的活化能。

表5 促进剂用量对固化动力学参数的影响

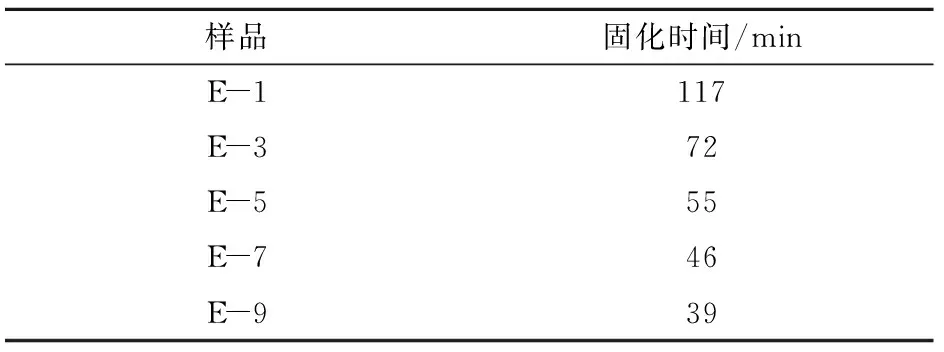

2.3 促进剂用量的确定

对于本文所选用的树脂体系,将所得动力学方程积分可得恒定温度下转化率与时间的关系方程。140 ℃时转化率随时间的关系如图7所示,可以看出,在相同的反应时间内,转化率随促进剂用量的增加而增大,同时固化速率(曲线上直线部分的斜率)随促进剂用量的增加也呈逐渐增大的趋势。5组样品固化完全(达到理论转化率99.9%)的时间如表6所示。

从表6可以看出,促进剂的加入显著缩短了固化时间。促进剂用量越多,体系的活性越高,使得分子间碰撞几率升高,反应速率越大,所需固化时间越短。另外,对于环氧/酸酐固化体系,通常需长时间的高温固化,导致树脂发黄[10]。因此,促进剂的加入能够缩短固化时间,缓解产物的黄变。但促进剂用量过高时,体系快速交联固化使得未反应链段难以继续参与反应,反应程度随之下降,进而影响后期产品的性能。为了确定最佳的促进剂用量,将E- 1、E- 3、E- 5、E- 7、E- 9样品在140 ℃条件下固化3 h,并测定其DSC曲线如图8所示。

表6 样品140 ℃时转化率达到99.9%所需固化时间

从图8可以看出,随着促进剂用量增加,体系玻璃化转变温度Tg先升高再下降。这是由于促进剂用量增加直接导致体系快速交联固化,交联点密度升高,分子链运动困难,宏观表现为Tg上升;当促进剂用量达到0.5%时,玻璃化转变温度达到最大值106.3 ℃;继续增加促进剂用量,固化反应进行得更为激烈,局部快速交联固化,体系黏度大幅上升,反应过程过早地由动力学控制向扩散控制转变,剩余链段难以反应,固化不完全,宏观表现为Tg下降。综上,最终确定促进剂二甲基苄胺用量为0.5%。

3 结论

(1)采用非等温DSC法对不同促进剂含量的环氧树脂固化体系的反应动力学进行研究,得到了反应活化能、指前因子、反应级数及动力学模型。对于不同的催化剂用量,环氧树脂体系的反应级数均为0.94;随着促进剂用量的增大,活化能由118.92 kJ/mol降低至84.86 kJ/mol,体系的固化温度由157.9 ℃降低至142.1 ℃。

(2)在140 ℃/3 h条件下固化5组样品,当促进剂用量为0.5%时,固化后产物的Tg达到最高值106.3 ℃。