超临界二氧化碳中材料的腐蚀行为

2020-06-22刘晓强梅林波

刘晓强,梅林波,师 帅

(上海电气电站设备有限公司汽轮机厂,上海 200240)

以超临界二氧化碳(SCO2)为工质的布雷顿循环相比传统的蒸汽朗肯循环具有较高的转换效率和能量密度[1-2],是能源行业提高发电效率、减少环境污染的一个新思路,研发SCO2循环发电技术是当前研究的热门方向。除了发电机组的系统设计外,透平部件材料的开发与评估也是研究的热点之一。相比于当前的蒸汽朗肯循环,SCO2循环不需要很高的循环温度即可达到满意的转换效率,选材范围相对宽泛[3],当前研发应用在蒸汽朗肯循环发电机组的高温材料(如铁素体耐热钢、奥氏体不锈钢和镍基高温合金)可以考虑应用到SCO2机组上。但相关候选材料在高温高压SCO2介质中腐蚀性能的优劣和作用机理尚不明确。本文利用自主设计搭建的高温高压SCO2腐蚀试验系统,对17种具有代表性的典型透平材料的耐腐蚀性能进行测试分析,对SCO2介质中各类材料的腐蚀行为进行研究,为SCO2透平的选材提供依据和支持。

1 试验系统

测试采用自主设计搭建的SCO2循环腐蚀试验系统,如图1所示。该试验系统能够模拟材料在SCO2透平中的实际服役情况,试验温度和压力最大设计参数为750 ℃、35 MPa,CO2循环流量最大可达2 L/h。在测试系统的选材方面,高温直管、端盖和系统管路采用镍基高温合金和奥氏体不锈钢,以保证设备材料不与SCO2发生反应,减小试验误差。

图1 SCO2腐蚀试验系统

该套系统从安全性、控制精确性以及使用可操作性等方面具有以下特点:

1)对系统超压、压力泄漏、试验温度超温、冷却水故障等意外状况有报警保护;

2)试验系统的温度和压力具备高精度自动控制,实现了闭环反馈,试验系统软件能够实时自动记录各类试验参数;

3)试验系统关键部件稳定性良好,可长期稳定工作,气源能够连续供气。

2 试验方案

SCO2腐蚀试验的测试材料包括:2种Cr-Mo-V合金钢(编号M1和M2)、5种9%~12%Cr铁素体钢(编号M3~M7)、1种奥氏体不锈钢(编号A1)以及9种镍基高温合金(编号N1~N9)。在温度为600 ℃和700 ℃、压力为20 MPa、流动的SCO2环境中测试和分析上述17种材料分别经过100 h、500 h、1 000 h、2 000 h和3 000 h后的腐蚀情况。

测试试样用200号、600号和1000号砂纸逐级打磨。采用精度值为0.1 mg的天平测试SCO2腐蚀前后试样的质量变化。利用扫描电子显微镜(Scanning Electron Microscopy, SEM)对试样截面微观组织形貌进行观察,并用能谱分析仪(Energy Dispersive Spectroscopy, EDS)分析其元素组成。

3 结果与讨论

3.1 腐蚀增重情况

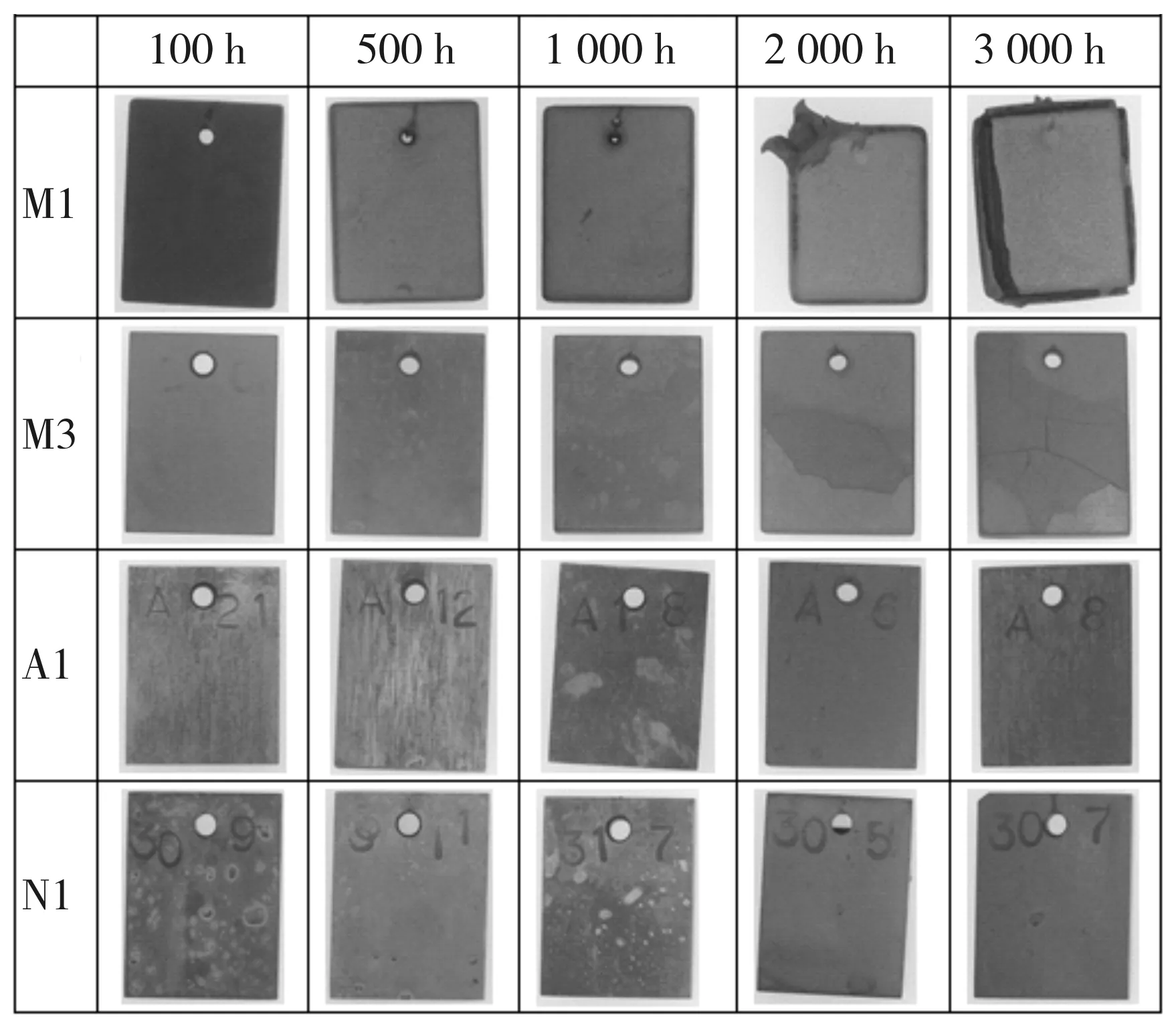

在600 ℃和700 ℃ 下SCO2介质中腐蚀试样的宏观形貌随时间的变化如图2所示,编号M1、M3、A1、N1分别为典型的Cr-Mo-V合金钢、9%~12%Cr铁素体钢、奥氏体不锈钢、镍基高温合金。可以发现:随腐蚀温度和时间的提高,试样表面出现了越来越严重的氧化。Cr-Mo-V合金钢在600 ℃、3 000 h后,9%~12%Cr铁素体钢在700 ℃、3 000 h后甚至出现了明显的氧化开裂现象,Cr-Mo-V合金钢在700 ℃、2 000 h后出现了严重的变形。奥氏体不锈钢试样表面在600 ℃、1 000 h内呈现出轻微的绿色,这可能是形成了氧化铬,但在1 000 h以后,由于氧化层的生长,600 ℃和700 ℃下的试样表面都出现了颜色变深的现象。而镍基高温合金的宏观形貌呈现出与奥氏体不锈钢相近的变化趋势,在1 000 h内逐渐形成浅绿色的氧化铬,随后随着时间延长,表面颜色变深。

(b) 700 ℃下部分材料腐蚀后的试样表面

图2 两个温度下部分材料腐蚀试样的宏观形貌

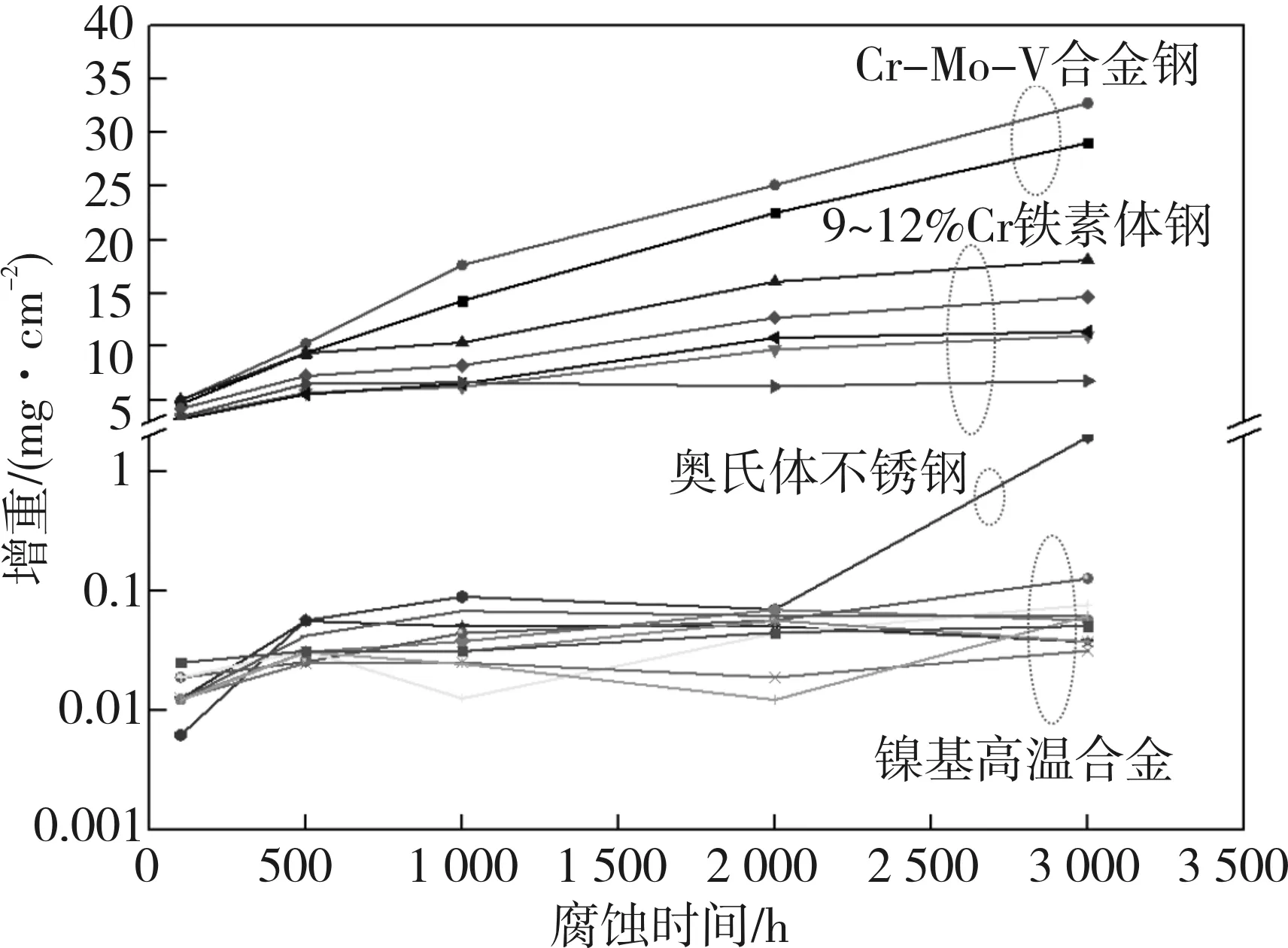

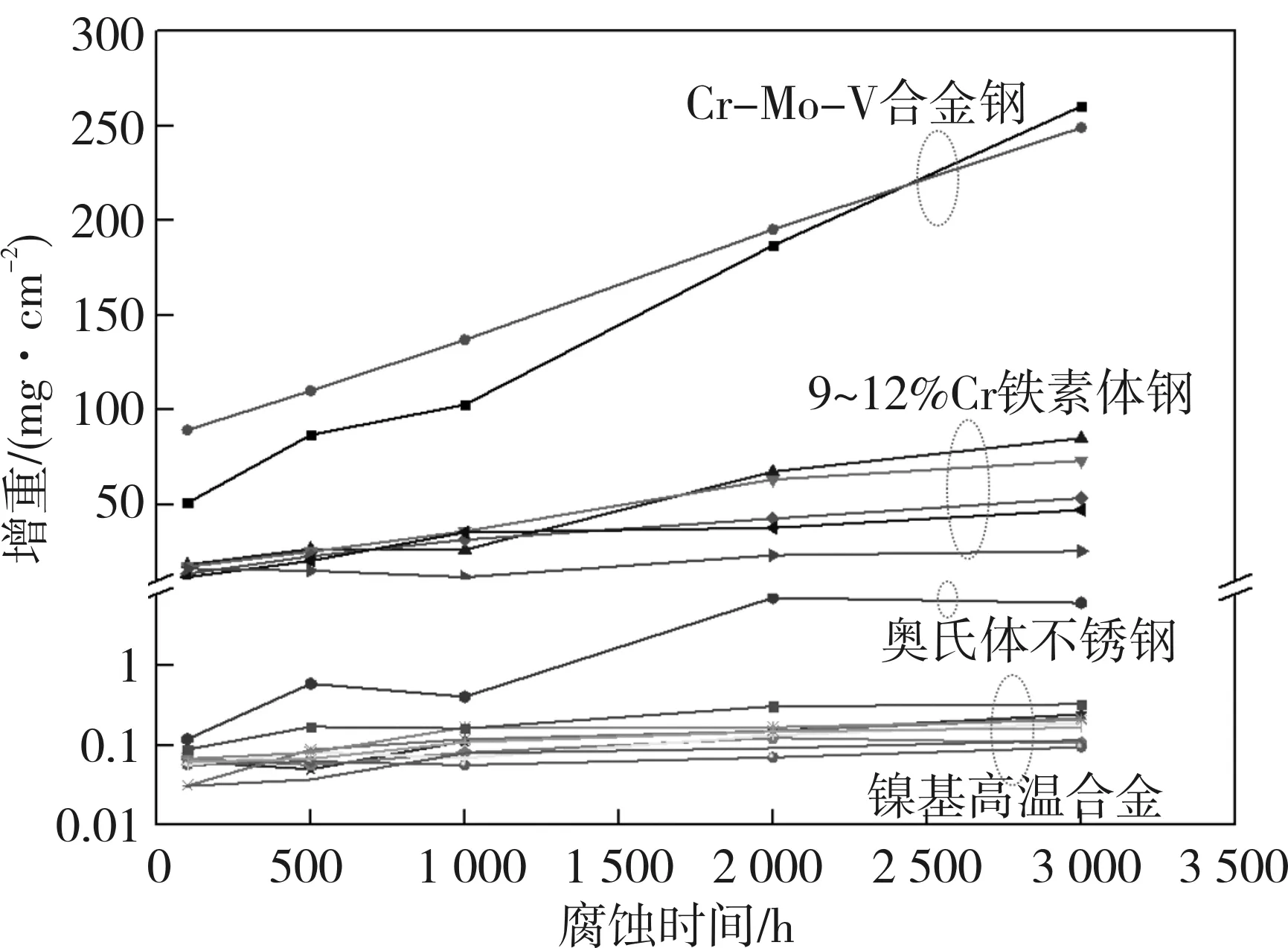

图3显示了17种材料在600 ℃和700 ℃下腐蚀增重随时间的变化。在全部的试验情况中,Cr-Mo-V合金钢腐蚀最为严重,9%~12%Cr钢次之,镍基高温合金3 000 h内增重极小(不超过0.1 mg/cm2),而奥氏体不锈钢的增重情况介于9%~12% Cr钢和镍基高温合金之间。而且,在最初的500 h内,奥氏体不锈钢表现出了良好的抗氧化性,600 ℃下奥氏体不锈钢的腐蚀增重甚至低于镍基高温合金。但随着腐蚀试验时间的延长,奥氏体不锈钢的增重呈明显增长趋势。图3中部分材料在一些参数点的增重出现轻微的减少,这可能是由于试样冷却过程中氧化层和基体的热膨胀系数不同,产生的热应力引起了氧化层的剥落,从而使动力学行为的重量统计产生了误差[4]。

(a) 600 ℃下17种材料的腐蚀增重

(b) 700 ℃下17种材料的腐蚀增重

图3 2个温度下材料的腐蚀增重情况

文献资料[5-6]通过对扩散控制的氧化过程进行分析,得出合金的氧化膜增重ΔW或厚度d的平方与氧化时间t成正比关系,即呈抛物线氧化规律,该关系可表示为:

ΔW=kp*t1/2

(1)

式中:kp为抛物线氧化常数,可用来比较不同材料的氧化速度。

对图3中每条曲线按方程(1)进行拟合,从相关系数的平方R2统计结果可以看出,600 ℃和700 ℃下Cr-Mo-V合金钢和9%~12%Cr铁素体钢的腐蚀增重比较符合抛物线规律。

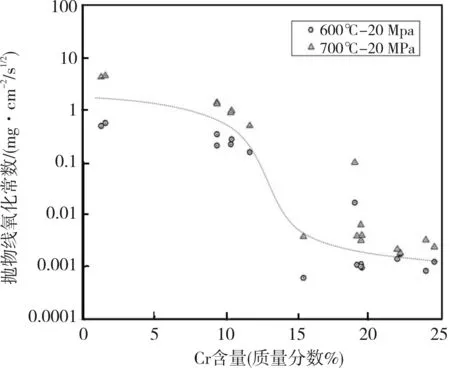

图4 17种材料抛物线氧化常数kp与Cr含量的关系

同时,对17种材料的抛物线氧化常数kp与对应合金的Cr含量进行相关性分析,结果如图4所示。在600 ℃和700 ℃的SCO2腐蚀下,氧化速率随Cr含量的变化趋势与蒸汽氧化中的规律[7]一致。文献[7]认为,9%~12%Cr钢正好处于氧化速率随Cr增加而快速减少的区间,这也使得9%~12%Cr钢的氧化现象可变性非常强。另外,Cr-Mo-V合金钢700 ℃下的抛物线氧化速率是600 ℃下的8~9倍,9%~12%Cr钢700℃下的抛物线氧化速率是600 ℃下的4~5倍,两种温度下氧化速率的差别随Cr含量的增加呈变小的趋势。

3.2 腐蚀层的SEM和EDS分析

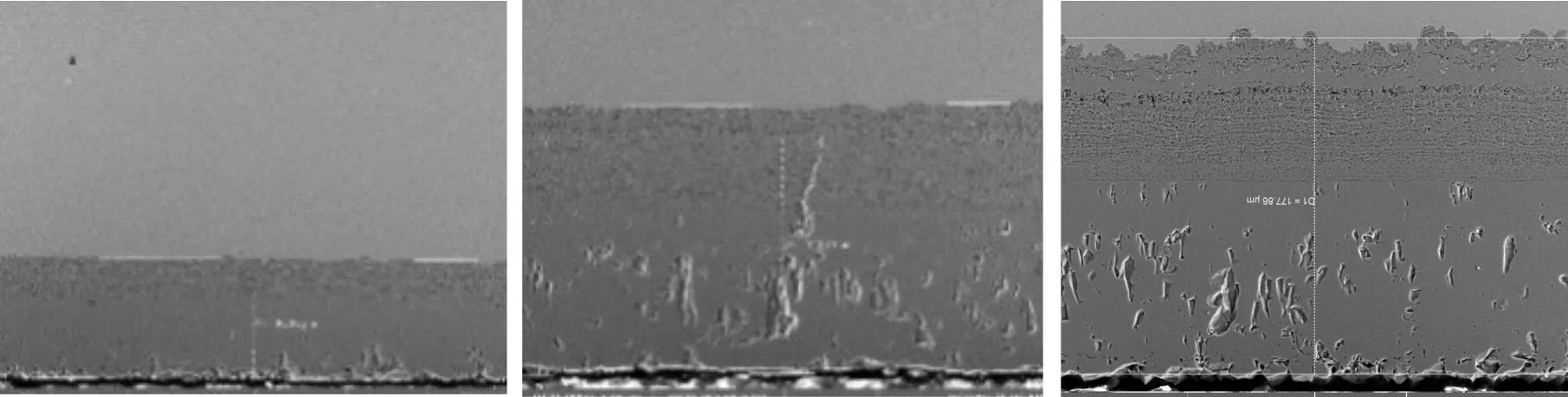

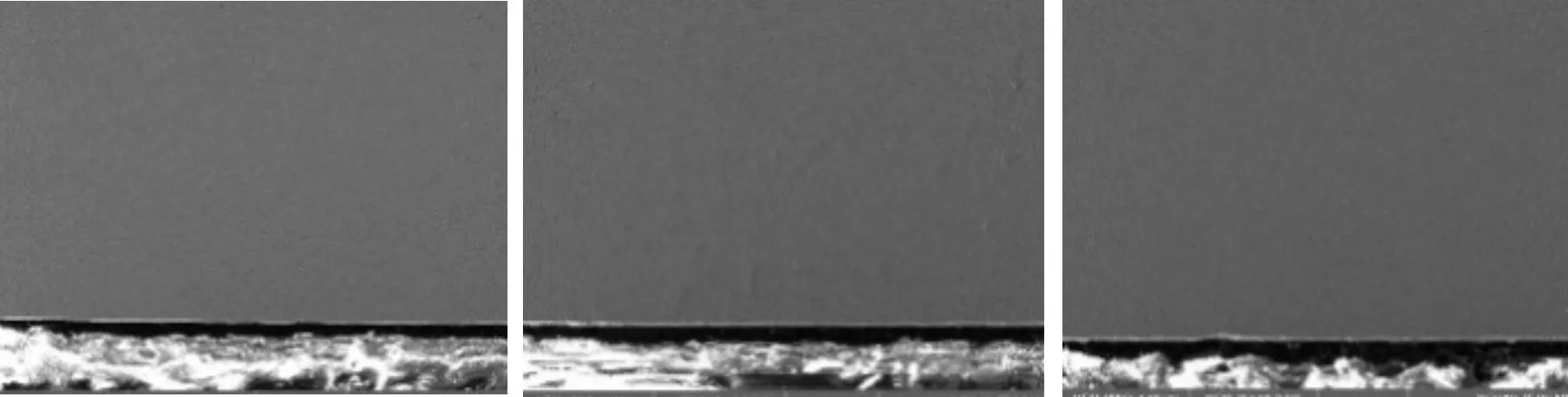

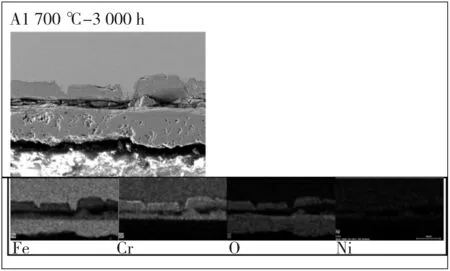

图5至图8显示了4种典型材料3 000 h内的腐蚀层微观组织形貌。可以看到,Cr-Mo-V合金钢和9%~12%Cr铁素体钢的氧化层随暴露时间的延长均匀生长,增长趋势与图3中的腐蚀增重趋势一致。奥氏体不锈钢在700 ℃下500 h时出现了轻微的点蚀,但2 000 h后氧化层已经完全覆盖表面, 3 000 h后氧化层厚度达到104 μm。而镍基高温合金在700 ℃、3 000 h下仅出现轻微的氧化。

人生如一幕璀璨的星夜,无数流星一瞬而过,美丽过后却未留下任何痕迹。而梦想,却如那颗启明星,永远闪耀在远方,指引着那些晚归的旅人回家的路,于是,在漫长的人生之旅中,人们总是在心底默默憧憬着梦想,在不起眼的角落里努力。只为那一方执着,为那一丝星光而执着,而每一次的触及,都令人惊艳。

(a) 500 h (b)2 000 h (c)3 000 h

图5 试样M1在600 ℃下SCO2中氧化层截面图

(a) 500 h (b) 2 000 h (c)3 000 h

图6 试样M3在700 ℃下SCO2中氧化层截面图

(a) 500 h (b)2 000 h (c)3 000 h

图7 试样A1在700 ℃下SCO2中氧化层截面图

(a) 500 h (b)2 000 h (c)3 000 h

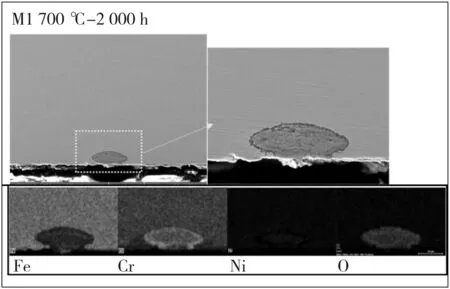

图8 试样N1在700 ℃下SCO2氧化层截面图

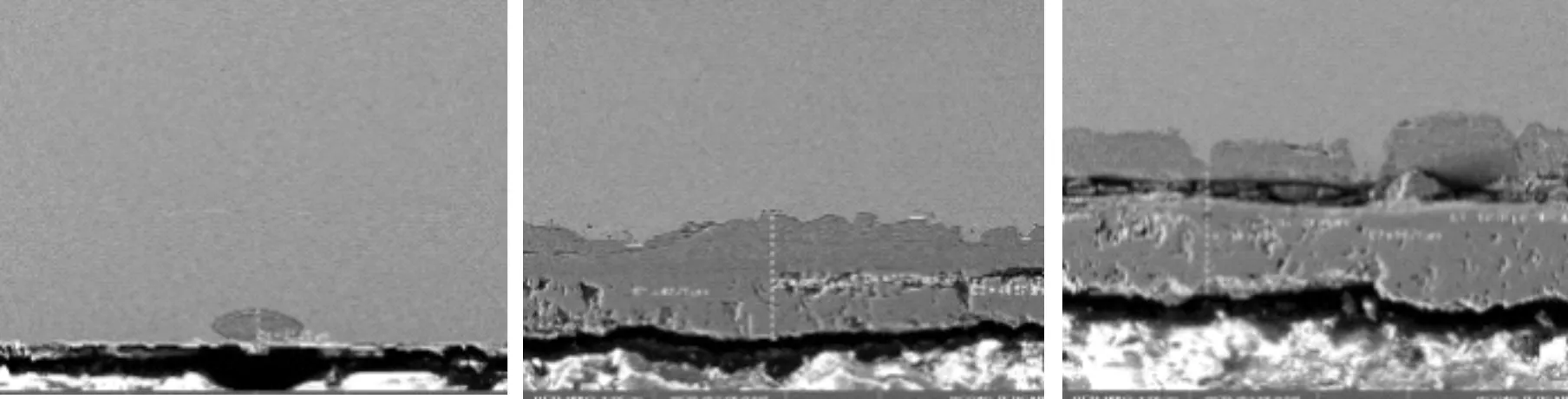

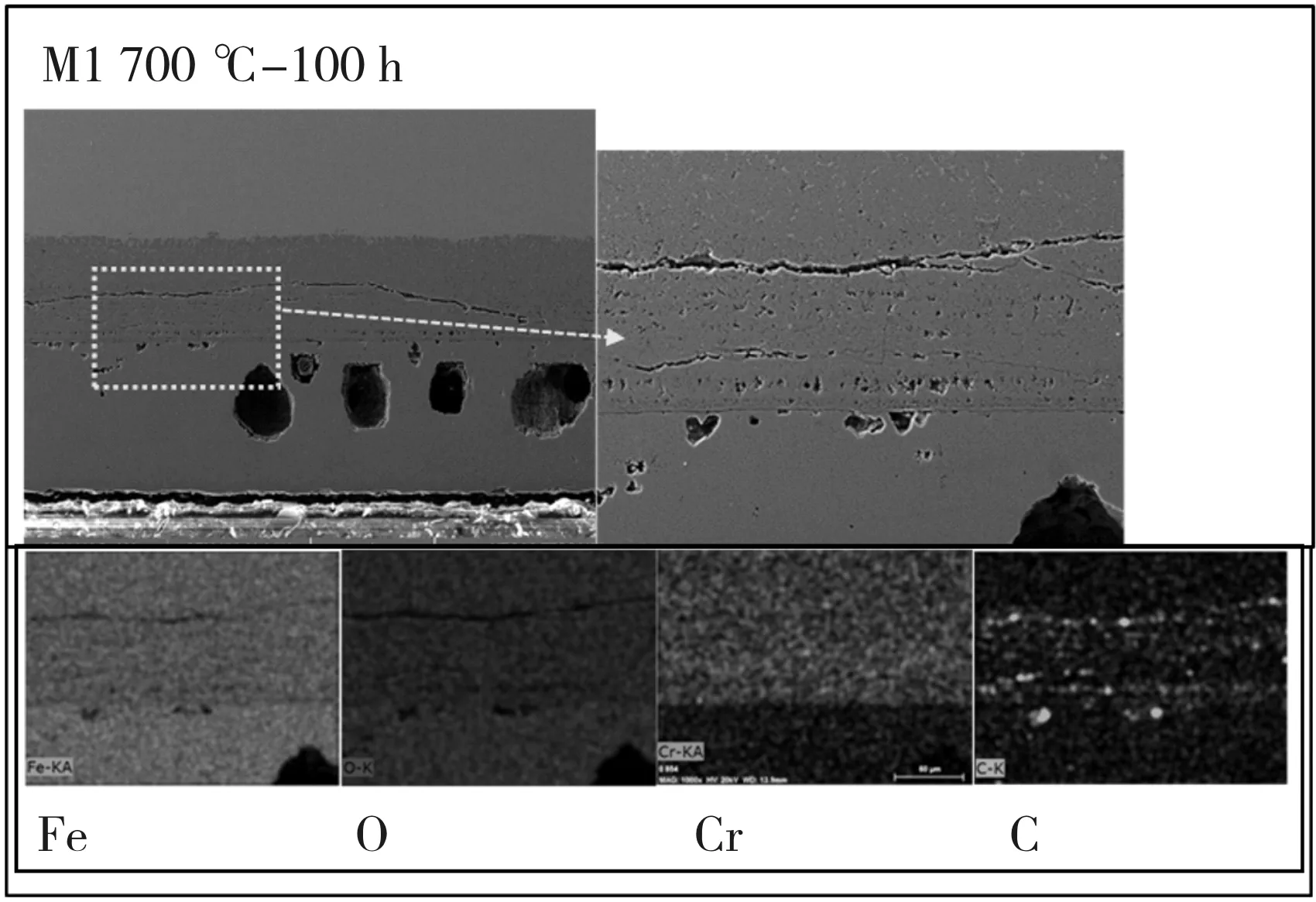

图9至图12显示了试样M1和M3 在SCO2介质中腐蚀后氧化层截面EDS面扫的部分结果,可以发现,铁素体钢均出现了氧化物分层现象,内层(靠近基体)氧化物为连续、相对致密且薄的Fe和Cr的氧化物,外层氧化物为铁的氧化物,氧化层很厚,且存在明显孔洞。

图9 试样M1在700 ℃、100 h后的氧化层截面面扫结果

图10 试样M1在700 ℃、2 000 h后的氧化层

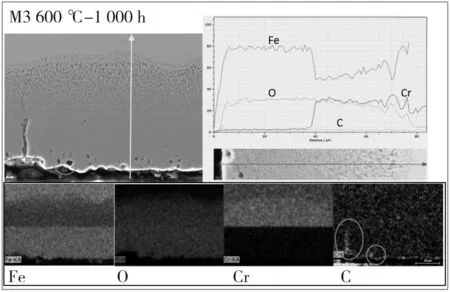

图11 试样M3在600 ℃、1 000 h后的氧化层

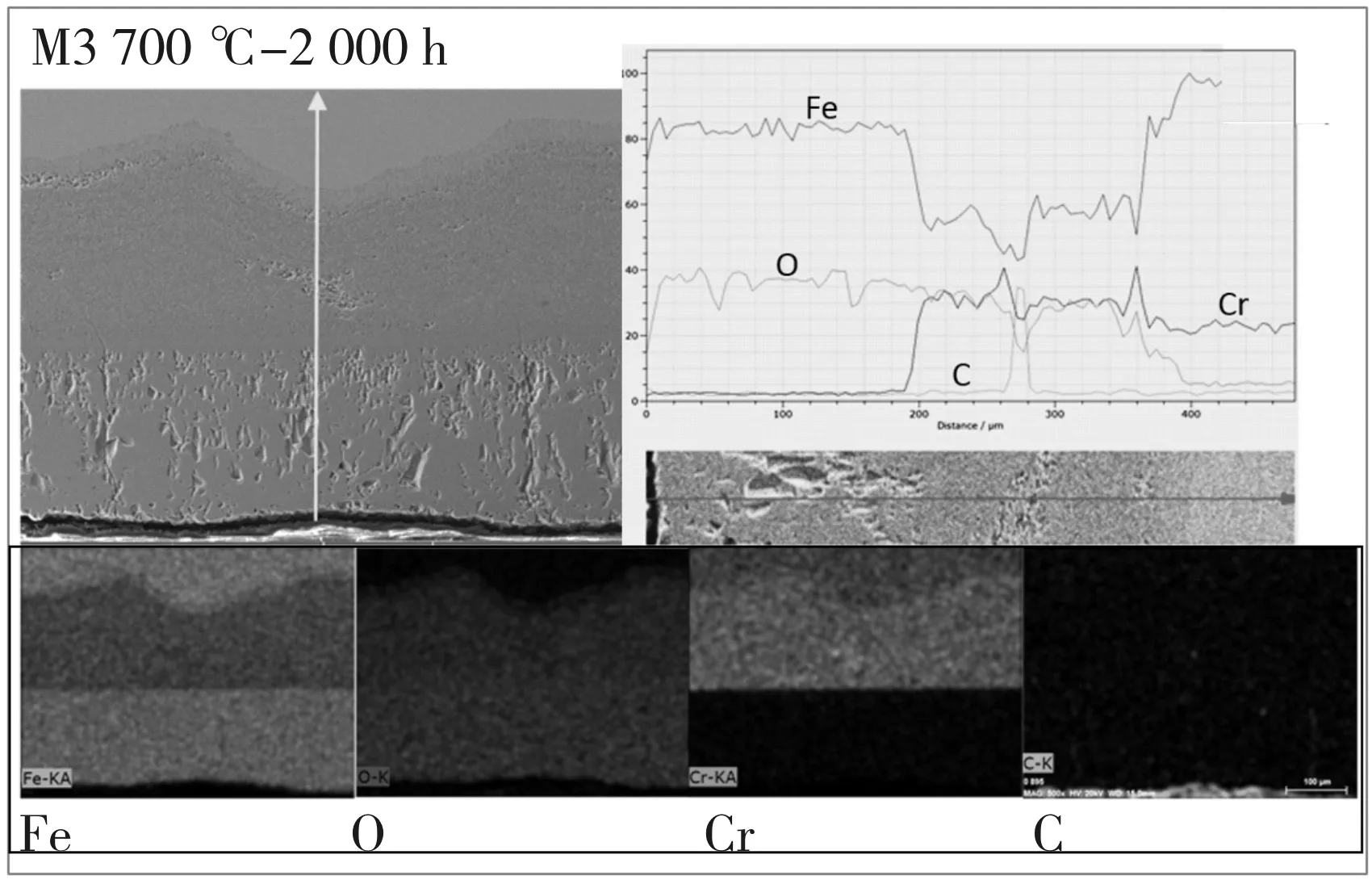

图12 试样M3在700 ℃、2 000 h后的氧化层

图11和图12的氧化层表面可以观察到薄薄的碳累积层。在内层Fe-Cr氧化层也观察到了渗碳的现象,而在基体处未发现渗碳,这是由于Cr的氧化层尤为致密,碳原子无法穿过,从而阻止了渗碳的发生[8],如图9和图10所示。值得注意的是,试样M1在700 ℃、100 h腐蚀后的Fe-Cr氧化层(图9)和M3在600 ℃、1 000 h腐蚀后的Fe氧化层(图11)均出现了裂纹,而在裂纹处出现了明显的碳的集聚。文献[9]认为,渗碳会促进氧化层分层,甚至剥落。

图13和图14显示了试样A1在700 ℃下经过500 h和3 000 h腐蚀后的氧化层截面EDS面扫的结果。

图13 试样A1在700 ℃、500 h后的氧化层

图14 试样A1在700 ℃、3 000 h后的氧化层

由图13可知,奥氏体不锈钢在700 ℃下经过500 h后表面出现轻微点蚀坑,腐蚀区局部放大后呈椭圆形,面扫结果显示其成分为Cr的氧化物,未见明显Fe元素。这说明在腐蚀初期试样表面先形成了Cr的氧化物,抵抗腐蚀。图14显示,随着长达3 000 h的腐蚀深入,奥氏体不锈钢表面出现了氧化分层,内层和外层的氧化层形貌以及元素组成规律与Cr-Mo-V合金钢和9%~12%Cr铁素体钢一致,且在裂纹处亦发现了渗碳的现象。

文献[10]给出了氧化层可能发生的反应:

外层Fe的氧化层发生反应如下:

mFe+nCO2→FemOn+nCO

(2)

xFe+yCr+zCO2→FexCryO2z+zC

(3)

而且内层也可能发生其他金属元素,比如Mn和Ni的氧化:

pM+qCO2→MpO2q+qC

(4)

另外,反应(1)中的CO也可能导致自由C的沉积:

2CO→C+CO2

(5)

4 结 论

本文利用自主设计搭建的SCO2腐蚀试验系统,测试分析了17种典型的Cr-Mo-V合金钢、9%~12%Cr铁素体钢、奥氏体不锈钢和镍基高温合金分别在600 ℃和700 ℃、20 MPa压力、3 000 h的SCO2环境中的腐蚀行为,通过对腐蚀增重、SEM和EDS试验结果进行分析,获得如下结论:

1)随Cr含量的增加,Cr-Mo-V合金钢、9%~12%Cr铁素体钢、奥氏体不锈钢和镍基高温合金的抗SCO2腐蚀能力依次增强。Cr-Mo-V合金钢和9%~12%Cr铁素体钢的腐蚀增重曲线遵从抛物线规律。奥氏体不锈钢在短期内先形成Cr的氧化物抵抗腐蚀,但无法抵抗长时下的腐蚀。镍基高温合金表现出了良好的抗腐蚀性。

2)奥氏体不锈钢、Cr-Mo-V合金钢和9%~12%Cr铁素体钢在长时SCO2腐蚀环境下,其内层为连续的Fe-Cr氧化层,外层为大孔洞的Fe的氧化层。随着合金被SCO2氧化,自由的C沉积在氧化层表面,并逐渐渗入氧化层,在氧化层内层有渗碳发生。

3)总体而言,Cr-Mo-V合金钢无法满足600 ℃以上的抗SCO2腐蚀的要求,应该选用综合性能更好的9%~12%Cr铁素体钢或者镍基高温合金;在700 ℃ SCO2介质中,镍基高温合金比奥氏体不锈钢的抗SCO2腐蚀能力强。