中心螺机式双模盾构洞内模式转换技术

2020-06-21邓德禄

【摘 要】双模式可转换盾构解决了软硬地层交替出现的地段正常掘进问题。本文对某隧道工程中中心螺机式双模盾构洞内转换技术进行研究,分析了双模盾构洞内模式转换方案,为了应对洞内快速作业需求,对拆螺旋机工装进行了优化,最后给出模式转换要注意的问题,严格按照施工进度进度执行、加强安全保证措施以及注意创新优化工装,提高施工效率。

【关键词】双模盾构;模式转换;技术

1、引言

随着我国交通建设工程增多,隧道施工越来越离不开盾构机的使用。盾构设备根据地质条件不同而有不同构造和特点。盾构在软硬地层交替出现的地段中掘进,当掘进过程中出现软岩或者上软下硬的复合地层,或者遇到重要的建筑物时,可以采用EPB模式掘进或者先将硬岩段使用矿山法施工,再使用盾构空推拼装管片通过。但两种方法各有局限,前者虽然可以很好的应对软岩和建筑物,但在硬岩中掘进效率低下;后者工序较为繁杂,成本高,并且爆破振动不利于建筑物保护。而双模式可转换盾构解决了软硬地层交替出现的地段正常掘进问题。

2、工程概况

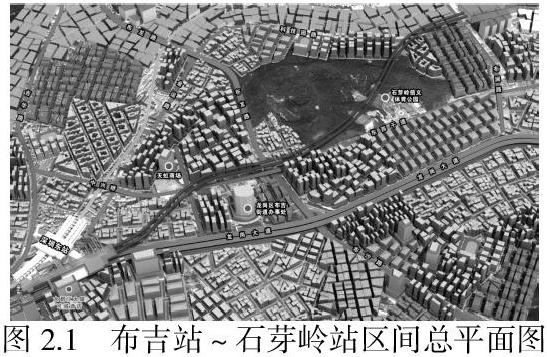

布吉站~石芽岭站区间自布吉站出发,沿龙岗大道敷设,下穿既有地铁区间5号线、下穿侧穿3号线桥桩、侧穿龙岗大道高架桥,随后往东北方向拐入南门墩村、布吉新村房屋,随后沿中兴路东西主干道敷设,侧穿布龙公路桥,到中间风井,其后侧穿慢城四期高层、下穿石芽岭学校风雨操场及学校教学楼,沿科技园路-盛宝路到达石芽岭站,布吉站~石芽岭站区间左线设计起点里程为ZDK10+249.729,终点里程为ZDK13+478.917,包含长链1.987米,左线长度3231.2m,右线设计起点里程为DK10+249.729,终点里程为DK13+478.834 ,包含短链0.036m,右线长度3229.1m,区间隧道采用双模盾构法施工,管片内径6.0m,外径6.7m,管片厚度350mm。

布吉站至石芽岭站区间左线含有四个圆曲线,曲线半径分别为550、750、750和700m,区间左线出布吉站后先沿向下纵坡0.2%、2.9166%,然后沿向上纵坡2.9%、1.5%、2.9%、1.5%及2.9%,再沿下纵坡2.1%、1.5%,最后沿上纵坡2.9217%至石芽岭站,区间右线出布吉站后先沿下纵坡0.2%、2.9166%,然后沿向上纵坡0.9%、1.5%、2.9%、1.5%及2.9%,再沿下纵坡2.1%、1.5%,最后沿上纵坡2.9217%至石芽岭站,区间隧道埋深20m~86.5m,区间共设7座联络通道,其中5号联络通道兼中间风井,1号与7号联络通道兼废水泵房,中间风井兼盾构始发井与接收井,往中间风井往布吉站为始发,石芽岭站往中间风井为接收,中间风井长32.1m,宽25.2m,深50.49m,布吉站~石芽岭站站区间总平面图见图2.1。

3、双模盾构机介绍

土压盾构为封闭式,出渣方式为螺旋输送机,在全断面硬岩地层中工作效率不高;TBM为敞开式掘进机,出渣方式为螺旋输送,主要缺陷是在遇到局部富水时,很容易发生喷砂、喷涌等现象。因此将土压和TBM组合设计,利用两种模式的优点,可以在不同地层间进行隧道掘进。中心螺机式土压平衡和TBM双模式盾构机主要由主驱动、刀盘、螺旋输送机、盾体、管片拼装机、溜渣槽、中心螺机、中心回转接头、螺旋输送机等构成。当遇到硬岩段时,为使双模盾构在掘进过程中可以随主机进行摆动,中心螺机专门设计了后部支撑和前置关节轴承,通过这两个结构形成稳定结构,可以有效避免主机姿态与螺机由于不協调而卡轴。双模盾构机改良了TBM模式中的出渣方式,降低了TBM可能出现的喷砂和喷涌问题,还可以减少转换时间,降低施工风险和故障率,保障掘进工作顺利进行。

4、双模盾构洞内模式转换方案

中心螺旋式盾构模式转换只需要在洞内进行螺旋机的拆拔与安装,省去了皮带机或螺旋机运入运出隧道的工作内容,TMB转EPB的模式转换流程主要有准备工作、土仓改造、螺旋输送机后撤、螺旋输送机安装、收尾机调试工作。

准备工作。做好人员和材料准备后,为保障模式转换工作顺利进行,清理中前盾泥巴,将管片吊装设备移除洞外,腾出必要空间;施作止水环;底部螺机盖板拆除,将土仓下螺机口处的泥巴清理干净;然后延长隧道内部中轨的铺设至中盾位置,为安装门架和吊装螺旋机做好准备。

土仓改造。土仓改造目的是将TMB的出渣模式改造为EPB模式,首先割除TBM模式中使用的格栅板,然后移出刮渣板,割除流渣槽,清理土仓泥巴;主驱动电机断电,电缆拆除,拼装机、螺机电缆线断电拆除,安装EPB模式中使用的搅拌棒;在盾体两侧搭设平台。

螺旋输送机后撤。重新安装螺旋机,首先拆解回转中心,将回转中心、搅拌棒、拉杆、筒节运送进洞存放;为给螺旋机后撤腾出空间,将盾构内的设备拖车后移17m左右,然后安装门架和螺旋机吊点,进行吊装工装焊接等作业,最后将螺旋机拆除吊装并后移约9m。

螺旋输送机安装。进行螺旋机安装时,注意先将拆除后的螺旋机叶片进行碳刨打磨,如果有损坏的叶片及时进行更换;将拆除的回转中心安装至底部螺旋机口位置,操作吊点处的葫芦将螺旋机下放,并进行螺旋机插入安装;

收尾机调试工作。螺旋机安装完成后,就可以对吊装工装进行拆除,安装土压相应的拼装平台,清理盾构,将之前被拆除的机内平台恢复原状,安装后方平台悬梁臂连接横梁;连接各类连接线,如螺机电缆线、主驱动电机电缆线等;连接设备桥两侧拖拉油缸、循环水管、泡沫管、油管,刀盘满足启动条件;清理倒运盾体内材料;清理设备桥、拼装机底部淤泥,拆除轨道,开始调试盾构机。调试内容包括中心回转接头所有管路调试、螺旋机动作及液压系统调试、土仓壁上泡沫管路调试等。

5、拆螺旋机工装优化

螺旋机是土压平衡盾构的重要组成部分,本工程中使用的螺旋机自重32t,尺寸为12000mmm*1640mm*1150mm,螺旋机护筒约10t,其他配件约5t。由于洞内施工空间有限,焊接工艺要求高,模式转换过程中仓内焊接耗时较长,为了适应快速转换需求,本工程对拆螺旋机工装进行了优化,减少了部分焊点,改良工作主要有:双轨梁行走梁少拆除两根,直接在双轨梁上进行焊接;底部斜撑减少一根,相应减少顶部斜撑。为了确保优化后的拆螺旋机工装安全可靠,使用ANSYS软件进行了安全性模拟验证。优化后的拆螺旋机工装虽然结构有部分变化,但并没有改变吊点位置。根据螺旋机拆除吊装过程中的受力特征,使用工字钢截面作为模拟截面,底部采用固结约束,对吊点施加相应吊装荷载,分别进行工装前和优化工装模拟试验,结果表明优化的拆螺旋机工装可以满足安全性要求。

6、模式转换要点分析

由于洞内空间狭小,作业环境差,施工有难度,因此安全风险较高,尤其在洞内进行吊装、动火等作业,很容易发生火灾、机械伤害等事故。因此在进行洞内模式转换过程中,要注意以下问题:

按照施工工序严格执行。各类人员明确职责和工作内容,做好操作规程学习和安全技术交底工作;提前制定严格工序,施工按照工序稳步进行;做好施工前各项检查工作,施工过程由总调度统一指挥,遵守各项规范;设备使用严格遵照施工要求,做好检查和检修工作,在负荷承受范围内运行。

加强安全保证措施。执行持证上岗制度和定期学习制度;进入施工现场各项操作都要按规程执行;电气设备由专人负责,总分配电箱要有漏电保护装置电箱,做到防水防雨,门锁齐全;凡移动开关箱,外壳要有可靠的保护接零,内设一机一闸一漏,箱内研究动力、照明混用;工作平台干净,无油或油脂残留;所有需要的平台和负载运送工具必须固定到防水墙和暗墙;注意通向闸的逃生通道不能存放任何工具,始终保持畅通。

创新优化工装,提高施工安全和工作效率。优化模式转换过程中的临时工装,缩短工期,减少二次焊接,使工装更加高效,适应洞内快速作业的要求。

7、总结

双模盾构机既有土压平衡盾构机的所有功能,又有传统敞开式TBM的功能,在施工中充分发挥了其适应性强、掘进速度快的优势,为施工单位处理复杂地质条件下的施工难题提供了解决方案。尤其是对于复合地质、软土段和硬岩段,如果施工过程中没有更换盾构的条件,使用双模式盾构机掘进模式可以保证顺利通过困难地段,达到工期目标。

参考文献:

[1]姚平,付飞达等,双模式盾构机的设计研究与应用[J],机械工程师,2014.6.

[2]陈珊东,双模式盾构机应用研究[J],技术探讨,2015,3

[3]凌铁坚,盾构法施工新技术——泥水-土压双模式盾构施工[J],建设科技,2017(13).

作者简介:

邓德禄,男,1996年1月6日,四川广汉,本科,双模盾构模式转换,助理工程师。

(作者单位:中铁隧道集团二处有限公司)