环形钢带的液压纠偏装置

2020-06-21孙继勇

孙继勇

【摘 要】环形钢带传送设备广泛应用于造纸、化工原料传送、隧道式食品烤炉传送、单冻机冷冻钢带传送、薄膜流延设备环形钢带传送、环形钢带压机设备、鼓式硫化机等工业领域。一般设备,如化工、食品的钢带传送设备往往不需要将钢带张的那么平直,对纠偏的要求也不高。但是大型设备如钢带压机、钢带式薄膜流延设备等环形钢带传送过程中,因为工艺的需要,轮毂所需张紧力往往非常大,压机设备和薄膜流延设备的钢带张紧力可能达到26吨以上的推力,使用气动或者电动式的纠偏设备已经不能满足实际的使用需要。

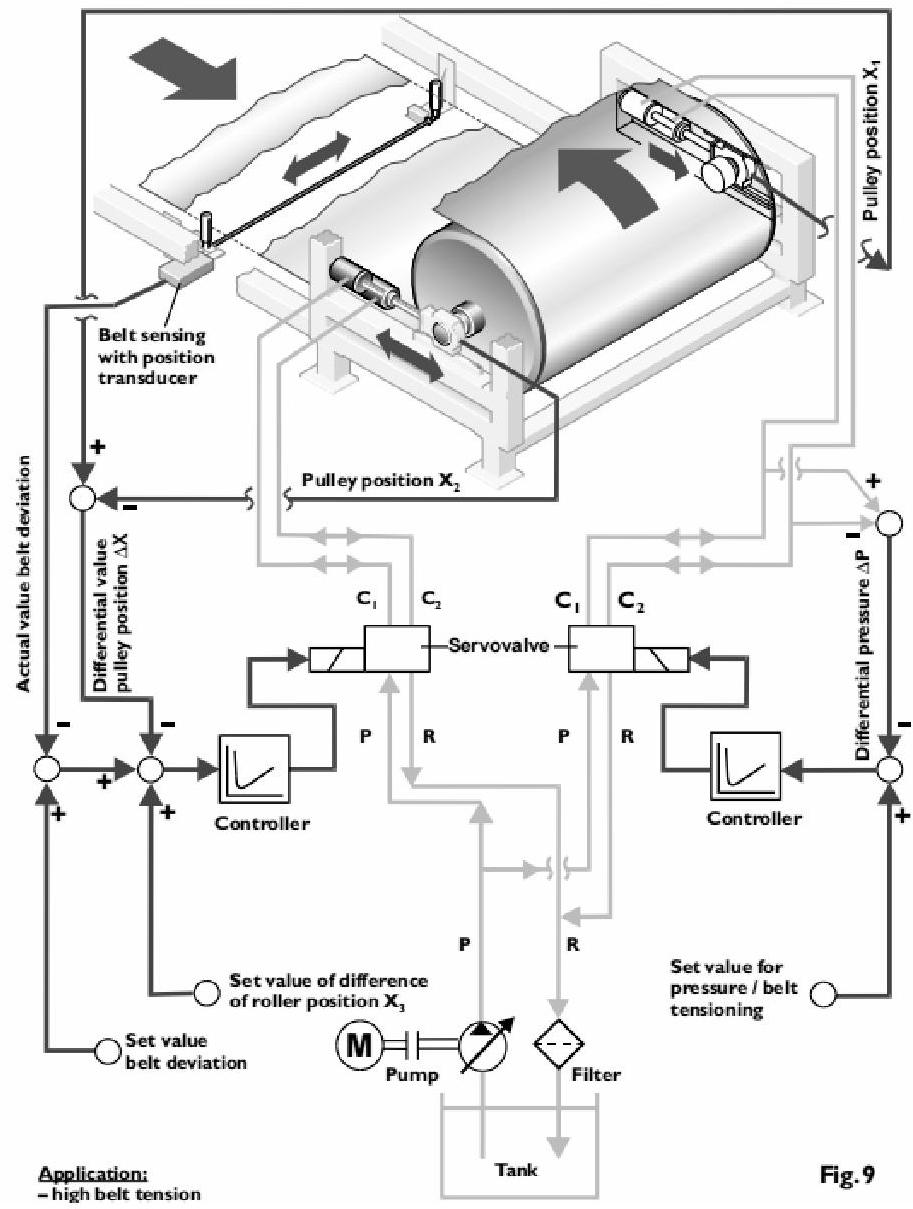

为此,需要采用液压式钢带纠偏装置。与其他钢带纠偏设备相比较,液压钢带纠偏设备是一种大张力纠偏设备,具有张力大,检测精度高,纠偏精度高,成本高等一系列特点。液压式环形钢带纠偏装置是一种用于纠正钢带跑偏的装置,它能将跑偏的装置调整到中间位置,并保证5mm以内的纠偏范围。这种装置对于大张力钢带的纠偏是突破性的。液压式环形钢带纠偏装置包含了轮毂液压缸、传感器检测系统、液压站、PLC触摸屏控制柜。跑偏量的检测采用位移测距传感器,检测钢带跑偏量,将跑偏量输入给PLC可编程逻辑控制器,PLC控制器通过预先编写的程序不间断的输出4-20mA電流给两侧液压油缸的比例阀,通过控制油缸的进油量的改变从而改变油缸活塞的伸长量,活塞连接到轴承,推动轮毂来回摆动,钢带从张紧的一侧往放松的一侧移动,直到钢带回到中间位置,从而实现纠偏的功能。

【关键词】环形钢带传送设备;液压式钢带纠偏装置;大张力纠偏;液压站;检测传感器;PLC触摸屏

引言

大张力环形钢带输送机需要在钢带环形运转过程中将钢带张平,比如应用于薄膜流延设备的钢带运输机,薄膜流延输送机在保温箱体里环形运转,设备长度达到25米,钢带宽度接近2米,在钢带行走过程中要求钢带下表面不能有任何支撑。液压张紧装置完美解决了张平问题,同时液压张紧装置又具备自动纠偏功能。完美解决了大张力钢带运输机在运行中面临的技术难点。

本论文主要介绍了钢带液压自动纠偏,分析钢带运行中的跑偏问题,并提出液压式自动纠偏方案对策,希望能对使用大张力钢带运输机的企业及正计划使用钢带运输机的企业提供帮助。

1.1大张力钢带传送设备的钢带问题分析

现在使用的大张力环形钢带运输机其尺寸长X宽X厚为50mX1.85mX1.0mm,1.4吨重。下钢带要求需要在运行过程中张紧撑平,因为物料产品要在钢带上环绕一圈,回到头端轮毂下方剥离,所以要求钢带下垂量不能过多,采用液压油缸单侧油缸打出的力约10吨,方能把钢带张平。

钢带张平后面临的重要问题就是钢带的跑偏,环形钢带传送设备由于多种原因其跑偏现象是不可避免的。而由于钢带跑偏所造成的生产事故包括碰撞切割钢带两侧的设备,钢带自身也会卷边甚至断裂,会给企业带来巨大损失。所以为了保证钢带连续平稳的在规定范围内运行,就必须选用高精度的钢带自动纠偏装置。

然而普通的纠偏方式不再适用。比如气缸纠偏力度不够,内侧130度的高温使得托辊纠偏不能放置于钢带内侧,采用液压纠偏既能张紧钢带,又能具备纠偏的功能。

本文所述的托辊式自动纠偏装置已经成功应用于国内多家企业,控制大型钢带钢带传送设备的钢带跑偏范围在正负5mm以内。得到了客户的一致好评。

1.2液压式钢带纠偏装置的组成

液压式纠偏装置由检测传感器装置、液压站、液压缸、基于PLC的纠偏控制系统等组成。

1.2.1检测传感器装置:

1.2.1.1跑偏量检测:采用位移传感器检测钢带边缘位置。它使用气缸推动位移传感器活塞杆伸出,活塞杆上装有不锈钢滚轮,不锈钢滚轮垂直贴紧在钢带边缘。检测距离在0-100mm之间。位移传感器输出4-20mA模拟量信号给PLC。

1.2.1.2油缸伸长量检测:钢带轮毂左右两侧分别装有位移传感器用来检测液压油缸的伸缩量,位移传感器的行程根据油缸行程来定,在0-300mm范围内。位移传感器输出4-20mA模拟量信号给PLC。

1.2.1.3液压张紧压力检测:液压缸的推出是靠油缸无杆腔进油来控制的,液压缸的无杆腔进油口处装有张紧压力传感器,用来检测张紧压力,量程在0-20Mpa。压力传感器输出4-20mA模拟量信号给PLC。

1.2.1.4液压缸背压检测:液压缸的精准回退靠调整液压缸有杆腔背压来实现。此次压力传感器量程在0-20Mpa,压力传感器输出4-20mA模拟量信号给PLC。

1.2.2液压站:

包含油箱箱体,液位计、PT热电阻、蓄能器、高压过滤器、液压泵、散热风扇、阀组等组成。其中这里主要介绍液压泵和阀组。

1.2.2.1液压泵:采用台湾YEOSE生产的可变量轴向柱塞泵,震动噪音小,刚性的结构和高转速低摩擦的构造使油泵的寿命、效率更佳理想化。泵出口常压可达到350bar,泵出口的自带压力调节器,可手动调节限制泵出口压力。为了防止泵出口压力超限损伤轮毂、轴承和钢带,此处将油压限制在6.5Mpa.

1.2.2.2 阀组:阀组底座油路块采用高压锻打件,经过精加工后表面镀铬处理。阀组上的安装有电磁溢流阀、电磁球阀、调压阀、液压比例阀等阀。

电磁溢流阀用来限制液压出口压力上限,当超过限制值后,液压油经溢流阀下方管口回流至油箱。

电磁球阀用来给钢带张紧和泄压。需要张紧时,打开张紧电磁球阀给液压缸无杆腔供油。泄压时将泄压电磁球阀打开,液压缸无杆腔的油回流至油箱。

液压比例阀采用三位四通直动式比例方向阀,当阀芯在零位时,油路关闭,阀芯在正向位置时阀打开开始进油,当阀芯在反向位置时阀打开回油口。

1.2.3 液压缸:定制液压缸,单只液压缸张力在6Mpa能达到10吨。液压缸活塞连到定制的丝杠,丝杠前端通过螺母锁在轮毂两侧的轴承座上。

1.2.4基于PLC的纠偏控制系统:PLC采用西门子公司S7-200SMART的SR40CPU的PLC,使用网口通訊。连接威纶通公司的10寸触摸屏MT6103IP。

1.3液压式钢带纠偏装置的原理

1.3.1钢带张紧和放松:

打开油泵电机,打开液压张紧球阀,液压油流至液压油缸的无杆腔,控制有杆腔比例阀,使得液压油缓慢流走,钢带缓慢张紧,当压力达到设定压力时,并且油缸两侧位移值达到设定值时张紧完成。放松过程则相反,打开泄压球阀,液压油从油缸经泄压阀缓慢流入油箱,调节比例阀的开度用于控制泄压速度。钢带张紧和放松有PLC程序连续控制,当检测到油压低于限制值则自动张紧,当检测到油压高于设定值则自动放油泄压。

1.3.2钢带纠偏:钢带张紧完成后,启动环形钢带传送设备的驱动电机。开启自动纠偏,偏移量超过设定值时,一侧的油缸背压升高,另一侧的油缸的背压降低;偏移量低于设定值时,一侧的油缸背压降低,另一侧的油缸的背压升高,通过调节油缸的背压来调整油缸活塞的伸缩量,从而调整轮毂左右两侧的摆动量。PLC 通过预设的程序判定跑偏后,输出 4-20mA 信号给比例阀,控制比例阀的开度,调整油缸的背压,从而调整油缸的伸缩量,气缸伸缩推动轮毂两侧不停的伸长或回缩,轮毂的伸缩导致钢带两侧的张紧程度发生变化,钢带从张紧的一侧往放松的一侧移动,从而实现纠偏的功能。

纠偏检测位移传感器将跑偏位置信号转换成4-20mA电流信号送给PLC,PLC根据收到的跑偏位置信号调整比例阀开度实现自动纠偏。当钢带跑偏到极限位置后PLC发出报警信号,纠偏装置停止运转并且将信号输出给钢带驱动控制系统,客户根据此信号确认停止钢带驱动电机。

纠偏动作的算法如下:

(1)纠偏传感器位移量在允许范围内(5mm以内),纠偏不工作。

(2)纠偏传感器的位移量大于设定值,纠偏正向运转,PLC 通过预设的程序判定跑偏后,输出 4-20mA 信号给比例阀,控制比例阀的开度,调整油缸的背压,一侧的油缸背压降低,另一侧的油缸的背压升高。直至将钢带纠正到允许范围内。

(3)纠偏传感器的位移量小于设定值,纠偏反向运转,PLC 通过预设的程序判定跑偏后,输出 4-20mA 信号给比例阀,控制比例阀的开度,调整油缸的背压,一侧的油缸背压升高,另一侧的油缸的背压降低。直至将钢带纠正到允许范围内。

注意:在纠偏过程中,钢带左右两侧的轮毂位移不停进行比较,如果两侧轮毂倾斜过多,超出限制值则需要停止比例阀。

结束语

大张力钢带传送设备跑偏是环形钢带传送所面临一个难题,它不像小型钢带传送设备那么容易纠偏。大型环形钢带设备如果发生跑偏将会对设备造成严重破坏,跑偏时钢带产生巨大的切割力会损坏钢带两边的设备,还会使钢带自身发生卷边,撕裂等损坏。大张力钢带传送设备不但要求张紧钢带还需要稳定调偏,如果要求工厂每天24小时连续稳定运转就必须要配备钢带自动纠偏设备。本文所论述的液压式自动纠偏装置是由本人自主研发的钢带纠偏装置,已经成功应用于国内多家企业,解决了大型环形钢带跑偏的问题。

参考文献:

[1]S7-200 Smart系统手册,西门子自动化与驱动集团.2011年9月.

[2]EasyBuild Pro 使用手册,威纶通科技有限公司,WWW.Weinview.cn

(作者单位:上海铭客传动系统有限公司)