正交异性桥面板U型肋隔板焊接缝疲劳应力探究

2020-06-21胡志琪

摘要:文章参考工程案例实用数据,借助有限元模拟计算分析方法,对正交异性桥面板U型肋隔板焊接缝疲劳应力特点课题开展专题分析探究,为同类路桥工程应用提供研究和技术参考。

关键词:路桥面板;正交异性;U型肋隔板;焊接缝;疲劳应力;寿命预估

0 引言

在路桥工程施工技术中,焊接缝疲劳应力的把握及处置技术具有举足轻重的技术地位。本研究参考工程案例实用数据,借助有限元模拟计算分析的方式,对正交异性桥面板U型肋隔板焊接缝疲劳应力特点课题开展专题分析探究,为同类路桥工程应用提供研究和技术参考,助力建设安全牢固的路桥工程。

1 工程概况

某桥梁为自锚式单跨双幅悬索桥,跨径布设为39.64+5×40+30+350+30+29.60(m),除主跨选用钢结构箱梁外,其他位置选用混凝土钢筋梁,经过钢筋混凝土衔接段组成复合加劲梁,主塔选用横向三塔柱门式混凝土钢筋塔。主跨加劲钢结构箱梁高程为3.5 m,桥面系选用正交异性桥面构造,顶板厚度为16 mm,临近钢筋混凝土衔接段局部增厚到20 mm和28 mm,底面板厚度为14 mm,临近钢筋混凝土衔接段局部增厚到28 mm,边腹板厚度为16 mm,纵隔板厚度为16 mm。横隔板间距为3.0 m,无吊索区域横隔板厚度为10 mm,吊点区域横隔板厚度为12 mm。纵向U型肋截面规格为300 mm×280 mm×10 mm,U型肋轴心距是600 mm。钢结构箱梁标准截面具体见图1,横隔板U型肋交叉位置结构及焊接缝规格具体见下页图2。

历经通车9年运行之后,该正交异性桥面构造相继发生疲劳裂隙。车道3#即重载2车道下的结构疲劳伤损最为严重。该桥梁上部交通载荷、正交异性桥面结构和疲劳病害状况等具有典型代表性。

2 有限元模型与加载

2.1 钢结构节段箱梁有限元模型

借助ABAQUS有限元模拟计算系统,以子模型法,对钢结构节段箱梁实施有限元建模。非关注部分选用S3线性三角形板单元及S4R四边形单元划分,应力集中关注区域选用实体单元,并且用局部网络细化。钢结构节段箱梁有限元模型具体如图3所示。

钢箱选用Q345qD钢材,密度是7 850 kg/m3,弹塑模量取2.06×105 MPa。為准确揭示钢结构箱梁的整体应力状况,模型横向取全桥宽度,纵向则选择横隔板5个间距,节段长度计为5×3 m=15 m。钢结构箱梁I端3个方向的平动自由度给予约束,J端横向及垂向自由度给予约束。

2.2 焊接关键点应力有限元模拟及网络划分

应用Ansys有限元模拟计算系统开展焊接关键点应力有限元模拟,其建模满足如下条件:(1)焊接缝模拟借助实体单元实现;(2)保持足够大焊趾区域构造细节范围,以子模型对有限元模型实现局部细化,确保割切边界计算成果相符于整体计算成果;(3)网络规格能反映焊趾区域内外面高应力弯曲梯度,同时符合板厚非线性应力分布要求。

横隔板U型肋焊接缝裂隙很多起源于焊接缝尾端,此区域应力亦为最大,围焊结构附近3个关键点编码以及应力插值点区域具体如图4所示。

本研究以U型肋腹板(厚度10 mm)与横隔板(厚度10 mm)焊接缝尾端围焊关键点A1和A2区域疲劳应力为重点分析对象。在非关注区域均选用S4R四边形板单元及S3三角形板单元划分,单元规格为10 cm;关注区单元分别选用C3D4四面体线性单元、C3D8六面体线性单元、C3D10四面二阶体单元及C3D20六面二阶体单元模拟,分别取1 mm、2.5 mm及5 mm网络精密度。关注区域网络划分具体如图5所示。

2.3 疲劳车载模拟与加载形式

统计分析该桥动态称重监测成果,获得模拟关注区域2#重车道疲劳平均车流量为6 542辆/d,2#重车道疲劳车载载荷统计具体如表1所示。V1为总重<30 kN的车型,此级别车型的桥面系疲劳影响可以忽略不计,这里不作车流量统计。

疲劳车载标准总重计算公式如下:

式(1)中,fi为i种疲劳车载在总疲劳车载的占比;Wi为i种疲劳车载的重量。计算所得该桥等效疲劳车载的重量为401.34 kN,与《公路钢结构桥梁设计规范》(JTGD64-2015)的疲劳车载载荷模型Ⅲ差异不大,所以本研究疲劳评估选择应用该规范的疲劳车载模型,具体如图6所示。轮载作用取0.7 m×0.3 m范围,按分散扩展角45°考虑铺装层载荷分散扩展效应。

因为正交异性桥面板有效疲劳影响范围相对较小,疲劳点对轮载及其横向区域敏感,而对车道载荷不敏感。模拟计算揭示,单轮载影响区域横向≤2~3个U型肋间距,纵向≤2个横隔板间距,所以先单独计算分析基于1轴和2轴,或是基于3轴和4轴轮载的疲劳应力状态。计算疲劳寿命时,疲劳应力作用频次基于4轴影响分析即可。取U型肋口间距为300 mm,每次轮载横向移动为100 mm,即可以获得横向4个加载工况,即横向1~4个部位;纵向取200 mm间距实施移动,可以获得纵向5个加载工况,即纵向1~5个部位,以左前轮为参照轮,加载形式具体如图7所示。

其他轮载部位按实际轴距及轮距布设。经计算,临近腹板横隔板的U型肋口以及顶板U型肋的焊接缝应力基本均低于远离腹板部位的应力,故选取距离边腹板及中腹板均较远的横向自左到右得到的第8个U型肋当作目的U型肋,可以计算获得其最不利工况的疲劳应力状态。

3 面板与U型肋横隔板焊接缝疲劳应力特点分析

3.1 面板U型肋焊接缝疲劳关键点应力分析

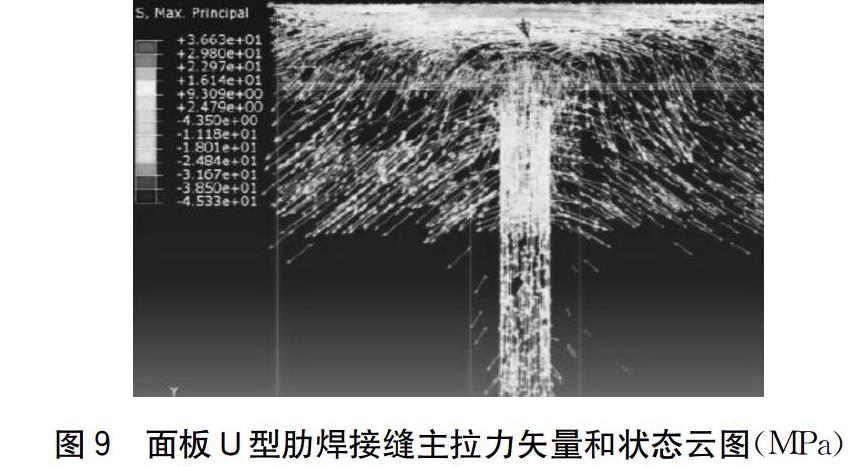

为分析U型肋面板焊接缝和横隔板面板焊接缝的衔接疲劳应力状态,须分别计算分析平行于焊接缝距焊趾1.5 t及0.5 t部位的应力值。外推表面法σ0.5 t应力取值路径以及焊趾编码示意如图8所示。运算揭示,面板横隔板焊接缝最不利载荷区域为纵向1部位,而横向1部位左前轮刚好施压于纵肋正上方,其纵移和横移均为0。基于最不利工况的主应力矢量及云状态图具体如图9所示。图9揭示,当轮载作用力中心位处U型肋横向跨中,即轮载位处U型肋正上方,疲劳关键点位处U型肋腹板焊趾处,面板U型肋焊接缝极值应力为36.5 MPa,面板与U型肋焊趾区域主拉力方向跟焊趾正向的夹角<60°,故选用主应力当作关键点分析参数。

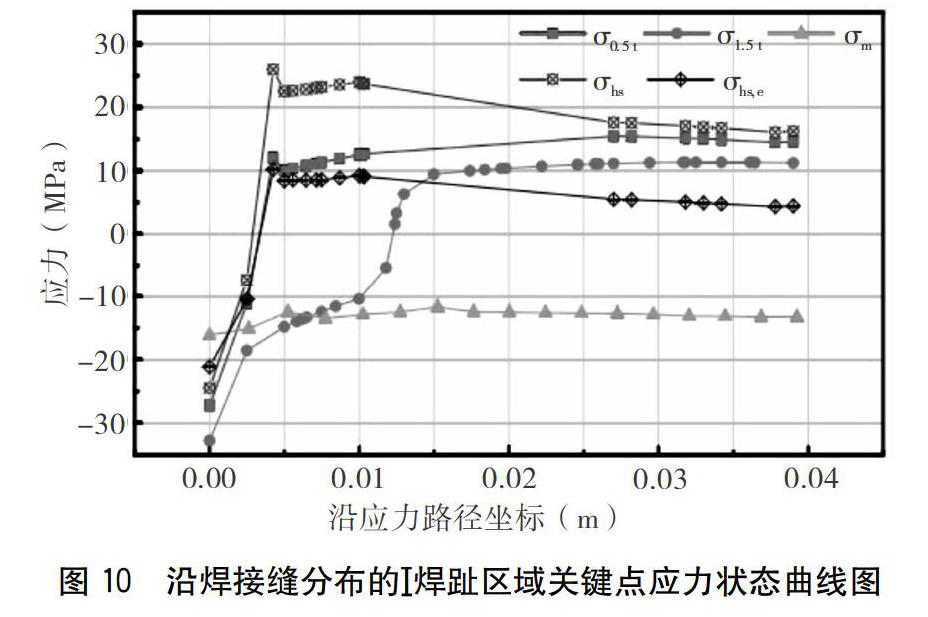

沿焊接缝分布U型肋腹板表面焊趾关键点应力状态具体如图10所示,沿焊接缝分布面板表面焊趾关键点应力状态具体如图11所示。分析成果揭示:

(1)因为受焊接缝相交附近焊趾本身的缺口影响,U型肋表面Ⅰ焊趾关键点疲劳评估可以不予考虑距离Ⅲ焊趾5 mm以内区域,面板表面Ⅲ焊趾关键点疲劳评估可不考虑距离Ⅳ焊趾5 mm内的区域。

(2)U型肋腹板侧Ⅰ焊趾关键点位处距离Ⅲ焊趾1 cm区域,须考虑修正关键点应力极值9.2 MPa,可不考虑修正关键点应力23.4 MPa。

(3)应力取值路径区域内,面板侧Ⅱ焊趾关键点位距离焊趾Ⅳ3.7 cm,考虑修正关键点应力极值-13.8 MPa,可不考虑修正关键点应力-20.0 MPa。

(4)由上述分析可以知道,关键点应力计算是否修正,其间的差异相对较大。

(5)在三条焊接缝相交的复杂区域,受焊趾缺口效应影响,σ1.5 t及σ0.5 t在焊接缝交汇近围变动较快。

经计算推演,面板U型肋焊接缝焊根区域应力最不利工况为横向移动15 cm和纵向移动0 cm。面板U型肋焊根最不利工况主应力矢量和应力云图具体如图12所示。图12揭示,焊根区域主压力最不利工况下达到-149.5 MPa,焊根与面板交汇区域垂向压应力极值达-124.7 MPa,横向极值应力达-101.1 MPa,疲劳风险相对较大。

面板肋接连焊接缝未熔透焊根区域疲劳应力分析成果如图13所示。

图13揭示,熔透率较大对焊接缝焊根疲劳的内区域有利,而且在应力幅相同的条件下,如果横向拉力越大,则焊根裂隙相对越深,此计算成果及试样裂开部位与上述模拟计算相吻合。该位置的疲劳分析不宜选用关键点应力法,而缺口应力法可以适应此种缺口效应明显区域的疲劳状态分析,这种情况值得有待进一步研究。

3.2 面板横隔板焊接缝疲劳应力分析

经试算,面板横隔板焊接缝接头的最不利载荷部位为横向部位4和纵向部位2。基于最不利工况的主拉力矢量及状态云图见图14。图14揭示,横隔板与面板和U型肋焊接缝交汇区域最不利工况下存在着拉力集中,其应力极值可达37.6 MPa,面板横隔板焊接缝近围应力场性质主要为压力场,且分析压应力矢量图可知,焊趾正向与主压力风向夹角<60°,故选用主应力当作疲劳参数。

横板侧面板横隔板焊接缝焊趾区域关键点应力分布具体如图15所示,面板侧焊趾区域关键点应力状态如图16所示。

图15~16揭示:

(1)隔板U型肋焊趾0.4 cm以外区域,横板侧焊趾疲劳应力的分布状态相对较均匀,修正关键点应力为-20.6 MPa,未修正关键点应力为-22.56 MPa。

(2)面板侧疲劳关键点位处距面板横隔板焊趾与U型肋横隔板焊趾交汇处,修正的关键点应力为-8.9 MPa,未修正的关键点应力为-15.0 MPa。

(3)三条焊接缝相交的复杂区域,分布仍较均匀的是膜应力,而σ0.5 t及σ1.5 t在焊接缝交汇附近变动较快。

4 结语

本研究以有限元模拟计算分析的方式,对正交异性桥面板U型肋隔板焊接缝疲劳应力特点课题开展了专题分析探究。主要收获及结论如下:

(1)面板U型肋焊接缝疲劳关键点应力分析揭示:当轮载作用力中心位处U型肋横向跨中,即轮载位处U型肋正上方,疲劳关键点位处U型肋腹板焊趾处;关键点应力计算是否修正,其间的差异相对较大;熔透率较大对焊接缝焊根疲劳的内区域有利,而且应力幅相同的条件下,如果横向拉力越大,则焊跟裂隙相对越深。

(2)面板横隔板焊接缝疲劳应力分析揭示:横隔板与面板和U型肋焊接缝交汇区域最不利工况下存在着拉力集中,其应力极值可达37.6 MPa,面板横隔板焊接缝近围应力场性质主要为压力场;隔板U型肋焊趾0.4 cm以外区域,横板侧焊趾疲劳应力的分布状态相对较均匀,修正关键点应力为-20.6 MPa,未修正关键点应力为-22.56 MPa;面板侧疲劳关键点位处距面板横隔板焊趾与U型肋横隔板焊趾交汇处,修正的关键点应力为-8.9 MPa,未修正的关键点应力为-15.0 MPa。

参考文献:

[1]李 莹.公路钢桥疲劳性能及可靠性研究[D].哈尔滨:哈尔滨工业大学,2008.

[2]李立峰.正交异性钢箱梁局部稳定分析理论及模型试验研究[D].长沙:湖南大學,2005.

[3]张崇斌.在役公路钢箱梁桥的性能评估与养护维修对策研究[D].成都:西南交通大学,2009.

[4]郭耀华.正交异性钢桥面板疲劳裂纹扩展过程数值模拟及其修复方法研究[D].天津:天津大学,2014.

作者简介:胡志琪(1981—),工程师,研究方向:公路桥梁。