湿式双离合变速器台架试验自动监控技术开发

2020-06-21高佰庆

蒋 巍,张 伟,柯 意,高佰庆

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 引言

湿式双离合变速器台架试验作为变速器开发流程中重要环节,需在产品开发初期电控逻辑及产品工艺未成熟定型情况下开展样机台架试验及标定工作,试验变速器采用大量快速成型件,样机成本高昂、数量有限但验证测试项目密集,各标定及采集参数的异常可导致研发初期严重的变速器损坏,延缓项目开发进度。基于标定界面采取人工监控和修改标定量的台架试验方式,难以保证测试全天持续运行,试验条件控制的一致性难以保证,浪费可贵的项目开发时间[1]。汽车控制器标定开发环境INCA在汽车控制开发过程中占有重要席位,本文开发一套基于被控变速器结构集成INCA ASAP3接口的变速器台架试验监控系统,具有安全、可靠、可显著提高研发测试效率等诸多优点。

1 通讯原理

标定软件INCA和变速器试验台架之间可通过ASAP3标准函数库传输数据和命令,实现标定、测量和诊断自动化控制,结构示意图如图1所示[2]。

图1 结构示意图

ASAP3报文有基本报文和通讯控制报文,基本报文分为试验台架发送给测量标定系统和测量标定系统反馈给试验台架两类报文[3]。通讯控制报文分为试验台架到测量标定系统请求帧、测量标定系统到试验台架的确认帧和请求帧。表1所示为报文基本结构,报文结构由长度域、命令域、状态域、数据域、校验域组成;表中n、m代表字符串个数,$AAAA表示发送成功,$EEEE标识为请求重发。

表1 报文基本结构

在具体报文代码编程实施过程中应按照以下规则进行:

(1)报文编辑按照ASCII码表,数字转成字节后,顺序是从高到低,高位无数据位用空格补齐;

(2)数据中有多组字符串时,报文格式上需按照字“符串实际长度+字符串内容”发送,字符串实际长度是奇数,则后面补一个空格;

(3)校验是把除校验位之外之前的所有要发送的内容每2个字节求和出一个整数(高位在前,低位在后),再把所有整数相加去除溢出高位得到。

服务器端配置流程:在INCA中打开“ASAM MCD-3MC Server”,选择通讯网卡,配置与变速器台架上位机连接的IP地址及端口。在台架端发送十六进制初始化INIT指令“0002 0008 0000”,如果应答指令为“$AAAA”,则表示通讯网络连接成功。

调用RS232串口发送函数端口在虚拟串口上运行,初始化简化C语言示例代码如下:

senddata[0]=0x00;

随着微创技术的发展,不断追求更小的创伤、更好更快的康复及更满意的美容效果是外科医生与患者共同的目标。经脐单孔腹腔镜技术比传统腹腔镜技术更加微创,是腹腔镜技术不断向微创方向发展的大势所趋。改良式经脐单孔腹腔镜技术乃是通过脐部这一天然入路进行手术操作,因脐部皮肤原有的皱褶可以遮盖切口,实现“无瘢痕手术”的目的,故而具有更好的美容效果[2]。

senddata[1]=0x06;//长度定义 senddata[2]=0x00;

senddata[3]=0x02;//命令号CheckSum(senddata,outputarray,(int)senddata[1]);

//求和校验

senddata[4]=outputarray[0];

senddata[5]=outputarray[1];//校验码

ComWrt(comport,senddata,6);//发送命令

2 变速器基本结构

一款湿式双离合对标变速器挡位布置如图2所示,该变速器为7个前进挡和1个倒挡组成,该变速器换挡拨叉和离合器控制由电控液压系统完成[4]。

电控系统如图3所示,变速器台架试验涉及的变速器控制相关电磁阀有:系统压力调节阀调节整个液压系统基础压力;换挡压力控制电磁阀VBS2控制拨叉换挡力;1-5档换挡控制电磁阀A、2-4档换挡控制电磁阀B、3-7档换挡控制电磁阀C以及6-R档换挡控制电磁阀D配合换挡压力控制阀完成各挡位拨叉选择到位;驻车棘爪转换电磁阀用于控制变速器驻车操作;奇数离合器直驱电磁阀VFS1控制奇数离合器压力,偶数离合器直驱电磁阀VFS2控制偶数离合器压力。

图2 变速器档位布置示意图

图3 变速器控制器电磁阀及传感器

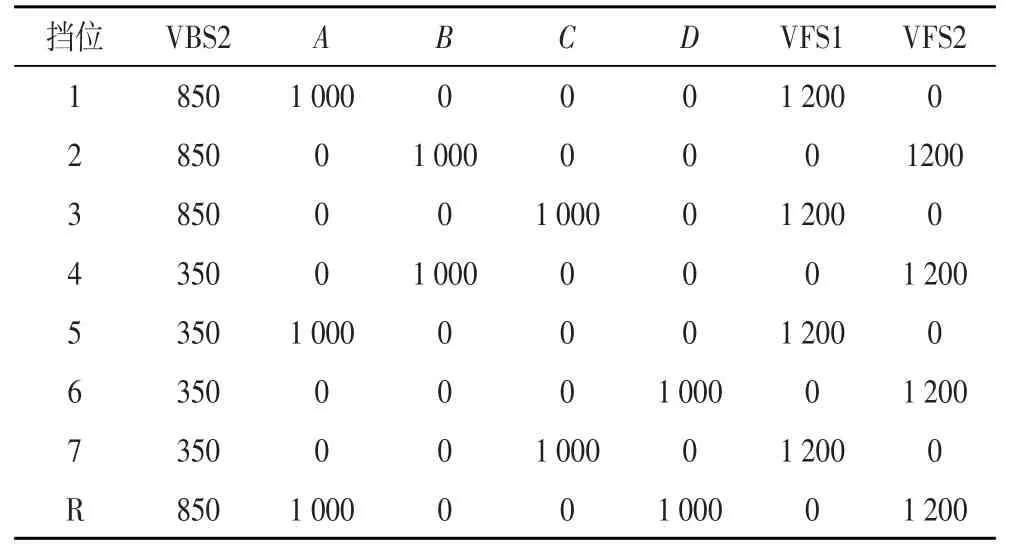

台架对标试验各挡位电磁阀控制电流按表2所示进行给定,其中拨叉控制电磁阀电流给定低于350 mA和高于850 mA均会增加换挡液压力。

变速器输入转速传感器为霍尔电流输出式,通过电阻上拉方式输出脉冲电压信号,变速器输入转速传感器安装在机械泵上的靶轮旁,靶轮是个金属板件,该板件上有一层橡胶-金属,沿橡胶-金属层圆周分布有多个南北极小磁铁,磁铁之间均有间隙。靶轮每转脉冲数为32个。转速信号用于和离合器1及离合器2转速比较计算多片式离合器的滑摩率,电控单元根据打滑量精确控制离合器的结合与分离。

表2 各电磁阀进档电流mA

离合器1、2转速信号输出为7 mA/14 mA的电流信号,通过电阻下拉每转脉冲数为72个,控制单元及试验台架可利用其识别是否打滑,该信号还可用于控制所切换的挡位,判断是否已经正确挂入挡。

双离合器温度传感器为NTC热敏电阻,热敏特性如图4所示,其B=3 270,常温25℃阻值5 kΩ,用于检测双离合器的温度,当离合器油温超过一定温度时[5],开启大流量冷却,避免电子装置过热引起油液变质,超过上限值时,采取降低发动机扭矩措施,离合器处于分离状态。

图4 温度传感器阻值与温度关系

1-5拨叉位置、2-4拨叉位置、3-7拨叉位置、6-R拨叉位置传感器均为线性霍尔电流输出型传感器,此类传感器与换挡拨叉上的磁铁一起产生PWM信号,控制单元根据该信号判定挡位调节器的位置,与换挡压力控制电磁阀闭环达成换挡功能与换挡品质要求[6]。拨叉位置在上拉电阻输出后如表3所示,中间空挡位置为2.5 V电压输出。

表3 变速器挡位采集判断值指标V

变速器控制单元识别离合器1压力和离合器2压力传感器为应变电桥式电压输出,其信号判断作用于每个膜片式离合器的液压压力。

将上述对标变速器电控和传感器信号集成入变速器电控单元中,系统架构采用由自动化及测量系统标准协会(ASAM)制定的ASAM-MCD标准,基于XCP标定协议的通用性ECU标定系统,开发各挡位基础控制逻辑到标定界面INCA中。

3 监控逻辑设计

湿式双离合变速器试验用三电机台架如图5所示,由台架计算机进行变速器扭矩、转速、振动、温度等物理量闭环控制。在台架在试验及标定开发过程中,标定测量计算机与变速器台架计算机之间需建立图中所示的实时的通讯连接,让变速器控制与台架控制同步,避免损坏变速器,监控变速器整个耐久过程中锁定在固定挡位,各变速器传感器采集量在控制目标范围内。

图5 变速器试验台架示意图

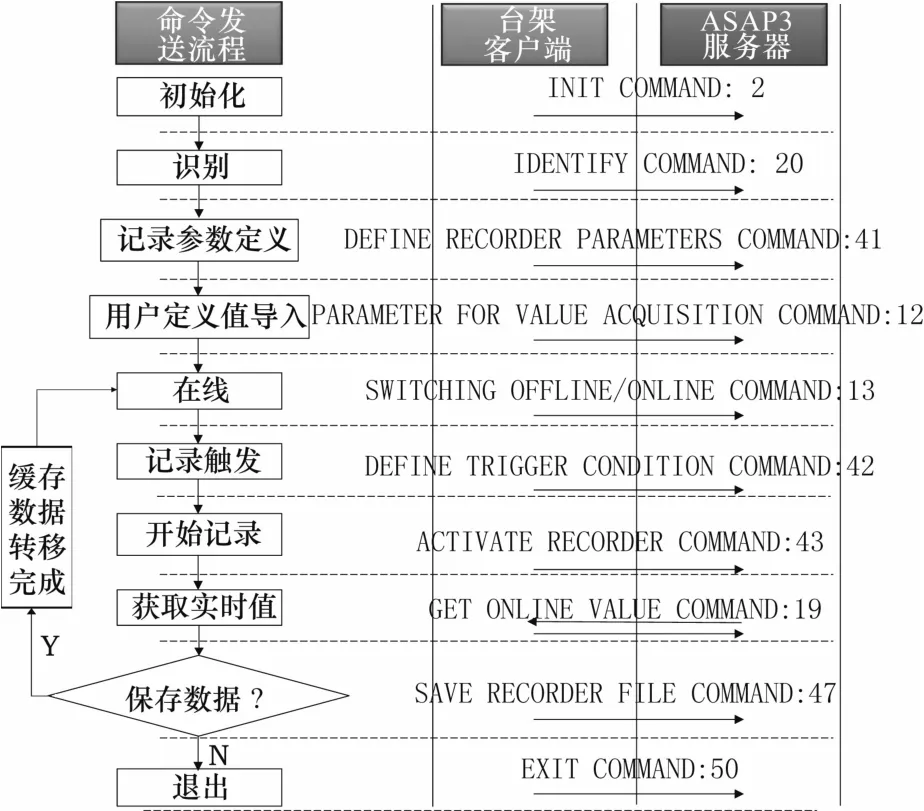

本文设计的台架通讯逻辑流程如图6所示。基于湿式双离合器自动变速器台架的测量标定系统监控技术按照以下逻辑图开发,按流程变速器内部标定量及时反馈到台架计算机并完成变速器台架对变速器控制器的控制,此流程指令循环刷新速率设置为10 Hz,在台架计算机连续3次监测到通讯中断时,激活通讯中断报警。

图6 监控程序报文收发流程

变速器台架参数监控分为静态参数监控和动态参数监控,如图7所示。监控物理量有变速器油温及油位控制系统流量,变速器输入转速和扭矩、变速器半轴转速和扭矩,速比、变速器振动量等。静态报警值为变速器各物理量运行过程中不应超过的上下限。动态报警根据试验工况动态设定转速报警值、动态扭矩报警值、换挡冲击扭矩报警值、振动加速度报警值、怠速扭矩报警等。

图7 监控系统架构

监控流程设置按照以下步骤完成。

(1)启动驱动电机。检查驻车位置传感器处于解除状态,在试验变速器油温到达热机目标值后,变速器台架驱动端怠速,检查怠速扭矩无异常。主油压电磁阀给定200 mA,检查主油压是否异常。检测拨叉位置是否都处于空挡位置2.5±0.1 V。

(2)发送目标挡位。切换电机控制模式,输出端按目标挡位速比调至目标转速,检查拨叉位置是否到位,不到位则调节换挡电磁阀电流增加换挡力;挡位拨叉到位后,结合离合器,结合过程由台架监控输入端扭矩,如果出现扭矩峰值超过100 N·m应停机。进入目标挡位后确认离合器压力值,不够需补偿离合器控制电流。

(3)进入目标工况。首先调速变速器输入端转速到目标值,加载试验扭矩,监测过程动态转速值及扭矩值。

(4)试验工况监控。监控离合器压力和输入转速与在挡离合器速差,若离合器压力不足导致离合器速差大于15 r/min以上应及时卸载扭矩并停机,防止离合器烧蚀。拨叉位置应在当前在挡位置±5%范围内,超出则提示位置偏离有脱挡风险,卸载扭矩并中止测试。离合器油温以变速器油温为参考目标值控制在该油温±10℃范围,超过140℃应停机。

(5)退挡过程。卸载扭矩,输入转速调节到怠速、卸载离合器电磁阀电流、控制调节摘拨叉电流直至拨叉位置到中位,输入转速调节到0。

(6)异常打断。当监测到速比校验、离合器油温超温时,发送空挡指令至标定软件中切断离合器。

图8 通讯软件手动界面

4 试验结果

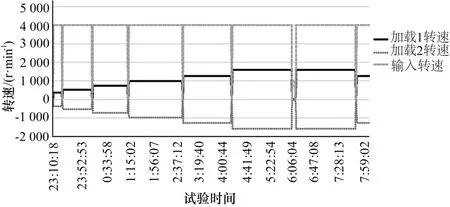

在上位机试验台架控制软件中集成变速器通讯手动调试接口如图8所示,在试验台架上运行耐久试验工况,变速器输入轴和输出轴转速如图9所示,台架控制实现变速器自动换挡和工况运行过程监控。

图9 试验结果

5 结束语

本文开发一套基于被控变速器结构集成INCA ASAP3接口的变速器台架试验监控系统。试验证明本监控系统可以满足变速器早期开发台架耐久性能及耐久试验测试需求,能有效避免因监测不到位引起的离合器烧蚀及轴齿异常断裂。基于软件控制逻辑集成方式,完成了上述湿式双离合变速器对标开发测试。