锆合金表面耐事故涂层研究进展

2020-06-21曹殿鹏邹树梁肖魏魏唐德文

曹殿鹏,邹树梁,肖魏魏,3,*,唐德文,3

(1.南华大学 核设施应急安全技术与装备湖南省重点实验室,湖南 衡阳 421001;2.中国核工业集团有限公司,北京 100822;3.南华大学 机械工程学院,湖南 衡阳 421001)

由于热中子吸收截面低,在高温水腐蚀性能较好,且具有较高的机械强度,锆合金成为轻水堆燃料组件包壳的主要制造材料。然而,在2011年日本福岛核事故中,锆合金与高温水蒸气剧烈反应,产生大量氢气引起氢爆导致放射性物质外泄,造成严重核安全事故,暴露了锆合金作为燃料包壳材料在事故状态下的安全性不足的缺点。为此,能一定程度提高核燃料在事故下安全性的耐事故燃料(Accidents Tolerant Fuel,ATF)成为进一步提升核电站安全性和可靠性的重要举措,正在成为国际核燃料领域发展的新方向[1]。开发耐事故燃料的目标是降低燃料元件熔化的风险,缓解或消除锆水反应导致的氢爆风险,提高事故状态下裂变产物的包容能力,最终保证核安全[2]。

锆合金表面涂层是耐事故燃料研究的一个重要技术途径[3]。由于现有的二氧化铀-锆合金燃料设计及相关的加工制造设备能继续使用,能在较短时期内实现商业化应用,对目前核燃料的制造成本影响较小,故而锆合金表面耐事故涂层得到了国内外广泛关注。本文主要介绍自福岛事故以来国内外关于锆合金表面耐事故涂层的研究进展,包括耐事故涂层材料的选取、用于锆合金表面耐事故涂层制备的沉积工艺、锆合金表面耐事故涂层性能表征以及涂层材料和制备工艺对涂层性能的影响等。本研究进展可为后续的锆合金表面耐事故涂层研究与开发提供重要参考。

1 锆合金表面耐事故涂层材料选取

锆合金表面耐事故涂层材料应该具备以下性能:良好的核电高温水腐蚀性能和耐辐照性能;较低的中子吸收截面;良好的空气环境和水蒸气环境中抗高温氧化性能;能耐受反复的热冲击;与锆合金基体相近的热膨胀系数;良好的导热性和温度梯度下的力学性能等。当前,锆合金表面耐事故涂层材料可分为金属材料、陶瓷类材料、合金材料和多层复合材料。

1.1 金属涂层

金属Cr高温氧化产物为致密的Cr2O3,可阻止内部材料继续被氧化,且Cr与Zr的热膨胀系数非常接近。因此,Cr涂层是当前研究最多的一种锆合金表面耐事故涂层,也是被认为最可能商业化应用的锆合金表面耐事故涂层。

法国的阿海珐核能公司(AREVA NP)在2011年福岛事件后,一直致力于Cr涂层锆合金包壳的研制。Bischoff[4,5]和Brachet[6,7]采用一种特殊的物理气相沉积(PVD)工艺在M5锆合金包壳表面制备一层大约15 μm厚的Cr涂层,并对Cr涂层锆合金展开了一系列的堆外性能试验和辐照试验。通过静态高压釜模拟压水堆(PWR)堆内水化学环境腐蚀试验,显示Cr涂层锆合金在正常工况下具备优异的耐腐蚀性能。通过Cr涂层锆合金包壳与格架弹片之间的微振试验,说明了Cr涂层锆合金比无涂层锆合金具备更好的抗磨损性能(磨损量减少近98%)。最近,AREVA NP已经研制了能够进行全尺寸锆合金包壳管制备Cr涂层的物理气相沉积设备原型机(见图1),并且已经用于制备计划于2019年商用反应堆辐照考核的全尺寸Cr涂层锆合金包壳管。

图1 用于制备全尺寸锆合金包壳管Cr涂层制备的PVD设备[6]

韩国原子能研究所(KAERI)也一直致力于锆合金表面Cr涂层的研制。该研究所的Kim[8,9]和Park[10]领衔的团队尝试采用不同的制备工艺在锆合金表面沉积Cr涂层,并对涂层的性能展开研究。Kim等人[11]采用3D激光涂层制备工艺利用Cr粉末在Zr-4包壳管表面制备Cr涂层,研究了Cr涂层对锆合金在1 200 ℃水蒸气环境中的高温氧化性能的影响。Park等人[14]则是采用电弧离子镀工艺,研究了Cr涂层包覆的锆合金的高温水蒸气氧化性能,通过扫描电镜(SEM)和透射电镜(TEM)观测了高温水蒸气氧化后的涂层微观结构,如图2所示,可以看出,无涂层锆合金高温氧化产物为ZrO2(厚度约为100μm),而Cr涂层包覆的锆合金高温氧化产物为Cr2O3(厚度≤10μm)。

图2 (a)无涂层Zr-4(b)Cr涂层包覆Zr-4在1 200 ℃水蒸气中持续2 000 s后的氧化物光学显微镜照片[14]

在美国能源部(DOE)的资助下,Wagih等人[11]利用多物理燃料性能工具BISON,研究在压水堆稳态运行条件、功率斜坡运行条件和失水事故条件下,Cr涂层包覆的锆合金包壳的燃料性能,结果表明Cr涂层包覆的锆合金包壳具有与无涂层锆合金相当的热-机械性能。Zhong等人[12]在Zr-2合金表面沉积Cr涂层和Cr-Al合金涂层,并研究了两种涂层锆合金在700 ℃水蒸气环境下的氧化性能。

国内也有一些研究人员从事锆合金表面耐事故Cr涂层的研制。Wang等人[13]在锆包壳表面制备Cr涂层和FeCrAl涂层,在模拟的失水事故工况下,采用X射线衍射仪(XRD)、SEM和能谱仪(EDS)测试了两种涂层的高温氧化性能。结果显示在氧化过程中,Cr涂层表面形成致密的Cr2O3阻止了内部材料继续被氧化,而FeCrAl涂层由于与Zr基相互扩散导致退化,导致对锆包壳较差的保护作用。邱长军等人[14,15]采用多弧离子镀和磁控溅射等工艺在锆合金表面制备Cr涂层,并研究了制备工艺及工艺参数对涂层性能的影响。

1.2 陶瓷类涂层

锆合金表面陶瓷类耐事故涂层主要有MAX相涂层、氮化物涂层、碳化物涂层和其他种类陶瓷涂层。

1.2.1 MAX相涂层

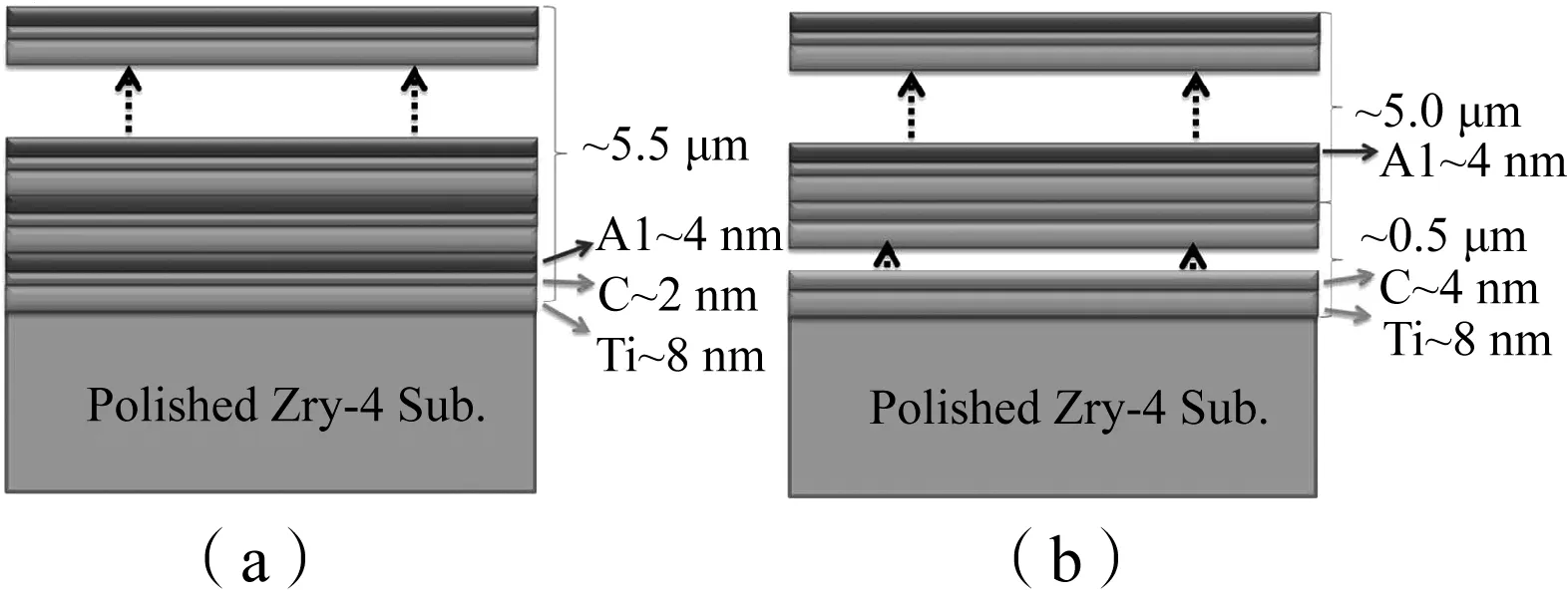

Tang等人[16]利用非反应磁控溅射工艺在Zircaloy—4板材表面制备了如图3所示的两种结构的Ti2AlC涂层。800 ℃高温水蒸气氧化试验显示,两种涂层包覆的锆合金样品的抗氧化性能得到显著提高,且由于TiC层阻止Al元素迅速向锆基体扩散,图3(b)所示结构的涂层具有更好的抗氧化性能。但是,在1 000 ℃高温水蒸气环境中,两种结构的涂层均迅速被氧化。

图3 锆合金表面多层纳米叠加涂层(a)无Ti-C层,(b)有0.5 μmTi-C层[21]

Maier等人[17]利用冷喷涂工艺在Zr-4板材表面制备厚度约为90 μm的Ti2AlC涂层。XRD测试结果显示涂层沉积过程中喷涂材料没有氧化和相变。通过磨损试验和划痕试验表明涂层具备良好的耐磨损性能和结合强度。700 ℃空气环境氧化实验和1 005 ℃水蒸气环境氧化实验表明该涂层锆合金的抗氧化性能比无涂层锆合金得到显著提高。

Yeom等人[18]在锆合金表面采用直流磁控溅射工艺沉积非晶态的Ti2AlC涂层,再优化激光表面处理的表面温度和加热时间(900 ℃停留3 s)得到完全结晶的Ti2AlC涂层。并测试了涂层的摩擦磨损性能、结合强度和高温水蒸气氧化性能。

另外,Xu等人[19]采用冷喷涂工艺在锆合金表面制备Ti2AlC涂层。并考虑涂层材料的元素成分进行了中子学计算,结果显示为了中子经济性,涂层厚度必须保持在30μm以下。高压釜腐蚀试验表明Ti2AlC涂层的耐腐蚀性能高度依赖冷喷涂的原始粉末和制备工艺条件。

1.2.2 氮化物涂层

TiAlN涂层是锆合金表面耐事故涂层研究最多的氮化物涂层。Wolfe等人[20]在ZIRLO®表面制备未掺杂和掺镱的TixAl1-xN涂层,该涂层由一个钛过渡层,一个未掺杂的TiAlN层和外表面掺有不同含量镱(0.44~33.24 at.%)的TiAlN层组成。采用差示扫描量热法评估了镱含量对该涂层空气高温氧化性能的影响。Daub等人[21]比较了CrN、TiAlN和AlCrN三种涂层对Zr-4的腐蚀性能和氢渗透性的影响。试验结果显示,在压水堆(350 ℃,24 h)、CANDU(300 ℃,pH=10.5,30 d)和过热水蒸气(1 100 ℃,常压)环境中,CrN涂层样品具有最佳的耐腐蚀性能。此外,由于CrN和TiAlN涂层的氧化导致其吸氢量显著降低。为了评价涂层界面抗剪强度和残余应力,Liu等人[22]在ZIRLOTM表面制备TiAlN涂层。通过修正剪滞模型和试验测试结合的方法测定涂层与基体间的剪切强度约为120 MPa,采用XRD测得涂层的残余应力为3 GPa的压应力。Alat等人[23]利用阴极电弧物理气相沉积工艺在ZIRLOTM基体表面制备TixAl1-xN或TiN单层涂层。研究了Ti过度层的厚度、陶瓷涂层的厚度、基体预处理表面粗糙度以及氮分压和基体偏压对涂层耐腐蚀性能的影响。

Cr-N基氮化物涂层也被用做锆合金表面耐事故涂层的备选材料。马显锋等人[24]在锆合金基体表面制备CrAlN和CrTiAlN涂层,对无涂层锆合金和涂层样品在不同温度下进行氧化性能测试。结果表明由于这两种涂层氧化时形成致密的Al2O3和Cr2O3混合氧化物,故而均能有效地提高锆合金的高温氧化性能。Ma等人[25]通过一系列试验比较无涂层锆合金和CrN涂层锆合金的空气高温氧化性能。结果显示即使在1 160 ℃,CrN涂层也未表示出任何开裂和脱落的迹象,且氧化增重相比无涂层锆合金减少了97.7%。通过透射电镜和XRD分析发现CrN涂层高温氧化产物为致密的Cr2O3。

另外,也有学者将TiN用于制备锆合金表面耐事故涂层,并开展了相应研究。Xiao等人[26,27]利用直流磁控溅射工艺在Zr-4合金板材表面制备TiN涂层。并研究了溅射功率、基体表面预处理粗糙度等工艺参数对涂层微观组织结构、厚度、结合强度和残余应力的影响规律。

1.2.3 碳化物涂层

锆合金表面碳化物涂层主要有SiC。SiC具有较锆合金更好的抗氧化性能、更小的氢气产生率和高温强度,另外,SiC具有良好的耐辐照损伤性能,高的热导率和较小的中子吸收截面。因此,SiC可以作为提高核燃料包壳耐腐蚀性能和吸氢行为的涂层材料。Park等人[28]在Zry-4包壳表面制备SiC涂层以提高Zry-4包壳的抗氧化性能。针对高温下SiC涂层与基体结合强度不高的缺点,采用离子束混合(IBM)技术改善涂层与基体的结合强度。Bao等人[29]采用磁控溅射工艺在室温条件下在Zr-4合金表面制备SiC涂层,并测试了涂层的硬度(25.61 GPa)、弹性模量(214.9 GPa)和临界载荷(8.24 N)。Usui等人[30]在Zry-4表面沉积SiC涂层。氢渗透试验显示SiC涂层样品的氢渗透量相比无涂层锆合金样品减少了一个数量级,氧化试验显示SiC涂层样品的增重比无涂层锆合金样品减少了约五分之一。但由于SiC的热膨胀系数与锆合金基体相差较大,且SiC涂层与锆合金基体的结合强度偏低,高温下涂层容易脱落。

1.2.4 其他陶瓷类涂层

其他陶瓷类涂层主要有ZrSi涂层。ZrSi的熔点高,中子吸收截面低,对过渡金属硅化物具有良好的抗氧化性,因此,ZrSi可用于核燃料包壳表面抗氧化保护材料。Yeom团队[31,32]将ZrSi用于制备核燃料锆合金表面耐事故涂层。文献[37]研究了三种不同组分的锆-硅涂层,即Zr2Si、ZrSi和ZrSi2在700 ℃空气中的氧化性能,结果显示ZrSi2成分的涂层表现出优异的抗氧化性,这可能是由于在非晶态Zr-Si-O基体中形成了一层由纳米SiO2和ZrSiO4组成的薄保护氧化层。文献[38]探讨了锆-硅涂层的水蒸气氧化性能和水淬性能,水蒸气氧化试验表明在700 ℃空气中预氧化5 h的硅-锆涂层(厚度约为3.9 μm)对内部Zr-4合金基体起到最好的防氧化保护效果。水淬试验显示ZrSi2涂层使Zr-4合金的水淬换热性得到改善。

1.3 合金涂层

锆合金表面合金耐事故涂层主要是含Cr合金,包括FeCrAl合金和Cr-Al合金等。Heuser等人[33,34]在Zr-2合金表面制备FeCrAl涂层。其中文献[39]研究了不同组分的FeCrAl涂层锆合金在700 ℃水蒸气中的氧化增重,并且指出作为有效提升锆合金包壳抗氧化能力的保护层,FeCrAl涂层的厚度须数十微米。文献[40]采用磁控溅射工艺在Zr-2合金表面制备了含Cr固溶体的FeAl柱状晶涂层,模拟的BWR环境和700 ℃水蒸气环境氧化试验表明FeAl(Cr)涂层能在样品表面形成氧化铝保护层,减缓内部Zr-2基体的氧化。Kim等人[35]在Zr-4合金表面制备Cr-Al合金涂层,并研究了涂层的微观结构和热稳定性。Jin等人[36]利用超音速火焰喷涂技术在锆合金表面制备Cr3C2-NiCr保护涂层。

1.4 多层复合涂层

多层复合涂层主要是满足锆合金表面耐事故涂层多方面性能的要求,比如提高涂层与基体的结合强度、作为外层涂层与基体元素弥散的阻挡层等。锆合金表面多层复合耐事故涂层主要包括TixAl1-xN/TiN[37,38],Al2O3/ZrO2[39],Cr-Zr/Cr/CrN[40],ZrO2/FeCrAl[41],Mo/FeCrAl[42,43]。

Alat等人[43]制备的复合涂层由交替的多层TiN层和TixAl1-xN层(2层,4层,8层和16层)组成。为获得良好的抗腐蚀性和抗氧化性,优化了最顶层TiN层的最小厚度和涂层结构。优化后的涂层经静态360 ℃、18.7 MPa纯水腐蚀90天后,无剥落/分层,且腐蚀增重少于无涂层锆合金的六分之一。图4示出了纯水腐蚀33天后,TiN层和TixAl1-xN层交替8层和16层涂层的横截面,可以看出,涂层与锆基体的界面清晰,TiN和TixAl1-xN分层明显,涂层表面基本没有腐蚀。

图4 腐蚀33天后的横截面SEM-BSE图

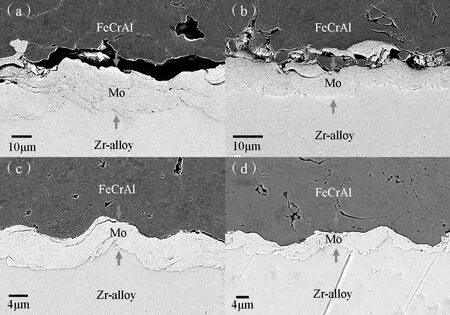

图5 锆合金表面Mo/FeCrAl双层涂层横截面[49]

Yeom等人[49]在锆合金包壳管表面沉积FeCrAl涂层,试验发现在界面处Fe与Zr形成大规模扩散和相关熔化。因此,在FeCrAl涂层和Zr合金基体之间添加中间Mo作为扩散阻挡层,形成双涂层结构,如图5所示。1 200 ℃的空气环境高温氧化实验证明制备的Mo/FeCrAl双层涂层能很好地保护Zr合金基体,避免Zr合金基体被氧化。

2 锆合金表面耐事故涂层制备工艺

由于核电锆合金服役环境的特殊性和使用性能的严苛性,要求在表面涂层制备过程中不能改变锆合金基体的元素成分和含量,尤其是H、O元素的含量。且避免改变锆合金包壳的微观组织结构,必须严格控制制备过程中的工艺温度。现已成功应用于锆合金表面耐事故涂层制备的工艺主要有喷涂、离子镀、磁控溅射以及其他的制备工艺。

应用于锆合金表面耐事故涂层的喷涂工艺包括气相等离子喷涂、超音速火焰喷涂和冷喷涂。其中,气相等离子喷涂工艺被用于制备Cr涂层和FeCrAl涂层[17],超音速火焰喷涂工艺用于制备Cr3C2-NiCr涂层[42],冷喷涂工艺用于制备Ti2AlC涂层[22,24]和Mo/FeCrAl双层涂层[48,49]。

应用于锆合金表面耐事故涂层的离子镀工艺包括电弧离子镀和多弧离子镀。文献[14]中,电弧离子镀被用于制备Cr涂层。多弧离子镀则被用于制备Cr涂层[20]、CrAlN和CrTiAlN涂层[29]和CrN涂层[30]。

磁控溅射技术是由二极溅射基础上发展而来,在靶材表面建立与电场正交磁场,可制备耐腐蚀性能、摩擦磨损性能良好的具有特殊功能的涂层,是一种高速、低温的涂层制备方法,属于物理气相沉积技术。磁控溅射工艺满足锆合金表面耐事故涂层对基体元素成分和含量控制的要求,也满足基体加热温度不能过高的要求。因此,可以采用磁控溅射技术用于锆合金表面耐事故涂层的制备。磁控溅射技术被用于制备多种不同材料的锆合金表面耐事故涂层,如TiN涂层[31,32]、SiC涂层[34,35]、ZrSi涂层[36-38]、Ti2AlC涂层[21,23]、Cr涂层和Cr-Al合金涂层[16]、FeAl(Cr)涂层[40]和FeCrAl涂层[39]等。

其他用于锆合金表面耐事故涂层制备的工艺主要包括阴极电弧物理气相沉积制备单层或多层氮化物涂层[27,28,43],脉冲激光沉积制备TiN基涂层[44],3D激光涂层技术制备Cr涂层[11]和CrAl合金涂层[41],真空电弧蒸发技术制备Cr-Zr/Cr/CrN复合涂层[46],等离子体电解氧化方法制备Al2O3/ZrO2复合涂层[45]、电阻蒸发和阴极电弧物理气相沉积复合涂层技术制备TixAl1-xN涂层[25]和等离子体电解氧化和磁控溅射复合工艺制备ZrO2/FeCrAl双层涂层[47]等。

3 锆合金表面耐事故涂层性能表征测试

3.1 涂层表面完整性表征测试

锆合金表面耐事故涂层表面完整性主要包括微观组织结构、厚度、结合强度、残余应力等。

涂层的微观组织结构主要包括化学成分、相结构、晶体形态、表面与横截面的微观形貌等。采用EDS测试涂层化学成分,确定涂层化学成分在表面或横截面上的分布情况。采用XRD仪分析涂层相结构。采用电子背散射衍射(EBSD)观测涂层、涂层氧化或腐蚀后的晶体形态。采用SEM观测涂层表面与横截面的微观形貌。一般也是通过横截面的SEM图来确定涂层的厚度。

结合强度是评价涂层性能最重要的性能指标之一。结合强度会影响涂层的轴向拉伸行为、腐蚀行为、高温氧化性能和抗热冲击性能。常用的涂层结合强度测试方法有划痕法[31,32]、压痕法和拉伸法[11]等。

残余应力会影响涂层的腐蚀行为,因此也是锆合金表面耐事故涂层表面完整性表征必须考虑的一个重要因素。锆合金表面涂层残余应力一般采用变侧倾角的XRD方法进行测量计算[27,31]。

3.2 涂层关键堆外性能表征测试

锆合金表面耐事故涂层的关键堆外性能主要包括核电高温水腐蚀性能、高温氧化性能和抗热冲击性能。

水侧腐蚀是导致燃料包壳失效的主要形式之一[44]。对于表面包覆涂层的锆合金包壳,核电高温水腐蚀性能更为重要,一旦涂层腐蚀开裂脱落,涂层无法起到预想的耐事故效应。因此,核电高温水腐蚀性能是锆合金表面耐事故涂层服役性能的关键因素。一般采用静态或动态高压釜模拟核反应堆内水化学环境,来测试涂层的耐腐蚀性能。经高压釜腐蚀后的样品,分析其氧化动力学特性,研究涂层表面腐蚀氧化膜的微观形貌、成分分析和腐蚀微裂纹的萌生与发展。

高温氧化性能包括空气环境中的高温氧化性能和水蒸气环境中的高温氧化性能。空气环境中的高温氧化性能一般在马弗炉中进行,涂层样品在700~1 200 ℃空气环境中保温一段时间。水蒸气环境中的高温氧化性能采用综合热重分析仪测试,涂层样品在700~1 200 ℃水蒸气和保护气体的环境中保温一段时间。高温氧化实验后,观测涂层是否产生裂纹、脱落,分析涂层表面氧化膜的微观形貌、化学成分。

热冲击性能主要是研究在高温介质保持一段时间迅速冷却的过程中,涂层是否产生裂纹甚至脱落,比如失水事故后再进行冷却,包壳经历较长时间高温后骤冷。热冲击性能试验是将样品在短时间内经历ΔT=800~1 200 ℃温差骤变,观察涂层是否产生裂纹或脱落,观测样品的微观形貌、成分分析,并测试热冲击试验后涂层与基体间的结合强度,分析涂层的抗热冲击性能。

3.3 制备工艺对涂层性能的影响

涂层表面完整性由涂层材料、制备工艺及相应的工艺参数决定。而涂层表面完整性直接决定了涂层的关键堆外性能。研究制备工艺对涂层表面完整性和关键堆外性能的影响是锆合金表面耐事故涂层研制中不可缺少的一部分。

Alat等人[28]采用阴极电弧物理气相沉积方法在ZILRO合金表面制备了Ti连接层和Ti1-xAlxN或TiN表面陶瓷层的涂层体系,并研究了连接层厚度、表面陶瓷层厚度、基体表面粗糙度以及氮气分压和基体偏压等涂层制备工艺参数对涂层的腐蚀性能的影响。

多弧离子镀工艺影响涂层性能的主要工艺参数有占空比、弧电流、气压和负偏压等。邱长军等人[45,46]研究了多弧离子镀工艺参数对锆合金表面纯Cr涂层性能的影响。文献[45]讨论了占空比对涂层表面形貌的影响,研究结果表明随着占空比的增大,涂层表面大颗粒数目和孔隙率逐渐减少,表面形貌得到改善,Cr涂层晶体择优生长趋势由(110)晶面转向(200)晶面。文献[46]探讨了弧电流对涂层组织性能的影响,结果表明随着弧电流的增大,涂层表面大颗粒尺寸先增大后减少,大颗粒数目先减少后增多,且膜/基结合强度先减少后增大。文献[53]研究了气压对涂层的表面形貌和腐蚀性能的影响,研究结果显示随着气压的升高,纯Cr涂层表面微坑缺陷减少,大颗粒数目和直径呈明显下降趋势,膜层结合强度增大,且耐腐蚀性更好。

磁控溅射工艺影响涂层性能的主要工艺参数包括溅射功率、基体偏压、基体加热温度、靶基距以及工作气压等。Bao等人[34]研究了靶基距、溅射功率和工作气压对Zr-4表面SiC涂层的硬度、微观组织结构、物相及元素成分比例的影响。Xiao等人一方面[31]研究基体表面粗糙度和溅射功率对锆合金表面TiN涂层微观组织结构、厚度、结合强度和残余应力的影响,另一方面[32]探讨了基体表面预处理、溅射功率、基体加热温度和基体偏压对锆合金表面TiN涂层结合强度的影响。

研究制备工艺及相应工艺参数对涂层性能的影响,建立各种制备工艺及工艺参数对涂层性能的影响规律。这种规律可用于制备工艺参数的不断优化,从而获取性能优良的耐事故锆合金包壳涂层。

4 结语

锆合金表面涂层是核电耐事故燃料的重要研究方向,作为短期内可实现商用耐事故燃料技术,引起了国内外大量关注。自福岛核事故以来,在涂层材料和制备工艺的选取以及对涂层性能的影响等方面取得了一定的研究成果。但现阶段的锆合金表面耐事故涂层距离入堆商业运行还有大量的基础工作需要开展。比如涂层在正常工况和事故工况下的腐蚀行为、高温氧化行为和抗热冲击行为的规律和机理还缺乏足够的研究。由于核燃料包壳材料所面临的工作环境非常严苛,应深入研究和了解锆合金表面耐事故涂层的各种性能和行为,系统的研究涂层材料、制备工艺、涂层性能、涂层在核电高温水与水蒸气介质的反应机制以及相互之间的关联影响,才能研制出性能优良的耐事故锆合金包壳涂层。