高压水洗柱塞泵使用寿命的提高

2020-06-20俞强文刘智强

俞强文,刘智强

(中铝瑞闽股份有限公司,福州350014)

1 引言

本次对高压水洗柱塞泵填料密封部位进行改造,加长了现有高压水洗柱塞泵泵头,隔出一个漏水腔用以漏水,可防止高压水洗柱塞泵填料漏水进入连杆腔,减小水进入曲轴腔的可能,从而可以大大减小高压水洗柱塞泵曲轴卡死故障,防止机油乳化,延长机油使用周期,大大提高高压水洗柱塞泵的稳定性。

2 改造设计方案

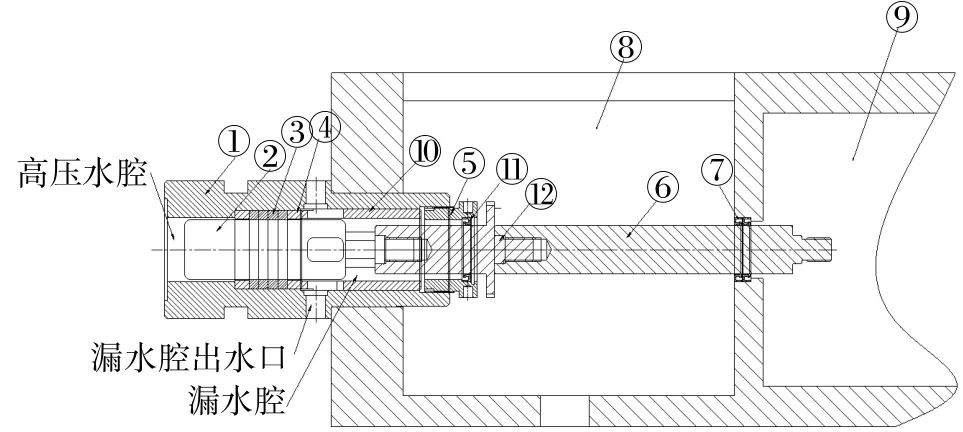

设计基于现有高压水洗柱塞泵的已有结构,加长了泵填料密封套,在填料密封于压紧螺母间增压一个漏水腔,此腔的作用是在填料密封出现漏水时,让水通过此腔提前漏水,阻止水进入后方的连杆腔,漏水腔通过骨架油封将漏水与连杆腔隔开,并在连杆上加一个挡水环,即使有少量的水进入连杆腔,避免其附着在连杆上,只要水不会附着在连杆上,就不可能进入曲轴腔,曲轴腔机油就不会乳化,只要对泵进行正常的检查保养即可消除现有高压水洗柱塞泵约90%的故障。

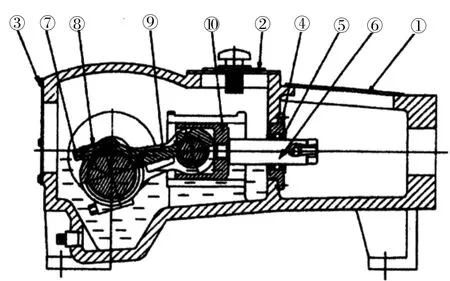

考虑高压清洗泵的故障频发部位在动力端,故重点介绍该泵动力端的主要结构,灰铸铁机身为箱式结构,机身内曲轴端的下部设计成油池,存放机油,油面显示在油标上,正确油位应在油标的中线上。机油采用40#机械油进行润滑;曲轴用42CrMo~35CrMo 合金钢制造,表面进行氮化处理。连杆9 为铸钢件,连轩瓦片为08 高锡合金薄壁轴瓦,连杆小头装有锡青铜衬套,连杆的剖分式大头均采用螺栓连接;该泵采用飞溅润滑方式进行润滑,十字头导轨孔上部的机身内设计一个小油池,对准十字头导轨孔上部中央钻一小孔。若泵转速较低时,曲轴的圆形曲柄旋转时带上来的机油被刮油器导入小油池内.从而润滑十字头与十字头销;中间杆往复运动时,靠密封盒内2 只骨架式橡胶油封封住,动力端的机油不被带出来[1]。动力端结构详见图1。

图1 动力端示意图

3 改造后高压清洗泵的工作原理

该泵电动机通过大、小皮带轮与窄V 形皮带带动泵的曲轴旋转、曲轴带动连杆、十字头、中间杆、柱塞作往复运动。当柱塞向后运动时,进液阀打开,液体进入泵体,直到柱塞移到最后位置时(曲轴转180°),进液过程结束。柱塞开始向前运动时,泵体箱内的液体受挤压,压力升高、进液阀关闭,排液阀打开,液体被排出。

4 改造效果对比

改造前,在柱塞的往复运动过程中,填料密封位置常出现漏液问题,漏液进入连杆腔,会溅到连杆⑥上,连杆在往复运动的过程中将漏液带进曲轴腔,骨架密封,无法将所有附着在连杆上的漏液分子全部去除,漏液分子进入曲轴腔后与曲轴腔内的润滑液混合,导致润滑液变质,润滑效果下降,最终导致曲轴因润滑不良卡死。

改造后,在柱塞往复运动过程中,填料密封漏液直间漏入漏水腔,再从漏水腔出水口流走,通过骨架油封1○,保证漏水腔内的漏液不会流到曲轴腔内,更不会有漏液溅到曲轴连杆上,带入曲轴腔,防止润滑液变质乳化。改造后详见图2。

图2 新泵结构示意图

5 结论

通过本次的技术改造,原来往复式高压清洗泵的故障率大大降低,提高了主体设备的使用率,从而进一步提高了产品的成品率;其次,本次改造对设备的维护方面也是起到了很大的帮助,以往因机油乳化导致高压水洗柱塞泵曲轴卡死的故障,需3 名钳工8h 才能完成修复,对降低钳工的工作强度也起到了积极的作用;最后,通过改造,大大节省了高压水洗柱塞泵曲轴卡死的维护费用,带来了较为可观的经济效益。