水轮发电机下导滑转子松动原因分析及处理

2020-06-20

(东方电气集团东方电机有限公司,四川省德阳市618000)

0 引言

某电站共装有5台大型混流式水轮发电机组。水轮发电机为半伞式结构,设置有上导轴承和下导轴承,机组额定转速75 r/min,型号为SF350-80/18900,单机额定功率为350MW,电站总装机容量1750 MW[1][2]。水轮发电机下导轴承主要由下导滑转子、下导轴承瓦、楔子板、油槽密封盖、冷却器及挡油管组成[3]。根据发电机主轴外径尺寸,对下导滑转子内径尺寸进行配加工,再通过热套将下导滑转子与主轴结合成一体,最后下导滑转子同发电机主轴一起加工外圆面[4]。下导滑转子:最大外径φ2720mm、高855mm,重7920kg,发电机主轴:最大外径φ3000mm、高6695mm,重97115kg,下导滑转子同主轴热套设计紧量双边0.13~0.16mm,下导摆度波动、摆度值偏大的问题,最大摆度达到了0.6mm,大于国标(GB/T 7894—2009)要求的0.3mm[5],同时主轴上还有下导滑转子上窜的痕迹。出现问题期间,对下导滑转子外径尺寸、下导滑转子同主轴之间间隙检查,发现满足图纸要求[6]。调整下导瓦间隙,在下导瓦瓦温不超过报警值调节下,下导摆度约0.5mm,仍大于国标要求的0.3mm。电站其他4台机组下导摆度满足国标要求。

1 原因分析

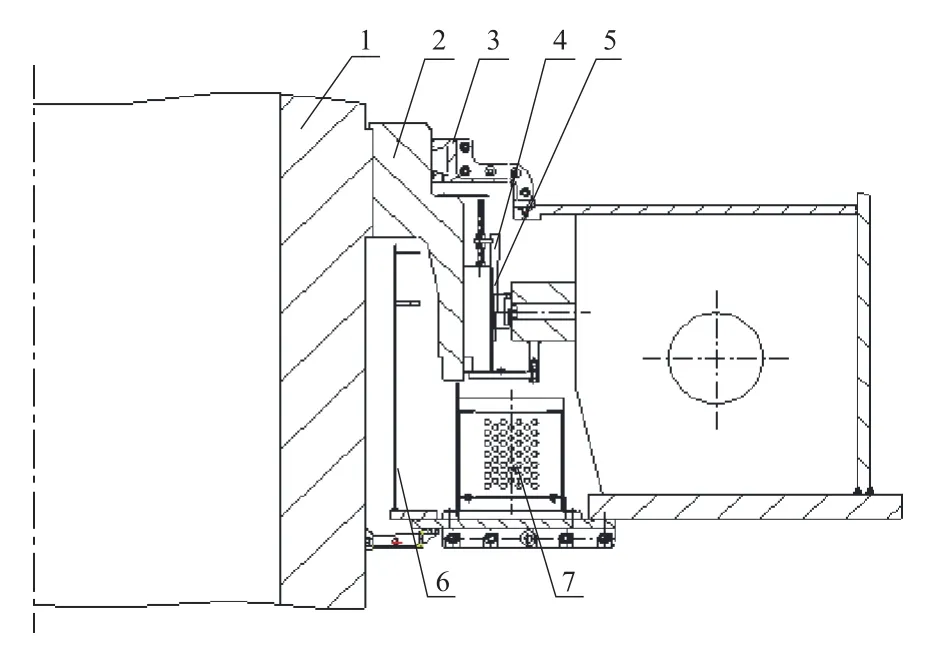

下导轴承及下导滑转子结构详见图1。

图1 下导轴承装配图Figure 1 Lower guide bearing assembly

根据下导运行情况,通过对机组进行重新盘车,对可能造成下导摆度偏大的因素逐一排查,最终初步判断主要原因是5号机下导滑转子同主轴间热套紧量偏小。机组在运行过程中,在离心力和惯性力的作用下,下导滑转子有一个向外变形和向上爬升的趋势[7],另外,机组运行过程中,下导滑转子大部分泡在热的润滑油中,同时同下导瓦摩擦生热,这样在下导滑转子同主轴间存在一个温差,根据滑转子热膨胀系数及尺寸,可以计算出,下导滑转子同主轴存在1K温差的情况下,滑转子相对主轴会产生约0.01mm的单边间隙。一旦滑转子同主轴温差较大、向外膨胀量与向外变形量之和超过下导滑转子同主轴间热套紧量时,下导滑转子即会相对主轴向上爬升,同时造成下导摆度波动和偏大问题[8]。

2 处理过程

如何才能阻止下导滑转子上窜及摆度偏大的问题?在下导滑转子上施加一个轴向力、一直压着下导滑转子是一种有效的解决思路,按照这种思路,有两种方法,一种即在主轴上焊接挡块,用挡块压着下导滑转子,阻止其上窜,但这种方法可能不能解决下导摆度偏大的问题;另外一种方法就是加大下导滑转子同主轴间的配合紧量,利用配合紧量产生的内力来克服下导滑转子上窜力。该方法虽能彻底解决下导滑转子上窜及摆度偏大的问题,但处理周期长、处理难度大。考虑到离机组正式检修期还有近半年的时间,为不耽误机组的正常发电,对下导滑转子松动先进行临时处理,即在主轴上加焊挡块,等到正式检修期之后再进行彻底处理,即加大下导滑转子同主轴间的配合紧量。

2.1 临时处理

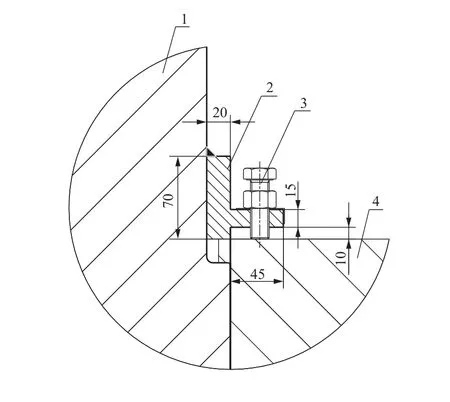

临时处理方案:在主轴圆周方向上均匀布置12个挡块,挡块的下端与下导滑转子靠紧,上端同主轴搭焊。同时,挡块外侧钻攻有螺纹孔,在挡块上设置螺栓,顶在下导滑转子上端面,通过该螺栓,即可调节12个挡块的水平度,保证下导滑转子轴线不倾斜,拧紧螺母后,通过螺栓防止下导滑转子上窜,方案详图见图2。

采用临时处理方案后,下导滑转子不再轴向往上窜动,机组稳定运行后,下导摆度不再波动,基本维持在0.5mm左右。对于临场方案,需定期检查挡块上端焊缝是否有裂纹,下导摆度一旦加大,需停机检查。

2.2 彻底处理

如前文所述,彻底处理方案就是加大下导滑转子同主轴间配合紧量,最直接的方法就是更换下导滑转子,但这样处理周期长、成本高。通过借鉴汽轮机轴系的处理经验,决定采用热喷涂金属材料3D打印方法,即在在下导滑转子内径处喷涂一层同母材接近的材料,提高下导滑转子同主轴的配合紧量[9-10]。机组检修期间,对下导滑转子彻底处理按如下过程进行。

图2 下导滑转子临时处理方案Figure 2 Temporary disposal scheme of lower guide bearing collar

2.2.1 拆下导滑转子前机组盘车检查

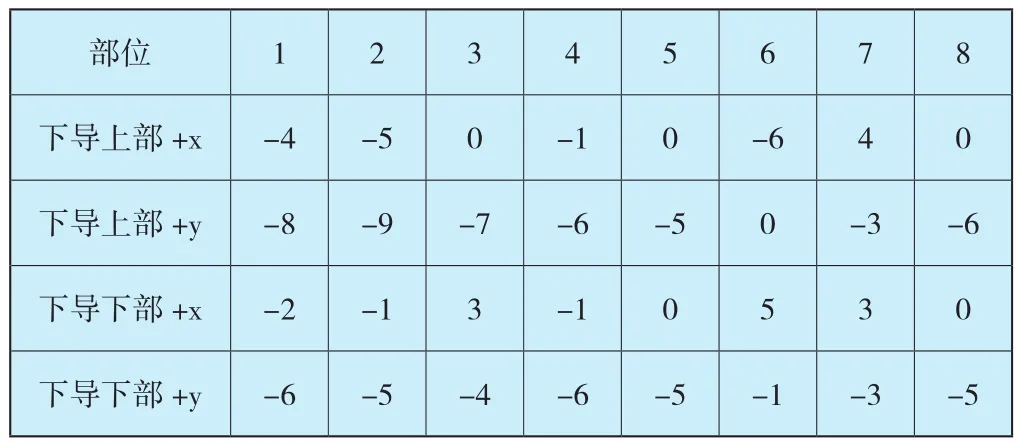

在拆下导滑转子之前,检查先前装的挡块正常,焊缝无开裂现象,检查滑转子与大轴轴向配合面无间隙(0.02mm塞尺不能通过),确认下导滑转子处于正常位置。随后,对机组进行盘车,每转动22.5°测量1组数据,共测量8组数据,结果如表1所示。由表中数据可以看出:下导摆度在正常范围内,下导滑转子处于正常位置。

表1 下导盘车数据Table 1 Data analysis of axis alignment of lower guide bearing 0.01mm

2.2.2 下导滑转子取出

为保证返厂加工后的下导滑转子同主轴完好配合,取下导滑转子之前,先在主轴及下导滑转子上打好位置配对标记。现场通过布置两圈加热片对滑转子进行加热,加热时间1.5小时,主轴同滑转子温差约12K时,利用4个5t葫芦在监控周向位移的情况下一次顺利取出下导滑转子。

2.2.3 下导滑转子同主轴配合尺寸检查

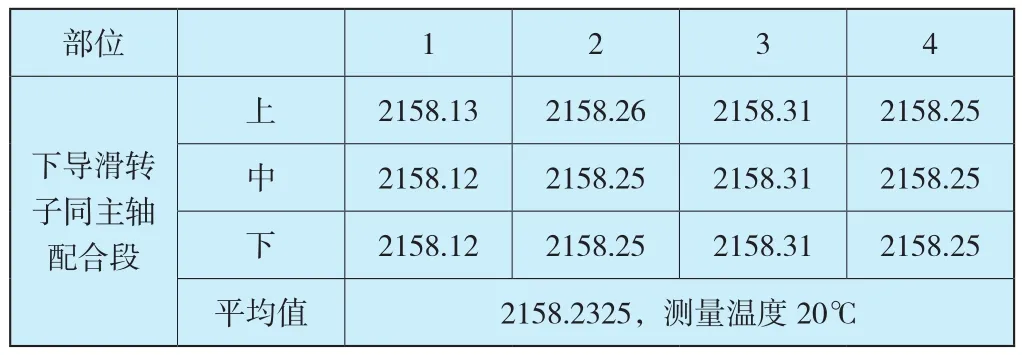

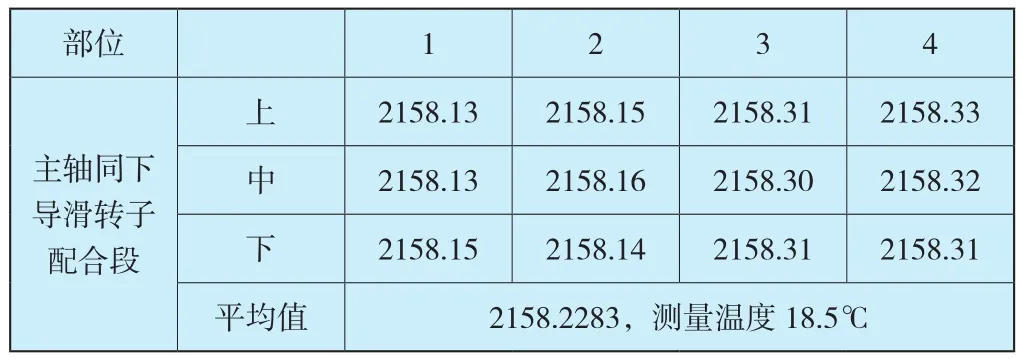

对拆下的下导滑转子和主轴,用内径千分尺,分别测量各自配合段的尺寸,下导滑转子同主轴测量位置一一对应,且同拆滑转子前位置一致,每90°测量1组数据,分别测量4组数据,具体数据见表2和表3。

表2 下导滑转子同主轴配合段尺寸Table 2 Dimensions of guide bearing collar at the cooperation with generator shaft mm

表3 主轴同下导滑转子配合段尺寸Table 3 Dimensions of generator shaft at the cooperation with guide bearing collar mm

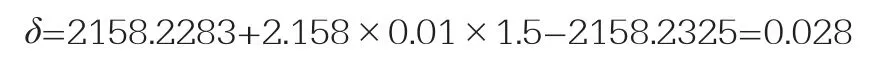

由表2和表3数据可得下导滑转子同主轴配合紧量:

其中式中2.158为下导滑转子内径基本尺寸(单位为m),0.01为滑转子热膨胀系数,1.5为下导滑转子同主轴测量温差(单位为℃)。

下导滑转子同主轴测量出的实际紧量0.028mm远小于设计值0.13~0.16mm,一旦下导滑转子同主轴存在4K的温差,两者间即无紧量,实测的数据情况同前期问题分析基是本吻合。另外,同测温的数据可以看出,下导滑转子内圆与主轴轴颈圆度趋势一致,后续下导滑转子加工只需以内径尺寸最为基准加工即可,主轴不需任何处理。这样,大大节约了主轴的运输和重新加工成本。

2.2.4 下导滑转子找正

下导滑转子返厂后,将下导滑转子上立车进行找正检查(每22.5°测量1组数据,共测量8组数据),检测下导滑转子轴颈内圆与其工作面的同轴度,结合工地测量的下导滑转子内圈与主轴配合面尺寸,结果如表4所示。

表4 下导滑转子找正数据Table 4 Alignment data of lower guide bearing 0.01mm

由表4中数据可以得到如下结论:

(1)通过数据分析计算,内圈与主轴配合面上、下中心找正偏差分别为0.0110mm和0.0098mm,满足加工找正精度要求。

(2)下导滑转子外圈的工作面与下导滑转子内圈与主轴配合面的中心偏差分别为0.1917mm和0.2367mm,方向一致。

(3)下导滑转子原加工工序:先进行内圆加工,然后热套至主轴,热套后在卧车上再次以大轴两端法兰面为基准,进行精车下导滑转子外圆工作面。

此次下导滑转子返厂加工,仍以内圈为基准,加工找正基准带,可保证此次处理同处理前下导静态摆度一致。

2.2.5 下导滑转子内圆喷涂金属层

下导滑转子内圆喷涂方法采用超音速电弧喷涂,喷涂材料采用与下导滑转子母材锻钢35A相似的304不锈钢φ1.6mm丝材,喷涂厚度为0.5mm,喷涂时间约48h。为防止喷涂过程中下导滑转子变形过大,喷涂过程中控制下导滑转子温度不超过150℃。喷涂完后,涂层同母材结合强度大于30MPa,涂层表面平整,色泽一致,硬度范围HV299~434,硬度压痕周围没有产生可见裂纹,涂层残余应力小,韧性和加工性能好。

2.2.6 下导滑转子喷涂后加工

下导滑转子喷涂后,根据加工出的找正基准带进行重新找正中心,并以滑转子与大轴的止口为基准找同轴度(拆下导滑转子前检查此处无间隙),同时将下导滑转子与主轴的配合紧量由0.028mm增大至0.25~0.30mm,对下导滑转子内外圆进行精加工。

2.2.7 下导滑转子工地重新热套

(1)工地现场,发电机主轴安装就位后,全面清理、检查下导滑转子,并将其吊放在临时支墩上,用内径千分尺复测下导滑转子轴颈内圆直径,核实下导滑转子与主轴的配合紧量。

(2)滑转子在未加热前通过4个导链与专业的吊具相连,通过调整4个导链将滑转子调平,调平后放在临时搭设的加热棚内加热,起吊工具不动。

(3)在下导滑转子轴颈外圆布置电加热器,并搭设临时围蓬,对下导滑转子进行加温,理论加温温升约35K,以达到热膨胀量约0.6mm,其中0.3mm为安装间隙值,以保证滑转子准确套装到位。

(4)下导滑转子最后起吊温度100℃,经过清扫等过程,最后到达主轴正上方时温度为65℃,主轴温度为22℃。

(5)套装下导滑转子时,当下导滑转子降至距主轴配合段约100mm时,调整下导滑转子的键槽方位,其应与主轴上键的方位一致,缓慢下落下导滑转子,并随时调整下导滑转子的键槽方位与主轴上键的方位一致,直至下导滑转子完全套装就位。就位后四面用4个导链一端与滑转子的4个吊环相连,另一端与导叶臂相连,拉紧下导滑转子,防止在冷却的过程中下导滑转子爬升,导致与轴颈间隙过大。

2.2.8 彻底处理结果

下导滑转子热套完成之后,回装发电机转动部分,经过盘车、试运行、过速及甩负荷试验等检验,下导滑转子再未出现丝毫松动现象。机组在运行过程中,下导滑转子摆度不再波动且最大摆度为0.26mm,满足国标要求。

3 结束语

本文通过对水轮发电机下导滑转子松动及摆度偏大的原因进行分析,针对电站运行需要,分别采取了临时处理方案和彻底处理方案,成功解决了下导滑转子松动及摆度偏大的问题。本文采取的方法,希望对其他电站解决类似问题有一定的借鉴作用。