探析IE手法在管道工厂化预制中的应用

2020-06-20侯向春

侯 向 春

(1.太原理工大学经济管理学院,山西 太原 030024; 2.中化二建集团有限公司,山西 太原 030021)

1 项目概况

恒逸(文莱)PMB石油化工项目作为我国“一带一路”战略中的重大项目,是由浙江恒逸石化有限公司和文莱政府合资建设的800万t炼化一体化项目。该项目位于文莱达鲁萨兰国(Brunei Darussalam)大摩拉岛(PMB),采用当前全球最先进的石油化工技术。我公司承建该项目的装置、100万t/年灵活焦化装置以及消防、循环水、污水处理等配套公用工程。该工程管道焊接工程量共有130万达因,为了能够按期完成如此大量的管道预制工作并考虑物流的便利,我公司在江苏启东建立了管道工厂化预制工厂,该预制厂占地约100万m2,预制能力能达到一天6 000达因,6个月左右完成了58万达因的预制工程量,有力保证了现场管道安装工作的进行。该预制厂总体运行良好,但还普遍存在预制深度不够、效率低成本高、质量参差不齐等方面的问题。据统计,公司现有管道预制厂预制深度普遍在40%~50%之间,预制成本约35元/寸径~45元/寸径,平均焊接合格率96%。从以上数据来看,我们的管道工程化预制还存在许多问题和不足,整体预制水平还有待提高,以下我将运用工业工程的IE手法对管道工厂化预制中可能存在的问题进行分析和研究,以便优化和提高管道预制水平。

2 IE手法简述

IE是Industrial Engineering的缩写,即工业工程。根据工业工程定义可知,工业工程是一门应用性工程专业技术,它综合运用数学、物理和社会科学的专门知识和技术,通过方法研究和时间研究等方法,提高生产力,实现生产标准化和高效化。IE手法用科学的分析方法对生产系统进行观察、记录、分析,并对系统问题进行合理化改善,最后实现结果的标准化。IE手法分为方法研究和时间研究,其中方法研究包括工序分析、操作分析、动作分析、布置规划,时间研究指时间分析。IE手法体系与管道工厂化预制的全流程息息相关,充分利用IE手法对其中存在的问题进行分析和解决,对于提高管道工厂化预制效率、降低成本非常有效。

3 IE手法在管道工厂化预制中的应用

3.1 预制工序分析

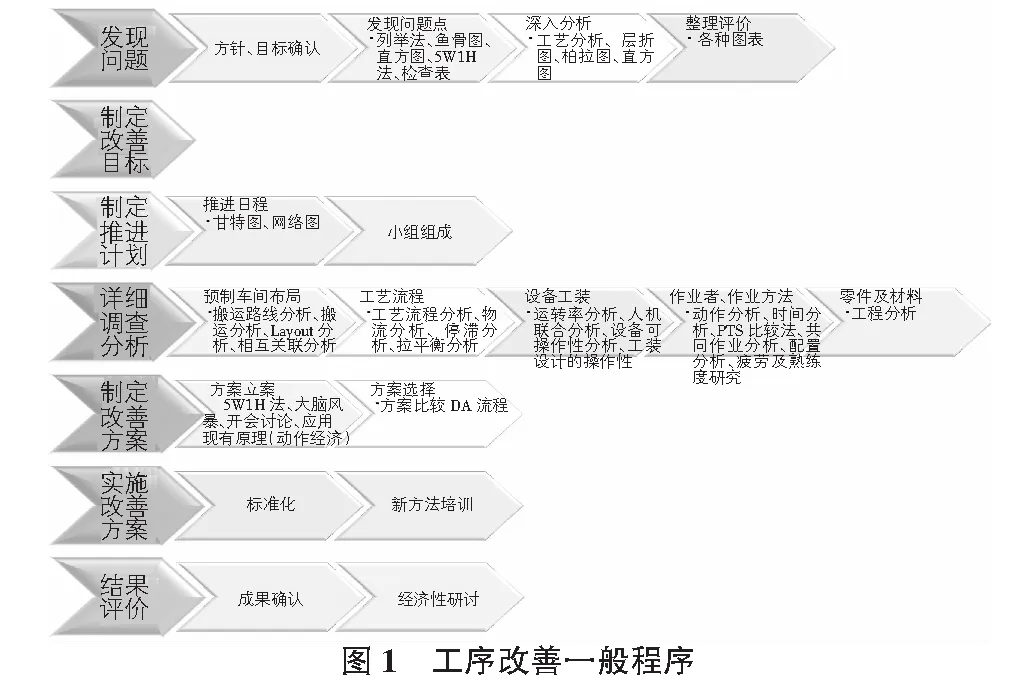

工序是组成生产过程的基本单位,是操作者、机器对劳动对象连续进行生产活动的综合,分析是对该部分生产活动的研究。预制工序分析的目的是通过分析整个管道工厂化预制工艺流程,找出其中存在的主要问题进行改善和优化,工序改善一般程序见图1。由于管道工厂化预制工序流程与常规工厂产品生产流程类似,可以借鉴工业工程管理的工序分析法对管道工厂化预制工序进行分析和优化,管道工厂化预制工序流程见图2。通过对国内外管道预制工厂进行考察调研,了解行业当前的效率和成本水平,找出自身存在的问题和差距,运用IE手法中的列举法、鱼骨图、5W1H法等方法找出问题存在的根源,根据问题需要改善的程度设定改善目标,针对解决问题的实施事项制定推进计划,明确日程和责任人。运用合适的IE手法对问题进行深入地研究和分析,一定要做到分析过程的科学性。制定改善方案,有计划性地推进方案的实施,对照改善目标对结果进行确认并对方案的优劣进行评比和评价。

3.2 预制操作分析

预制操作分析是通过对以人为主的工序的详细分析和研究,使工人、工件、机器三者得以科学组合和合理布置,让工序结构更加合理、效率更高。主要有人机操作分析、联合操作分析和双手操作分析三种方法。人机操作分析通过观察和记录某项作业同一时间的工作情况,然后加以科学分析,寻找出使人与机器配合更加协调的作业方法,提高操作工人和机器的效率。一般可用于分析一名作业者操作一台或多台机器的情况,例如利用人机操作分析发现焊缝热处理工序影响操作工人和热处理机作业效率的原因,判断一名操作工人可以同时操作几台热处理机处理多少道焊缝。联合操作分析是用于分析由多名工人共同作业的工作是否存在不经济、不合理和浪费等现象的一种分析方法。目的是提高作业班组的配合度,减少总空闲时间和等待时间。例如利用联合操作分析对组对、打底焊工序各工种工作进行合理调配,取消空闲或等待时间,减少周期时间,使机器获得最大利用率。

3.3 预制动作分析

预制动作分析通过研究工人在进行管道预制作业时的身体动作,找出其中存在的停滞、无效动作、次序不合理、浪费等不合理现象,并使用相应方法优化作业过程,提高作业效率和作业质量。其实质是消除作业中的无效动作和浪费现象,减少工人疲劳,提高工作效率。管道工厂化预制经过在我国石化项目中的大规模的推广和应用,预制工艺已趋于成熟,各工种的作业内容已比较固定,各工序的作业动作也已形成固定模式。对于管道工厂化预制各工序的习惯动作是否还有潜力可挖,需要利用动作分析方法将各工序的动作分解成18种动素进行仔细研究和科学分析,找出各工序中存在的不合理现象;依据动作经济原则,利用PDCA方法进行动作分析改善;若改善效果显著,应编制成新的作业指导书、安全操作规程并发布实施。例如:管段焊口热处理保温毯设计成可拆装卡扣式,这样既提高了作业效率也减少了材料浪费;制作专用组对工装提高管段组对效率;小口径管段焊口热处理采用小型热处理炉整体热处理,不仅能提高热处理能力还能保证热处理质量。

3.4 预制车间布置规划

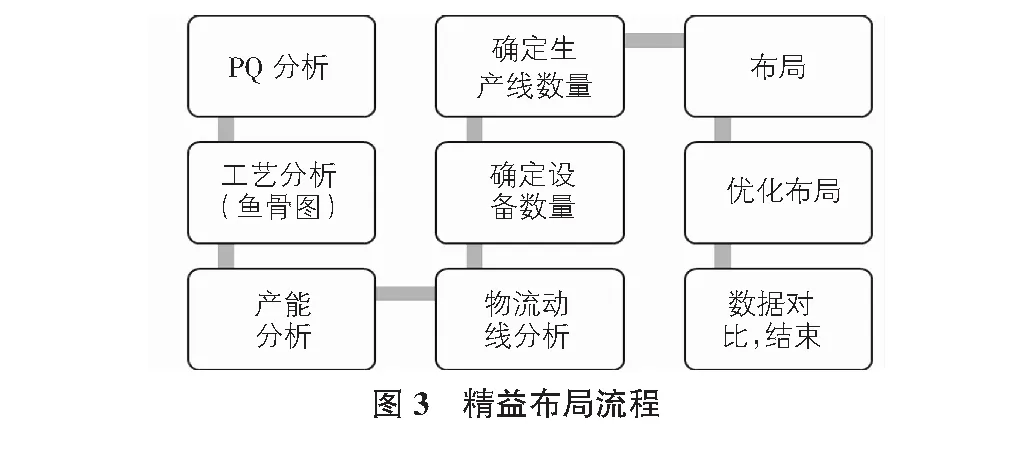

为保障管道预制车间能够高效率运行,需对车间进行科学布置规划,包括设备布置、原材料及构配件堆放、车间出入口设置、水电气暖管线布置等。一个管道工厂化预制车间一般划分为8个区域:管子材料堆放区、管件材料堆放区、管子切割下料区、管段组对区、自动焊接区、管段无损探伤区、管段后处理区、管段成品堆放区,各区域工位设置见表1。按照IE手法中的精益布局七原则优化设计各区域位置、面积、设备数量及物流方案,最大程度消除管道预制在人机料法环各个环节的浪费,实现五者最佳结合布局。精益布局流程见图3。

表1 预制厂工位设置

3.5 预制时间分析

大多企业都知道提高效率就是增强企业竞争优势,但总停留在定性方法上,导致许多时间在不知不觉中白白浪费。时间分析通过对时间和产出做定量分析,找出不合理的地方,从而进行改善的方法,是提高生产效率的重要手段。运用时间分析方法对管道工厂化预制各工序作业时间进行测定、对比、分析,甄别出没有合理利用的时间,进而加以改善,提高生产效率。在作业时间标准化的基础上,成本分析也有了可靠依据。

4 结语

IE手法在管道工厂化预制中的应用有很大潜力可挖,科学运用IE手法改善管道预制作业方法对提高生产效率、降低生产成本非常有效。本文只是对IE手法在管道工厂化预制方面的应用进行了简单探讨和分析,IE手法在工程质量管理、进度管理和材料管理等方面也有广泛的应用,建议项目管理团队强化对工业工程方法的学习和研究,将IE手法应用到日常的项目管理工作中,不断地发现问题、分析问题、改善方法,提高生产效率,促进企业经济效益,增强企业市场竞争力。