图像自动识别与采集技术在麻/棉织物检测中的应用

2020-06-20万小蕙夏正球

潘 全,万小蕙,夏正球

(湖北省纤维检验局,湖北武汉430061)

0 引言

麻棉混纺产品因兼具了麻、棉纤维各自的优点,不但低碳环保、透气性好、舒适性强,而且具有独特的凉爽感,与当下纺织服装流行趋势相吻合,受到越来越多消费者的青睐。纤维成分作为纺织品测试的重要质量指标之一,在纺织工业、商品交易和国际贸易中有极其重要的地位。对于麻/棉混纺类产品,由于同属化学性质相似的纤维素纤维,无法采用常规的化学溶解法测定其混纺比例,但可采用显微镜的方法进行鉴别[1]。在2020年之前,国内常用于麻/棉混纺产品检测的相关标准为FZ/T 30003—2009《麻棉混纺产品定量分析方法:显微投影法》和SN/T 0756—1999《进出口麻/棉混纺产品定量分析方法:显微镜投影仪法》(已于2019年12月31日作废)。这两个标准方法主要借助于人工目光进行识别,存在人工成本高、检测周期长、易产生误差等问题,已很难满足大批量出口和日常贸易的快速检测需求[2]。

本文主要针对不同种类麻/棉样本,采用基于图像处理的自动识别与采集分析系统和人工检测的结果进行比对分析,对该智能系统的准确度、重复性及稳定性进行验证。

1 试验

1.1 处理系统的工作原理

1.1.1 技术原理流程图

基于图像处理的麻棉自动识别与采集分析系统包括控制模块、算法模块和试验结果管理模块,分析装置通过控制单元控制XYZ高精度电动平台Z轴聚焦,同时沿X轴、Y轴方向联动平移,实现自动三轴全覆盖场景扫描,采集针对麻、棉纤维纵向截面形态的显微清晰图像,由算法模块进行特征目标自动提取、测量、识别和计数,通过试验结果管理模块记录数据并输出纤维成分结果报告。技术原理流程图详见图1。

1.1.2 纤维图像的提取和识别

通过控制模块采集到的高清图像预处理后,输入到后台算法模块,算法模块调用全局清晰度判别算法单元,通过图像梯度信息计算出对应被测图像清晰度值,判断当前场景对应扫描采样中最清晰的图像,然后输出图像清晰度判别结果。

1.1.2.1 清晰度判别算法

其中:和分别是语言变量Rij和对应的三角模糊数,当Rij≻时,Fij表示Rij相对于获得的收益,Rij越优,获得的收益越大;当Rij时,Fij表示Rij相对于产生的损失,Rij越劣,产生的损失越大;当时,Fij表示Rij相对于既无获得收益也无产生损失。

首先,计算图像水平方向梯度gx和垂直方向梯度gy,然后通过水平方向梯度和垂直方向梯度按式(1)计算梯度图,并按式(2)计算梯度方向。最后,将得到的sobel梯度图彩色图像转为黑白图像。由于图像梯度去除了很多不必要的信息(如不变的背景色),加重了轮廓,通过比较梯度图可得到轮廓最明显的图像,也是最清晰的图像xi。

1.1.2.2 有效场景判别算法

通过深度学习网络模型,分析判别场景是否有效。具体包括:图像预处理,即将清晰度判别中最清晰的图像通过填充的方法得到训练样本;图像识别,即通过训练样本构建Resent-18的模型进行图像识别;模型训练,即先将测试数据输入到经过训练后的模型中,获得预测目标类别(简单样本、复杂样本和背景样本),然后将复杂样本和背景样本留存,将得到的简单样本直接输入算法模块的目标定位算法单元中。

1.1.2.3 目标定位算法

目标定位算法单元通过Mask RCNN深度学习网络模型,分析定位纤维目标位置信息,并输出有效场景上对应目标的定位结果和轮廓信息,其定位的效果图详见图2。

1.1.2.4 纤维提取算法

当得到纤维目标区域后,由于纤维大小位置及存在的交叉问题,需通过纤维提取模块得到每根纤维。先由Mask RCNN得到每张图像上纤维的掩码轮廓,再建立与原图相同大小的mask图像。由于每张图像中存在大小各异的不同纤维,甚至出现交叉,因而需将图像转化为二值图,并将其中一根纤维区域的像素值设置为1(白色),其他区域的纤维像素值设置为0(黑色);将原图与掩码图进行运算得到结果图,即将交叉部分分离,得到单根纤维的掩码图;同理,其他位置的纤维依次进行分离,得到每一根纤维的掩码图;用每根纤维的轮廓计算纤维的面积,通过先验值筛掉大小不合适的纤维。以3×3图像为例,结果图像如图3所示。

1.1.3 输出判别结果

当后台算法模块得到纤维目标定位算法单元输出的结果后,调用局部清晰度判别算法单元,通过局部目标图像梯度信息计算出局部被测图像清晰度值,判断当前场景对应扫描采样中最清晰的纤维目标,并输出局部清晰判别结果。

1.1.4 统计查询和报告导出

算法模块分析完成后将分析结果输入到结果管理模块,结果管理模块将对应试验结果写入到对应的试验编号数据库存储。当试验完成后,可在数据查询页面下查询到相应的试验结果,并可输出试验报告。

1.2 样本的制备

1.2.1 样本取样

为确保所选样本的代表性和均匀性,参照FZ/T 30003—2009《麻棉混纺产品定量分析方法:显微投影法》的取样方法准确取样。

1.2.2 样本制备

使用哈氏切片器作为制片工具,液体石蜡作为混匀介质,制备纤维纵向载玻片样本。

2 结果与讨论

2.1 麻/棉混纺样品检测

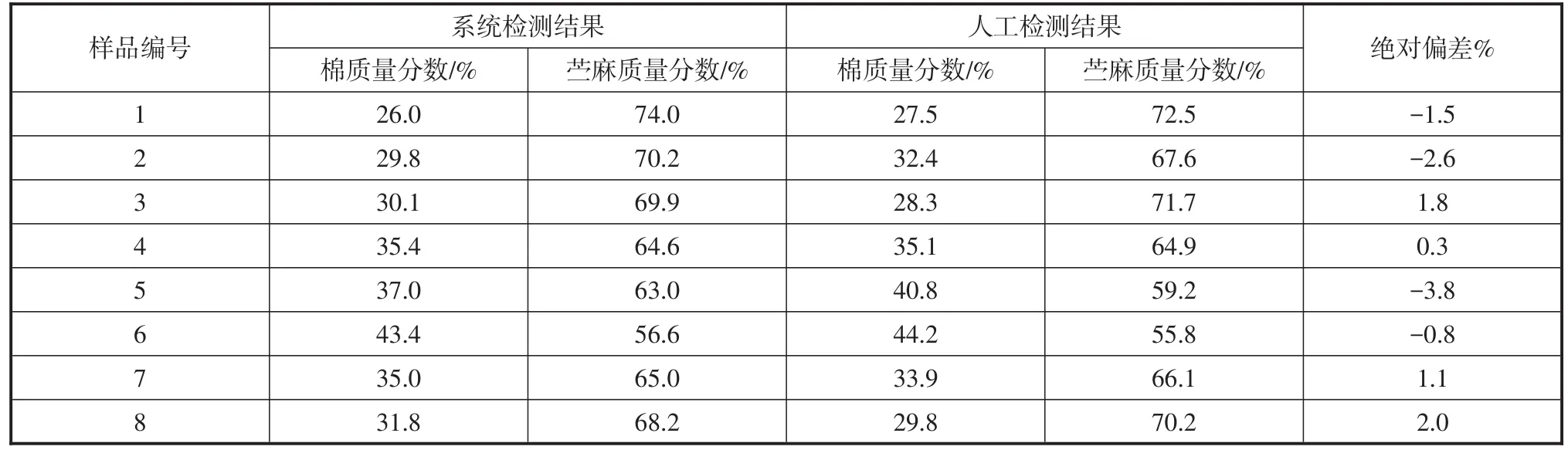

由于目前日常检测中常见的麻纤维主要为亚麻、苎麻及大(汉)麻,因此本文初步选用24个样本对象,3种类别产品各取8个样本分别经过人工检测和系统智能测试,测试结果见表1~3,并且通过式(3)计算两者的偏差率。

式(3)中:

S——系统测试与人工测试结果的绝对偏差值,以棉纤维含量为分析对象;

Hi(C)——系统测试数据;

Ha(C)——人工检测数据。

根据GB/T 29862—2013《纺织品纤维含量的标识》标准规定,当产品含有两种及以上的纤维时,每种纤维含量允差为5%。故本试验以5%作为含量准确度的限定值。由表1~3可知,本试验中3种麻/棉混纺样本系统测试与人工检测结果的差值均在限定允差范围内,表明系统测试结果准确度较好。

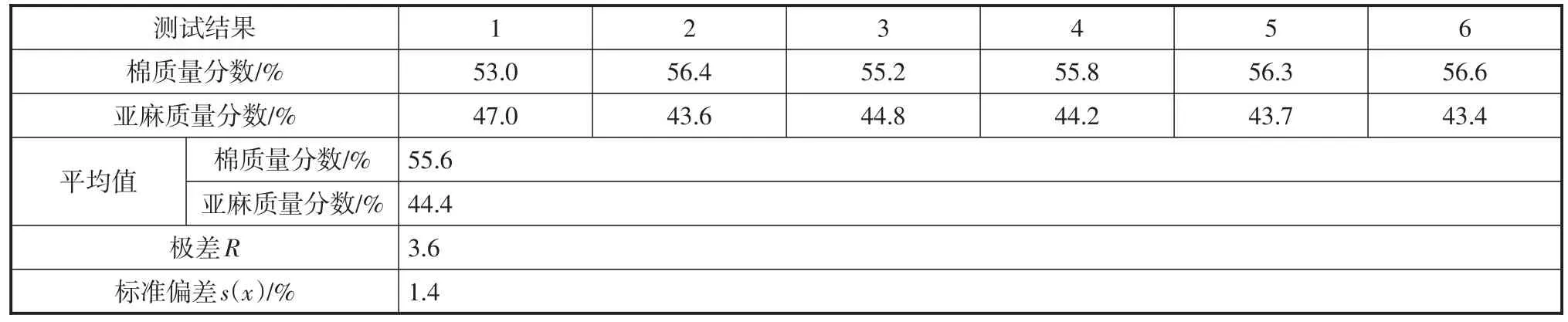

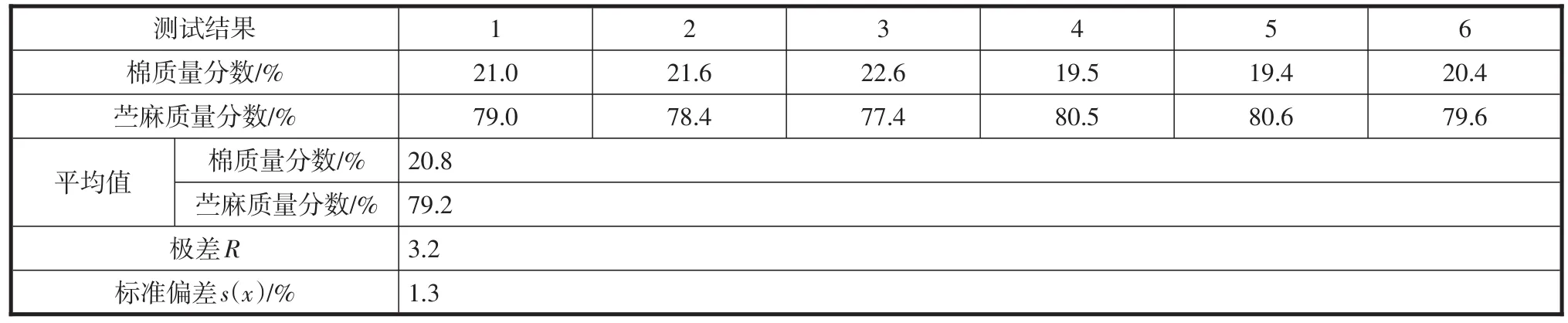

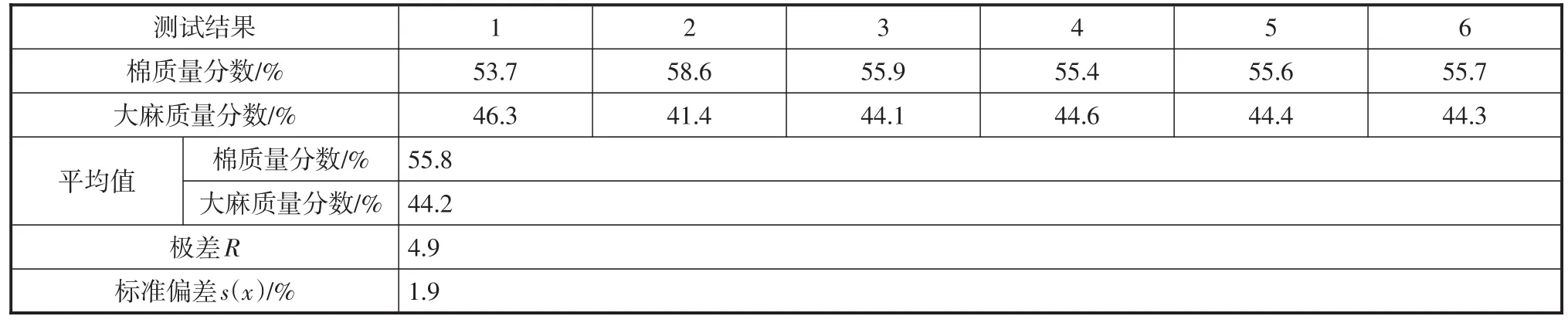

2.2 麻/棉自动识别与采集系统重复性验证

本试验采用极差法对系统重复性进行验证。对亚麻/棉、苎麻/棉、大(汉)麻/棉3种类别样本分别进行6次独立重复测试,通过式(4)计算试验样本标准偏差s(x)。其中,极差系数C可通过JJF 1059.1—2012《测量不确定度评定与表示》中的极差系数表查获:当n=6时,C=2.53。

式(4)中:

s(x)——系统6次测试结果的标准偏差;

R——极差,指测试数据中最大值与最小值之差(以棉纤维含量计算)。

由表4~6可知,通过极差法计算得到3种麻/棉混纺样本的标准偏差分别为1.4%、1.3%和1.9%,均在标准要求的2%范围内,表明该系统测试样品结果的重复性较好,可用于麻/棉混纺产品的纤维含量测定。

表1 亚麻/棉混纺纱系统测试与人工测试结果对比

表2 苎麻/棉混纺纱系统测试与人工测试结果对比

表3 大(汉)麻/棉混纺纱系统测试与人工测试结果对比

表4 亚麻/棉混纺纱系统6次重复性测试结果分析

表5 苎麻/棉混纺纱系统重复性测试结果分析

表6 大(汉)麻/棉混纺纱系统重复性测试结果分析

3 结论

(1)基于图像处理的麻/棉自动采集与识别分析系统针对麻/棉混纺产品进行纤维成分含量的分析测定,该系统的高精度X、Y、Z三轴自动控制平台可取代传统手动控制聚焦和手动平移切换视场的人工操作方式,可自动化完成载玻片样品全局扫描采集图像。

(2)通过系统自动提取有效目标,实现自动识别、测量、统计计数,取代传统的人工目光筛选和手动标注测量等重复操作,不仅能有效减少人工劳动量,提高检测效率,还可以规避测量过程中由于人的主观因素导致的测量误差,可客观准确地反映产品信息。

(3)基于图像处理的麻/棉自动采集与识别分析系统能够提供客观、稳定、可追溯的麻/棉混纺产品纤维含量检测结果,该技术的应用可促进纺织品检测技术的提升,为检测装备智能化发展奠定了一定的技术基础。