钢渣混凝土桩在软基处理中的应用研究

2020-06-19卢忠玉

摘要:钢渣是一种物理力学性能良好的筑路材料,钢渣混凝土樁属于钢渣末端利用的途径之一。文章根据设计文件,对长螺旋钻孔管内泵压混凝土及振动沉管灌注成桩两种施工工艺进行配合比设计,并采用振动沉管灌注成桩施工钢渣混凝土桩。结果表明,钢渣吸水率大,坍落度经时损失较大,钢渣混凝土施工宜采用振动沉管灌注成桩,通过对钢渣混凝土桩单桩承载力及复合地基承载力进行试验,结果完全满足要求,具有切实的可行性。

关键词:钢渣混凝土桩;配合比;施工工艺;承载力

0 引言

本文根据设计文件,对长螺旋钻孔管内泵压混凝土及振动沉管灌注成桩两种施工工艺进行配合比设计,并采用振动沉管灌注成桩施工钢渣混凝土桩。

1 钢渣混凝土桩概念

钢渣混凝土桩与水泥粉煤灰碎石桩类似,水泥粉煤灰碎石桩是在碎石桩的基础上发展而来的,通常是由水泥、粉煤灰、碎石和石屑按照一定的比例,加适量的水拌和形成的一种低强度桩,通过振动沉管或长螺旋钻杆管内泵压混凝土灌注成桩,从而与桩间土、褥垫层一起构成复合地基[1]。钢渣混凝土桩采用钢渣替代碎石,其施工方法与施工工艺与水泥粉煤灰碎石桩基本相同。

2 钢渣混凝土桩设计要求与施工工艺

2.1 钢渣混凝土桩设计

本项目部分路段为软土地基,其地质概况为:0~0.3 m为耕植土、淤泥;0.3~4.0 m为灰黄色黏土,软塑状;以下为碎石土或泥岩、砂岩等。对于软土地基深度>3 m的路段,采用钢渣混凝土桩复合地基进行处理,桩长由软土层厚度确定,桩端穿过软弱土层,并嵌入持力层0.5~1.0 m,持力层宜取稳定的坚硬土层或风化基岩,风化基岩取小值,土层取大值。桩径为500 mm,桩体为钢渣混凝土,平面布置形式采用等边三角形,桩间距“d”由场地地质条件确定,一般取0.8~1.2 m。采用长螺旋钻孔管内泵压混凝土的施工工艺灌注成桩。检测以单桩复合地基载荷试验为主要手段。复合地基承载力根据路基填土高度而定,但要求>150 kPa[2]。

2.2 施工工艺

钢渣混凝土桩成桩工艺一般分为振动沉管灌注成桩与长螺旋钻孔管内泵压混凝土灌注成桩,两种成桩工艺各有优缺点。振动沉管灌注桩由于设备及施工工艺本身问题,容易造成缩径、断桩及夹泥等质量通病,施工时采用翻斗车和人工运输,效率相对较低,且由于振动施工,容易对已打桩带来不良影响。而由于设备及施工工艺本身问题,长螺旋钻孔管内泵压混凝土灌注成桩对混合料的可泵性和施工和易性要求相较于振动沉管灌注桩更高,同时对配比要求更严格,施工过程中一旦质量控制措施不当,容易引起窜孔、堵管及断桩等质量通病。

3 配合比试验及施工工艺选择

3.1 原材料

水泥:采用P.O 42.5的润丰牌普通水泥,生产厂家为华润水泥(南宁)有限公司,表观密度为3.1 g/cm3;水:自来水,表观密度为1 g/cm3;细骨料:中砂,细度模数为2.9,表观密度为2.65 g/cm3;粗骨料:钢渣,粒径为4.75~20 mm,表观密度为3.387 g/cm3;粉煤灰:采用钦州生产的Ⅱ级粉煤灰,其表观密度为2.3 g/cm3;外加剂:采用南宁市雨润建材化工有限公司生产的高效缓凝型减水剂(WYF-H),建议掺量为1.5%~2%,减水效果为25%~30%。

3.2 配合比设计

一般而言,振动沉管灌注成桩坍落度为30~50 mm,长螺旋钻孔管内泵压混凝土灌注成桩坍落度为160~200 mm。在参照以往经验和资料的基础上,按照《普通混凝土配合比设计规程》(JGJ 55-2011)中的相关规定,基于体积法设计钢渣混凝土配合比。

从组成材料性能与工程造价考虑,参考CFG桩施工经验,考虑沿海地区混凝土耐久性的影响,将钢渣混凝土桩强度等级设定为C20。基于钢渣吸水率大的特点,振动沉管灌注用钢渣混凝土坍落度控制在50~70 mm,要求长螺旋钻孔管内泵压混凝土灌注成桩用钢渣混凝土出机坍落度≥200 mm,和易性良好,满足泵送施工要求[3]。混凝土拌和物性能试验参照《普通混凝土拌和物性能试验方法标准》(GB/T 50080-2016)进行,测定混凝土拌和物表观密度,初始及40 min坍落度,观察混凝土和易性,并测定7 d、28 d强度。

钢渣表观密度为3 500 kg/m3,普通混凝土骨料的密度为2 600 kg/m3左右,根据现有资料及研究,采用钢渣等体积替代混凝土骨料进行钢渣混凝土配合比设计时,混凝土容易出现分层、离析等现象,灌注成桩后容易引起质量通病。为提高钢渣混凝土的和易性,本试验提高了胶凝材料用量,胶凝材料用量分别为350 kg/m3、400 kg/m3、450 kg/m3,粉煤灰替代水泥用量为30%。

3.2.1 振动沉管灌注桩用钢渣混凝土配合比设计

本试验振动沉管灌注桩用钢渣混凝土配合比见表1,试验结果见表2。

表1、表2反映了振动沉管灌注桩用钢渣混凝土配合比及对应于各配合比下的坍落度、7 d强度和28 d强度。由表1、表2可以得出如下结论:钢渣混凝土和易性、7 d强度、28 d强度满足施工要求。

3.2.2 长螺旋钻孔管内泵压混凝土灌注成桩钢渣混凝土配合比设计

本试验长螺旋钻孔管内泵压混凝土灌注成桩钢渣混凝土配合比见表3,试验结果见表4。

表3、表4反映了长螺旋钻孔管内泵压混凝土灌注成桩钢渣混凝土配合比及对应于各配合比下的坍落度经时损失、7 d强度和28 d强度变化。由表3、表4可以得出如下结论:

(1)不同水灰比、砂率、减水剂用量条件下,钢渣混凝土初始坍落度均能满足要求,但40 min时,钢渣混凝土坍落度损失都很大,不能满足泵送要求。

(2)随着胶凝材料用量和砂率的升高,钢渣混凝土各龄期强度均在不断提高,钢渣混凝土强度胶凝材料用量为400 kg/m3,砂率为42%时,钢渣混凝土7 d强度、28 d 强度最高。

3.3 施工工艺选择

鋼渣混凝土桩施工在原材料合格的条件下,按照配合比设计及现场条件选用相应的施工工艺,做好质量控制措施,无论是采用振动沉管灌注成桩还是采用长螺旋钻孔管内泵压混凝土灌注成桩,都可以保证钢渣混凝土桩的施工质量。

振动沉管灌注成桩出现的质量通病一般为断桩和缩径。断桩的原因主要有:(1)桩间距过小;(2)拔管速度过快;(3)软硬土交界处,受到振动击外力影响而产生剪切破坏[4]。缩径的原因主要是拔管速度过快。因此,在采用振动沉管灌注成桩时,按照设计及试桩确定的施工参数,控制好拔管速度,施工质量容易得到保证。

长螺旋钻孔管内泵压混凝土灌注成桩的质量通病一般为窜孔、堵管及断桩。窜孔的原因主要包括:(1)桩位定位不精确;(2)长螺旋管身垂直精度未能校准。堵管是钢渣混凝土桩施工时普遍出现的问题,主要是由于:(1)混合料配合比及和易性不良;(2)泵送与拔管速度不协调[5]。断桩与堵管现象产生的原因基本一致。可见,在长螺旋钻孔管内泵压混凝土灌注成桩时,精确布桩,严格按照配合比设计,控制好拔管速度是非常重要的。

综上,在施工钢渣混凝土桩时,采用长螺旋钻孔管内泵压混凝土灌注成桩施工工艺,混合料坍落度经时损失过大,40 min时的坍落度已经不能满足规范及施工要求。因此,采用振动沉管灌注成桩施工钢渣混凝土桩。

4 钢渣混凝土桩质量检测

4.1 钢渣混凝土桩单桩承载力

钢渣混凝土桩单桩承载力按照《建筑基桩检测技术规范》(JGJ 106-2014)中单桩竖向抗压静载试验进行。

钢渣混凝土桩单桩竖向抗压静载试验结果见图1、图2。

图1~2反映了钢渣混凝土桩单桩竖向抗压静载试验及试验结果,可以得出如下结论:

荷载加载到500 kN时,总沉降量为10.6 mm,沉降量偏小,Q-s曲线缓降,无明显陡降段,s-lgt曲线呈平缓规则排列。综合分析,该桩极限承载力>500 kN,单桩承载力特征值>250 kN,超过了设计要求。

4.2 钢渣混凝土桩复合地基承载力

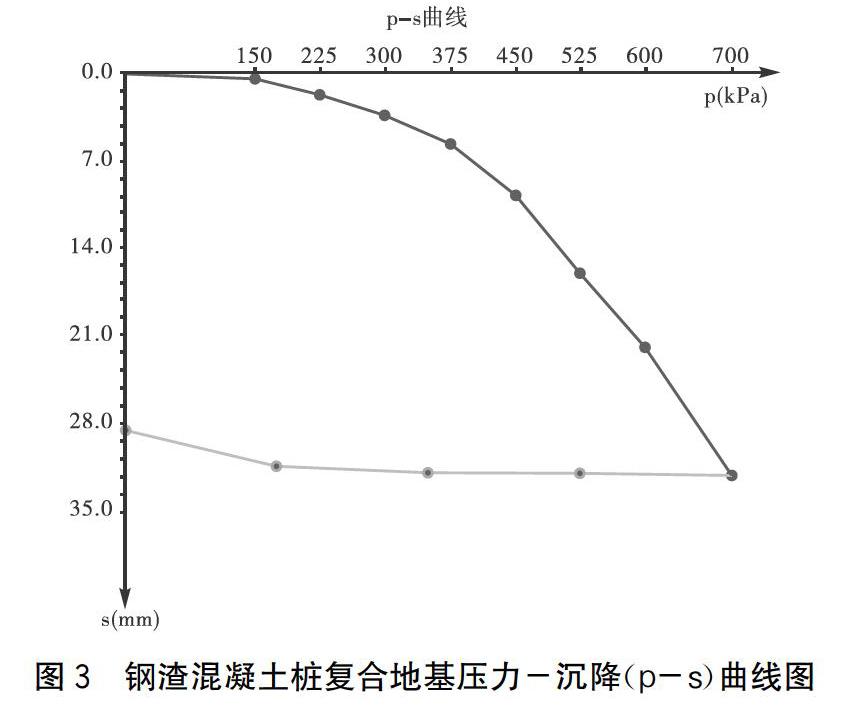

钢渣混凝土桩复合地基承载力按照《建筑地基检测技术规范》(JGJ 340-2015)进行复合地基荷载试验,试验结果见图3。

图3反映了钢渣混凝土桩复合地基载荷试验结果,可以得出如下结论:

(1)钢渣混凝土桩复合地基压力-沉降(p-s)曲线是平缓的光滑曲线,总沉降量为32.2 mm,沉降量偏大,综合分析,钢渣混凝土桩复合地基承载力特征值为350 kN。

(2)钢渣混凝土桩复合地基承载力特征值远远大于设计文件要求的处理后复合地基承载力特征值>150 kN的要求。说明钢渣混凝土桩采用振动沉管灌注成桩是完全可行的。

5 结语

(1)钢渣混凝土坍落度经时损失大,不能满足长螺旋钻孔管内泵压混凝土的施工要求。

(2)振动沉管灌注施工钢渣混凝土桩,通过对桩体质量进行检验,远远大于设计对复合地基承载力的要求,所以采用振动沉管灌注施工钢渣混凝土桩处理软基是切实可行的。

(3)利用钢渣处理软基,可以保护环境,降低工程造价,取得良好的经济效益和环境效益,对同类工程施工也有一定的借鉴意义。

[1]卞 京.CFG桩—网复合地基处理滨湖区公路深厚软基工作形态及沉降特征研究[D].重庆:重庆交通大学,2017.

[2]兰素恋,徐志强,张红日.钢渣桩在滨海公路软基处治中的应用研究[J].红水河,2017,36(3):76-78,90.

[3]彭 丹.CFG桩在软弱路基中的处理技术[J].河南建材,2015(5):9-10.

[4]朱仲毅.沉管灌注桩常见质量通病的分析与控制[J].山西建筑,2004,30(22):35-36.

[5]王功勋.CFG桩施工常见问题及处理措施[J].科技创新与应用,2012(10):166.

作者简介:卢忠玉(1989—),助理工程师,硕士研究生,从事道路工程方面的研究工作。