加氢汽油博士试验不通过的原因分析及对策探讨

2020-06-19刘东英

摘 要 中海油东方石化有限责任公司(以下简称东方石化)加氢原料汽油中硫含量逐渐增加,汽油在加氢精制降低总硫的同时,产生了二次大分子硫醇[1],即使加氢后汽油产品中总硫质量分数降低至8.5mg/kg以下时,仍有博士试验不通过的情况,制约着汽油产品出厂。因此,东方石化以化验分析数据为基础,通过与其他炼厂技术人员进行交流,分析博士试验不通过的主要原因,提出了加氢后的汽油进一步经过固体碱脱硫-固定床脱臭组合工艺脱硫、脱硫醇的处理方案,二次降低产油品中硫醇的含量,使博士试验通过。

关键词 汽油标准;博士试验;硫醇硫;汽油脱臭

在国Ⅲ、国Ⅳ汽油标准中,采用博士试验的定性指标和硫醇硫的定量指标,二者只要满足其一即可,这一要求一直持续沿用到国V标准的施行。国V汽油标准、国Ⅵ汽油标准中对硫质量分数的规定仍然是不大于10 mg/kg,但对硫醇硫含量的指标已经去掉,保留了对硫醇硫定性检测的博士试验指标,博士试验成为必检项。

化学性质不稳定的硫醇主要分布在液化石油气、汽油等低沸点的组分中,在低沸点油品中,硫醇是一种使油品产生恶臭且会影响油品质量的硫化物,硫醇还是一种引发油品中的活化化合物氧化叠合生成胶状物的氧化引发剂,减低了油品的安定性。国V汽油标准、国Ⅵ汽油标准中对硫质量分数的规定是不大于10mg/kg,硫醇硫定性检测的博士试验指标为必检项,且要求油品的博士试验通过。

1汽油加氢生产现状

1.1 汽油加氢装置生产情况

目前东方石化汽油加氢装置采用全馏分催化汽油选择性加氢脱硫技术,加工处理DCC稳定汽油,生产国V汽油、国VI汽油。加氢汽油来源DCC稳定汽油直供料,东方石化汽油产品单一,无其他无硫组分进行调和。按照炼油厂内部要求,对汽油加氢装置流出到成品罐的全馏分加氢精制汽油产品的硫质量分数按不大于8.5mg/kg的指标进行控制,将博士试验作为必检项目进行日常分析。

1.2 加氢汽油产品情况

DCC稳定汽油含有一定的硫醇,而且集中在相对沸程较低的轻汽油馏分中。在经过氧化脱臭使硫醇硫质量分数降至10mg/kg以下时,博士试验通过率较高。然而,汽油经过加氢处理后,即使硫醇硫质量分数在5mg/kg以下,也难以通过博士试验,影响到了汽油产品的出厂。我们开始重视汽油的博士试验分析问题,以免博士试验不通过而影响到汽油加氢装置的日常生产。

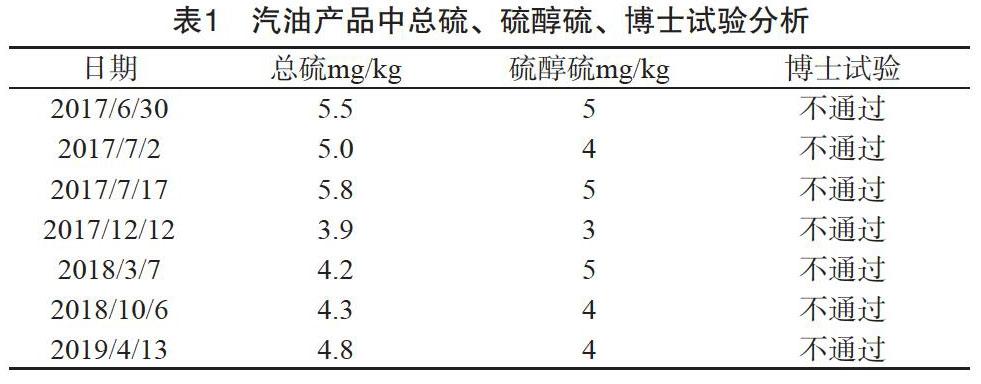

表1为汽油产品中总硫、硫醇硫及博士试验分析,在汽油加氢装置流出产品中总硫质量分数小于8.5mg/kg,硫醇质量分数小于5mg/kg的情况下,汽油产品博士试验仍然不通过。

2博士试验不通过的原因分析

2.1 汽油原料方面原因分析

根据催化裂化过程中硫化物的分配及转化规律[2],原料中硫化物增加时,相应的转移到汽油馏分中的醚和噻吩也会增多,这部分硫化物分解生成硫醇,使得DCC稳定汽油中硫醇含量相应增加。

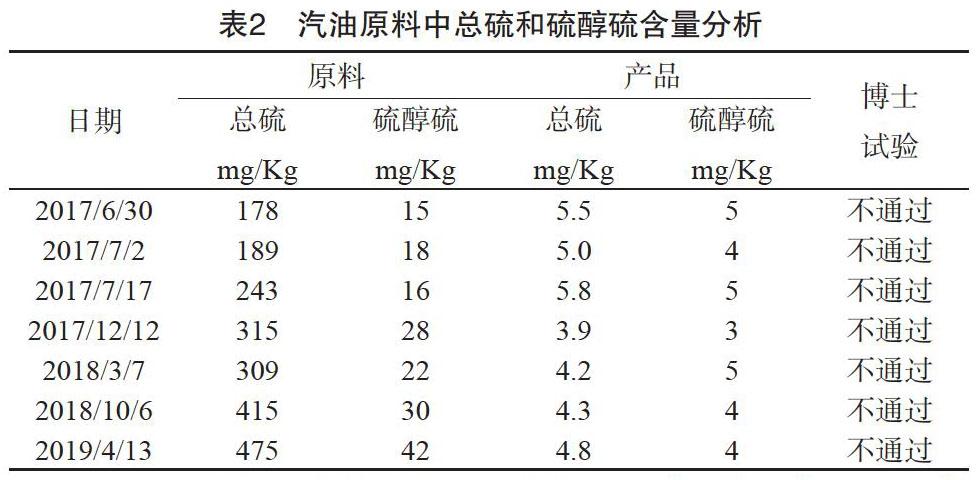

表2为与产品对应时间段内DCC稳定汽油硫含量和硫醇含量分析,东方石化汽油原料控制指标执行企业标准:总硫含量≤550mg/kg,硫醇硫≤100mg/kg。从表2中数据分析可以看出,原料中总硫的增加的同时硫醇的含量也会相应增加。

DCC稳定汽油中总硫和硫醇硫含量虽然增加,但是还在控制指标之内。汽油原料中硫含量增加,在反应器内反应放热增加,床层温度上升,在反应器R102入口温度相同的情况下,床层温升相对较大,汽油中的总硫和硫醇硫会减少,从表2中可以看出加氢后硫醇硫含量基本持平还稍低,然而博士试验依然不通过。因此,DCC稳定汽油中硫醇硫含量增加,不是影响加氢汽油博士试验不通过的主要原因。

2.2 样品分析过程中的影响因素。

博士试验是一种以硫醇浓度的检测临界值来确定通过或不通过的试验方法,其中检测临界值因不同待检测样而异,是一种定性分析。博士试验分析法定性分析与点位滴定法定量分析相比较,博士试验法分析过程包括试剂的配制,分析手法,颜色判定等。博士试验的影响因素较多,例如:博士试剂的配制、硫黄的加入量、反应时间、界面颜色的比对等都因人而异。

尽管博士试验标准中对界面间硫黄层的具体颜色变化进行了一定的说明、简化,但在实际应用中,人們多半从严看待界面间硫黄层的颜色变化甚至亮度的变化,这导致经由加氢生产的汽油产品即使硫醇硫含量很低的情况下也难以通过博士试验。

在这一方我们与化验中心沟通,要求分析人员严格遵守化验分析标准和化验分析操作规程,统一操作手法,统一标准,严格按照操作步骤进行,把人为主观因素的影响降到最小。严格按照操作分析步骤和标准进行分析后发现博士试验还是不通过。由此我们可以判断,样品分析分析过程中的因素也不是影响博士试验不通过的主要原因。

2.3 汽油在加氢前后硫醇的含量分析

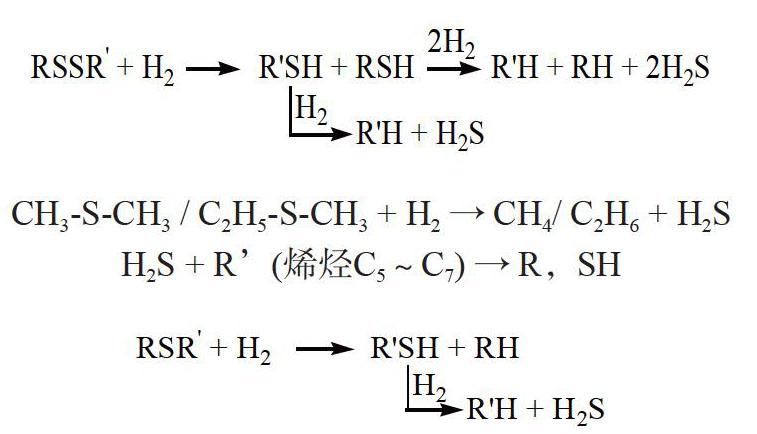

二硫化物加氢反应转化为烃和H2S时,要经过生成硫醇的中间阶段,如果此阶段生成的硫醇未能全部进行加氢反应,中间阶段生成的硫醇会存留在汽油中,会增加汽油中硫醇含量;汽油在加氢脱硫过程中硫醚转化为硫醇,也会使汽油中的硫醇含增加。主要反应方程式如下:

在汽油加氢脱硫的过程中虽然会生成部分硫醇,但是数量很少,其中大部分的小分子硫醇在加氢过程中会转化为大分子硫化物脱除,所以在加氢过程中硫醇的总体含量是随着反应时间越来越少。从表2产品中的硫醇含量也可以明显看出,硫醇含量是越来越少的趋势。因此,可以判断出汽油加氢过程中,中间阶段生成的硫醇也不是影响博士试验不通过的主要原因。

2.4 汽油在加氢前后硫醇结构发生了变化[3]

汽油的主要成分是烷烃和环烷烃,另外还有一定量的烯烃、芳烃、硫化物(如硫醇等)及含氧、含氮化合物。在汽油加氢装置三个固定床加氢反应器中,由于催化剂及氧化剂的存在,汽油中的烯烃不可避免地要发生某些副反应,很容易被氧化成过氧化物。油品中的烯烃会还会与脱除后的H2S反应生成了部分C6~C8硫醇,即所谓的二次大分子硫醇,加氢后所含硫化物主要以二次硫醇为主,可能是导致汽油产品博士试验不通过的原因,烯烃发生的副反应如下:

由于硫醇较容易转变为硫醇自由基,可进一步促进氧化反应的进行:

根据二次硫醇产生的机理,通过适当提高脱二烯烃反应器温度,增加二烯烃饱和度;增加脱硫系统贫胺液循环量,降低循环氢中的硫化氢浓度,降低烯烃与H2S结合的概率,从而减少硫醇的生产。通过实际操作,通过提高反应温度,加大反应深度,能够降低硫醇含量,但是不利于灵活调整催化装置产品结构分布,加氫深度大,汽油辛烷值损失大,得不偿失。

博士试剂对结构不同的硫醇有不同的灵敏度,博士试验对小分子硫醇的灵敏度要低于大分子硫醇的灵敏度。且其博士试剂能检出的最低浓度与油品中硫醇的含量和种类有密切的关系。

博士试剂对硫醇的灵敏度取决于硫醇的分子结构,通过分馏原理,把不同沸点的硫醇分开,确定了硫醇在汽油馏程中的分布。然后通过向博士试验不通过的样品中滴加过氧乙酸的方法,经对比确定,低碳硫醇脱臭率较高,而高碳硫醇脱臭率较低,尤其是C6以上硫醇几乎没有什么变化。通过以上实验方法判断出,碳链长的大分子硫醇更容易与博士试剂反应,对博士试剂更敏感,博士试验越难通过。

由此我们可以判断,DCC稳定汽油在加氢脱硫的过程中生成了二次大分子硫醇是导致博士试验不通过的主要因素。

3调研分析,增加脱臭设施

3.1 通过技术调研和交流,提出4种解决博士试验不通过的方案

通过原因分析,我们已经找到了加氢过程中生产的二次大分子硫醇是影响博士实验不通过的主要原因。通过技术调研和技术交流,提出4种脱除二次大分子硫醇的措施,并对其技术特点、操作条件等放进行了分析。

方案I:利用无硫汽油组分与加氢汽油组分进行调和,即按照一定比例用烷基化油或重整汽油等无硫汽油组分调和加氢汽油。该方案投资成本很少,加工成本较低,也有较多的工业应用。但是该方案的操作条件是汽油池中有无硫组分汽油才能调和,且一般严格控制加氢汽油硫含量小于5mg/kg。该方案不足之处是需要加氢汽油硫醇含量严格管理控制,加氢深度大,汽油辛烷值损失大;不适用于汽油产品单一的炼厂。

方案II:对加氢汽油进行脱臭处理,即通过脱臭的方式可以脱除加氢汽油中的敏感硫醇,使油品的稳定性通过博士试验。该方案投资成本很少,加工成本一般。该方案操作简单,只需将现有的汽油脱臭装置串联到汽油加氢装置即可。该方案的不足之处是产生一定量的废水。

方案III:优化上下游装置操作条件,即方案通过优化催化装置和汽油加氢装置的操作条件,控制催化裂化反应温度和大幅提高加氢反应温度,加大反应深度,脱除硫醇。该方案投资成本很少,但加工成本较高,工业应用也较少。该方案的不足之处是不利于灵活调整催化装置产品结构分布,加氢深度大汽油辛烷值损失大。

方案IV:对加氢汽油采用其他方式处理。如液体处理剂与固体处理剂等,将汽油与液体或固体处理剂接触,使汽油中的硫醇改变形态或发生相的转移。该方案投资成本较多,加工成本也较高,工业应用很少。该方案的不足之处是操作条件相对复杂,组分分离精度要求苛刻,技术还不成熟,还要慎重考虑外来的有害的成分对汽油质量的影响。

3.2 结合自身条件,对比分析,增加脱除设施

东方石化一期项目建有汽油脱臭设施,就地取材,无须追加投资新建脱臭设施;东方石化汽油池单一,没有无硫汽油进行调和;受催化剂本身活性和生产周期的影响,提高反应温度,不利于灵活调整催化装置产品结构分布,同时,加氢深度大,汽油辛烷值损失大,得不偿失。综合比较、分析,东方石化选择了通过对加氢汽油进行脱臭的方式,脱除汽油中的敏感硫醇,使汽油的稳定性通过博士试验。

3.3 汽油脱臭设施流程、原理和特点

加氢后的汽油串联脱臭设施,脱除加氢后产生的二次大分子敏感硫醇,使博士试验通过,脱臭设施流程如下:

脱臭原理:在催化剂和碱性条件下,硫醇与工业风中的氧发生反应生成二硫化物,从而脱除硫醇,化学反应式如下:

2RSH+ 1/2O2RSSR + H2O

催化剂

RSH + RSH+1/2O2RSSR+ H2O

这种汽油固体碱脱硫与固定床脱臭联合工艺,相当于两步连续精制,提高了碱液利用率和脱硫醇效果;催化剂对不同催化原料有较好的适应性,该催化剂活性高,使用寿命长;设备操作方便,利用固体吸附剂对汽油进行精制,可以将汽油中硫化氢脱至比较低水平,碱渣排放量小;助催化剂具有活性高的优势,有利于将汽油中大分子硫醇进一步氧化为二硫化物,从而确保汽油产品博士实验通过或硫醇含量合格。

3.4 实际应用

加氢后汽油经过脱臭设施进一步脱除硫醇,博士试验通过,通过两年的工业应用,取得了良好的效果。

表3是加氢汽油脱臭前后硫醇含量及博士试验分析,加氢汽油通过脱臭设施后,博士试验通过,反映出脱臭设施对大分子硫醇具有良好的转化脱臭效果。

4采用脱臭方案的优点及推广应用

4.1 增加脱臭方案的优点

在不必过于严格控制加氢汽油组分的硫质量分数的情况下,解决了加氢汽油博士试验不通过的质量问题,达到了预期目标,避免了汽油辛烷值的大幅损失,提升了汽油的附加值;充分利用原有已经停用的脱臭装置串联到了汽油加氢装置,体现了企业的全过程的整体优化,不局限于单个装置的个体优化;该方案所需串联的脱臭设施是现成的,可以直接进行串联生产,投资少,可尽快获得经济效益。

4.2 脱臭工艺的推广应用

对于汽油池比较单一的石化厂,对加氢后的汽油进行氧化脱臭处理是一种最简便的工业化方法,确保加氢汽油博士试验完全通过,具有一定的推广意义;脱臭设施投资少,较短时间内便可获得可观的经济效益;不用提高脱硫深度,从而避免了油品辛烷值的大幅损失,提升了汽油的附加值;随着进一步新型的复合氧化物脱硫剂和硫醇转化催化剂的研发,运行过程无须再生,无须载剂,无须注入活化剂,仅需配入少量工业风,经济环保。

5结束语

(1)分析得出了汽油在加氢过程中硫醇分子结构变化是导致汽油博士试验不通过的主要原因,并且提出了串联脱臭装置的解决方案且已经实施。通过串联脱臭装置,优化汽油流程,经过两年的工业应用,达到了博士试验通过的预期效果。

(2)通过串联脱臭设施解决博士试验不通过的方法具有推广应用意义,尤其对于汽油池比较单一的石化厂,最简便的工业化方法是对加氢后的汽油进行氧化脱臭处理,确保加氢汽油博士试验完全通过。项目实施基本不用投资改造,便可达到目标,即使新建脱臭设施,投资一般很少,较短时间内便可获得可观的经济效益。

(3)加氢汽油的氧化脱臭,可在不提高汽油加氢脱硫深度的情况下使博士试验合格,避免汽油辛烷值大幅损失,提升油品附加值,达到了降本增效的目的。

参考文献

[1] 蔡建崇,田振兴,彭成华,等.DCC汽油全馏分选择性加氢脱硫技术(CDOS-FRCN II)的工业应用[J].石油炼制与化工,2018,49(1):15-20.

[2] 朱根权,夏道宏,阙国和.催化裂化过程中硫化物的分布及转化规律[J].石油化工高等学校学报,2000,13(2):40-43.

[3] 刘连岭,张成磊,陈国勇,等.加氢汽油产品博士试验不通过的解决方案[J].炼油技术与工程,2018,48(4):37-39.

作者简介:

刘东英(1987-),男,海南海口人;学历:大专,职称:初级,研究方向:汽煤柴油加氢。