SD油田套损井原因分析及治理对策研究

2020-06-19张磊

张 磊

(中国石化华东油气分公司泰州采油厂,江苏泰州225300)

SD油田位于QT凹陷的北部斜坡,是一个被多条断层复杂化了的断块、断鼻构造。 油田于2011年底投入开发,主要开发层段为戴一段(Ed1)和阜三段(Ef3),其中戴一段油田含油面积5.53 km2,地质储量280×104t,油藏埋深2 250~2 510 m[1];阜三段油藏含油面积3.82 km2,地质储量260×104t,油藏埋深2 900~3 150 m。 戴一段油藏为中孔中渗油藏,主要采用天然能量和注水开发相结合的方式,阜宁组油藏为低孔低渗油藏,主要采用注气开发。 SD油田戴南组共有生产井67口,其中采油井52口,注水井15口。 阜宁组油藏共有生产井24口,其中采油井19口,注气井5口。

戴南组生产井初期不含水,随着油田不断开采含水不断上升,地层水一方面来自注水井,另一方面来自边水锥进。 地层水氯根含量12 000~16 000 mg/L,总矿化度35 000~38 000 mg/L,SRB含量5~250个/L(37℃),FB含量0~70 个/L。 阜宁组注气开发,油井基本不含水。

自2016年11月以来,生产井陆续出现套损的现象,至2019年3月,累计有12口井出现套损,严重影响了采油时效,增加了作业成本。 经过两年总结和摸索,结合SD油田的生产特点,找到了引起SD油田生产井套损的原因,总结出适合SD油田预防套损措施和套损井修复工艺。

1 套损井现状及特点

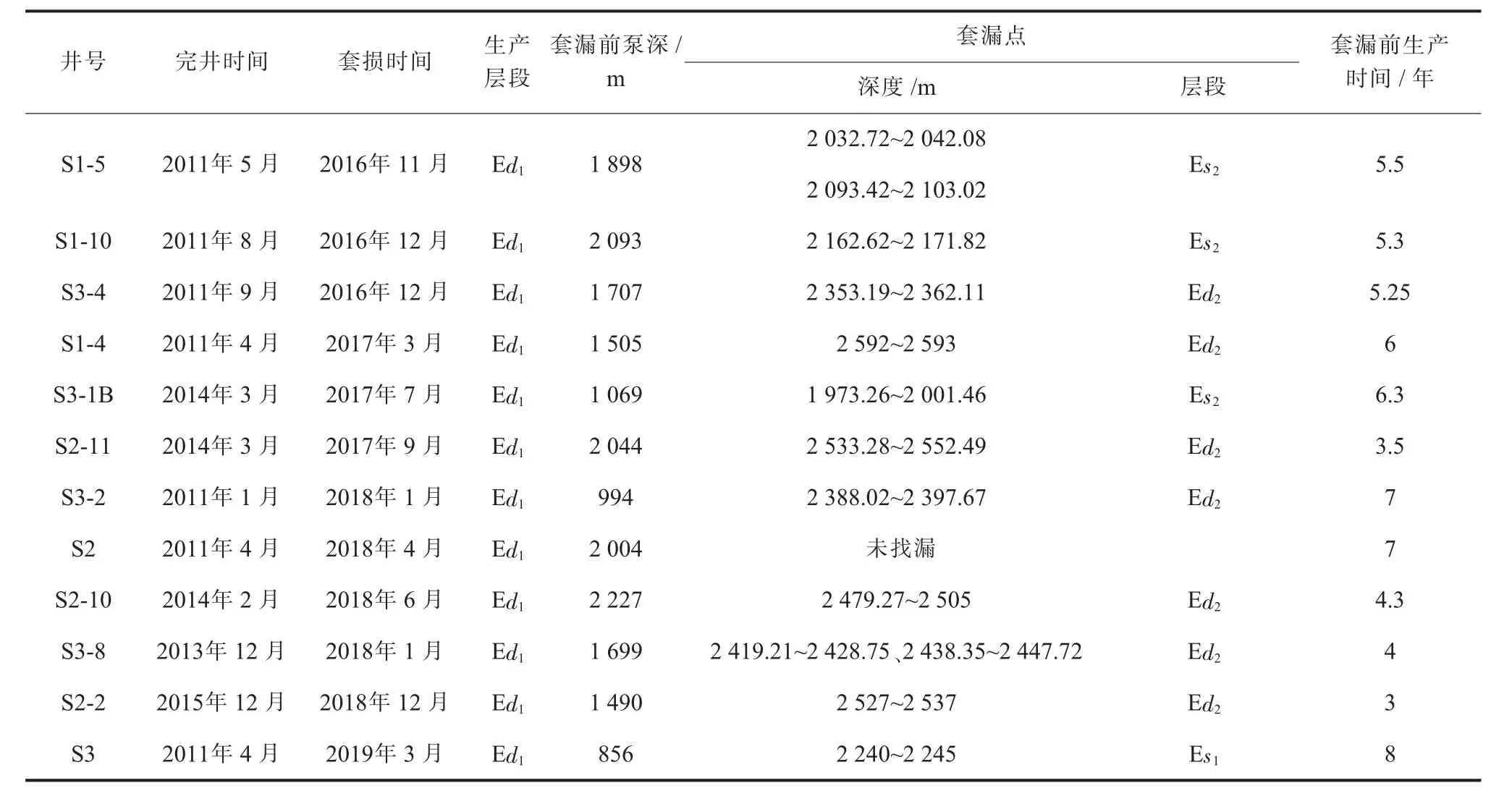

2016年11月至2019年3月, 累计有12口井出现套损。 12口套损井完井时间介于2011年1月与2015年12月之间,生产时间3~8年(见表1)。

表1 SD油田套损井概况

SD油田套损井具有以下几个特点:

(1)套损井均为生产戴南组油藏油井。 在生产阜宁组油藏和戴南组油藏注水井中均未出现套损的情况。

(2)套损井主要表现为腐蚀套漏,未出现套管缩径、变形等现象。利用ø116 mm通井规对套漏井通井,均能顺利通过,无套管缩径、变形等。

(3)套损点井段均位于泵挂深度以下。 除1口井未进行找漏作业外,套损井泵挂深度856~2 227 m,套损点1 973~2 593 m(斜深)。

(4)套损井段对应三垛、戴南组水层,出现套漏之后,生产特征均表现为动液面突涨,含水上升至100%。

(5)套漏点比较集中。 大部分井套漏段集中在10 m以内,最长套漏段为70 m。

(6)SD油田生产井前期,均未采取防腐措施。

2 套损井原因分析

为了查找引起套管腐蚀的原因, 在S2-10井套漏后采用单桥塞卡采管柱恢复生产,未配套防腐措施,并下入腐蚀挂环分别监测油管内壁和外壁的腐蚀速率。 经过5个月生产,油管腐蚀穿孔卡采管柱失效。提出油管后,发现油管外壁有直径2~5 mm小孔,腐蚀穿孔深度与套漏点深度一致。 对腐蚀穿孔油管纵向剖开, 分别观察油管内壁和外壁的腐蚀情况,发现油管外壁光滑,除小孔外,腐蚀不明显(见图1);而油管内壁有大量小孔分布,点腐蚀现象明显(见图2)。 通过对腐蚀挂环分析可知,油管内壁平均腐蚀速率6 mm/a,油管外壁平均腐蚀速率0.2 mm/a。由此可知,造成套管腐蚀的原因主要以戴南组地层产液为主,非产层水对套管腐蚀影响较小。

图1 S2-10井腐蚀油管外壁

图2 S2-10井腐蚀油管内壁

对S2-10井油管腐蚀残渣进行XRD的定性分析,成分以FeS为主,成因多为硫酸盐还原菌(SRB)及硫化物腐蚀。

进一步对戴南组和阜宁组正常生产井产出液进行化验分析,检测表明,戴南组油井产出水中SRB含量较高,且75℃条件下,含量明显升高,部分井中含有腐生菌(TGB)和铁细菌(FB)。 同时部分油井井口可以检测到H2S,进一步证实了硫酸盐还原菌是SD油田戴一段油藏生产井套管腐蚀的主要原因(见表2)。

表2 SD油田油井产出液分析统计表

3 治理对策

3.1 预防措施

3.1.1 优选防腐技术

通过对比,优选生物防腐技术作为SD油田抑制SRB的主要技术, 其原理是利用投加反硝化细菌等有益微生物替代SRB,或者是投加生物激活剂,刺激反硝化细菌生长,去除硫化物,从而达到控制腐蚀的目的[2-3]。 根据SD油田油井产液量及含水情况制定加药制度(见表3)。 除硫菌剂和硫化物抑制剂密度均大于1g/cm3,在油套环空内具有较好的穿透性,不受井斜和沉没度的影响。尾管加深至生产层位,一方面确保有益菌在预定位置繁殖,另一方面可通过定期洗井抑制SRB的繁殖。

表3 生物防腐技术加药制度

3.2 套损井治理措施

针对SD油田套损井套漏井段短、套管内径相对规则的特点,优选双封卡采管柱治理套漏井[4-5]。 为提高卡封效果,为后期修井提供良好的井筒条件,选用桥塞作为封隔工具,其中上桥塞为B型桥塞,下桥塞为C型桥塞;对于视吸水指数大于5 L/(MPa·min)的漏点,先利用水泥挤堵后卡封。 作业步骤如下:①找漏;②判断吸水指数,如吸水指数大于5 L/(MPa·min)则水泥挤堵,小于5 L/(MPa·min)则直接卡封;③挤堵(如条件满足);④在预定位置丢手下桥塞;⑤在预定位置丢手上桥塞, 并将插管与下桥塞密封;⑥下生产管柱。

4 应用效果

3.1.2 优化管柱结构

针对SD油田油井动液面普遍较高,泵挂较浅的特点,为提高防腐效果,利用3Cr油管将生产管柱的

4.1 腐蚀速率降低

为评价生物防腐技术的应用效果,现场采用监测硫化物含量及SRB数量的变化和下腐蚀挂环两种监测方法。

监测显示,在应用生物防腐技术后,硫化物含量和SRB数量明显下降(见表4)。

表4 生物防腐技术实施前后效果对比表

在S2-10井内下入腐蚀挂环,5个月后取出,采用生物防腐技术后, 油管内壁腐蚀速率由6 mm/a,下降至0.3 mm/a。

4.2 双封卡采管柱满足生产需要

SD油田共有套损井12口,通过双封卡采治理恢复生产井11口(1口井因产量低未治理),施工一次成功率100%。 双封卡采工艺具有三个优点:①满足生物防腐技术加药的要求; ②满足清防蜡的要求;③管柱安全可靠、方便后期作业。 目前9口井的平均生产时间为8个月, 最长时间生产时间已超过20个月。

5 结论

(1)通过对SD油田套损井生产特征、腐蚀情况的分析,确定了硫酸盐还原菌是引起套损的主因。

(2)针对SD油田套损井现状,从优选防腐技术和套损井修复两方面开展治理,应用生物防腐技术和双封卡采技术在现场应用取得了良好效果,通过治理腐蚀速率大大降低,套损井恢复生产,工艺成功率100%。