渤海B 油田胶质沥青沉积规律研究

2020-06-19石端胜袁伟杰王宏申刘跃忠王锦林张志军丛越男

石端胜,袁伟杰,王宏申,刘跃忠,王锦林,张志军,丛越男

(1.中海油能源发展股份有限公司工程技术分公司,天津300452;2.中海石油(中国)有限公司秦皇岛32-6 作业公司,天津300450)

渤海B油田主要开发沙河街组, 胶质沥青质含量较高,为5.33%~32.4%,原始地层压力47 MPa,平均地层压力30 MPa,油藏温度120 ℃。随着油田不断的生产开发,地层压力逐渐下降,在近井地带及井筒附近胶质沥青质容易析出,对油井产能造成严重影响[1-4]。本文利用气-液-固三相平衡热力学方程判别油田胶质沥青沉积析出,由此建立单井径向流模型,进行数值模拟研究,对胶质沥青沉积规律进行模拟分析和预测,旨在为油田开展相关解堵工艺措施提供重要依据。

1 胶质沥青质沉积模拟计算判别

1.1 模拟计算目的

通过建立井下油管内胶质沥青沉积过程气-液-固三相平衡热力学模型,可以描述温度、压力和组成等热力学条件对气-液-固三相相态的影响,以及在气-液-固三相相态转换过程中和在气-液-固三相平衡时各组分的变化规律,以确定胶质沥青沉积物的形成原因及关键因素临界点[5-7]。

1.2 模拟计算方法

(1)在求解气-液-固三相平衡问题时,采用PR状态方程计算气-液平衡。

(2)对液-固平衡,将固相视为非理想的固态溶液,应用正规溶液理论来处理。

(3)用有限的高压模拟实验数据回归热力学模型中的参数。

(4)原油组分特征化方法采用前面原油族组成分析结果。

1.3 热力学计算模型

根据热力学相平衡原理,气、液、固三相的逸度分别表示为:

气相和液相逸度计算(PR状态方程):

式中am=a(T)ac

液相逸度计算(PR状态方程):将上式按压缩因子Z的形式表示,则有

状态方程参数am和bm可由纯组分的相应参数ai和bi按混合规则求定:

混合物中i组分的逸度系数的表达式为:

胶质沥青液相逸度:

固相胶质沥青逸度计算:

胶质沥青是否发生沉积的判断条件是:ln fa≥lnfa*即胶质沥青液相逸度大于沥青固相逸度, 则胶质沥青发生沉积;lnfa<lnfa*即胶质沥青液相逸度小于沥青固相逸度, 则胶质沥青不发生沉积;lnfa=lnfa*对应于胶质沥青的沉积初始压力。

1.4 热力学计算结果

热力学模型计算选取B油田原油组分组成实验分析数据,进行原油组分拟特征化,利用热力学模型进行求解,见表1~3。

表1 B油田原油组分组成实验分析数据

在目前渤海B油田平均地层压力30 MPa, 油藏温度120 ℃左右条件下,计算得出ln fa≤lnfa*,即胶质沥青液相逸度大于胶质沥青固相逸度,则胶质沥青发生沉积。

表2 原油组分拟特征化结果

表3 胶质沥青沉积条件计算结果

2 单井径向流模型的建立

由热力学计算模型得知B油田胶质沥青液相逸度大于胶质沥青固相逸度,易发生胶质沥青沉积。开展胶质沥青沉积数模研究分析[8-10],结合近井地带压力梯度分布, 得出油井胶质沥青沉积规律,以及胶质沥青在产层流体流动中对产能的影响。

2.1 数值模拟理论基础

运用三相平衡原理,当油藏条件改变打破平衡时,便发生反应,产生胶质沥青沉积。

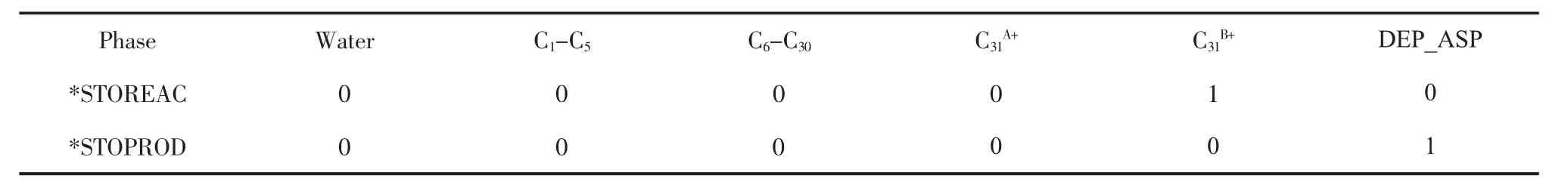

式中:Ci为反应i的浓度因子;Ø为孔隙度,%;ρj为j相密度,g/cm3;Sj为j相饱和度,%。 胶质沥青质析出反应方程式平衡常数见表4。

式中:Xji为组分i在j相中的摩尔分数;Xji平衡为相平衡常数K-value计算的平衡摩尔分数。

表4 胶质沥青质析出反应方程式平衡常数

胶质沥青沉积造成渗透率降低的理论:生产过程中,随着流体的注入/采出,储层内外压差发生变化,孔隙受到压缩/膨胀影响而体积改变,特别是有沥青沉积的油藏,孔隙度变化更大。 而渗透率与孔隙度有一定的函数关系,孔隙度的变化也会使渗透率随之变化。

式中:k为变化后的渗透率,10-3μm2;k0为初始渗透率,10-3μm2;φ为变化后的孔隙度,%;φ0为初始孔隙度,%;kmul为倍乘系数。

2.2 数值模型建立

采用单井径向流模型模拟近井地带随着生产开发进行胶质沥青的沉积规律。

单井径向流模型:

R×J×K:50×1×10

半径:300 m

近井带网格半径:0.2 m

渗透率:13×10-3μm2

孔隙度:25%

深度:3 500 m

温度:120 ℃

原始平均地层压力:47 MPa

3 模型结果

3.1 压力对胶质沥青沉积量的影响

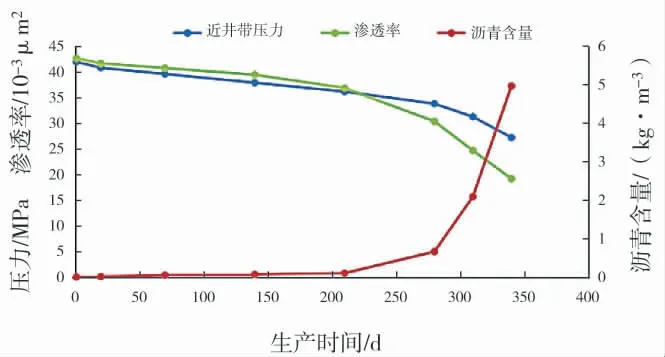

随着油田开发生产时间的延长, 近井带压力逐步下降,胶质沥青在近井带析出并开始沉积,之后沉积量逐渐增大,同时渗透率大幅减小,见图1。

图1 生产中近井带压力、渗透率、胶质沥青沉积量变化关系

当压力下降到36~40 MPa时沥青开始析出,同时近井带渗透率大幅下降;压力继续下降胶质沥青析出速度增加,渗透率下降幅度也增大;当压力下降到28~33 MPa时, 胶质沥青大量沉积造成地层堵塞,压力下降变慢,渗透率下降幅度变小,见图2。

图2 不同地层压力条件下渗透率、胶质沥青沉积量变化关系

3.2 胶质沥青沉积对产量的影响

分别对15,50,75 m3/d不同产量条件下进行胶质沥青沉积预测,可知产量越低,胶质沥青沉积量越大,说明产量降低导致地下渗流降低,增大了沉积时间,使得胶质沥青沉积量增大,见图3。

图3 不同产量条件下胶质沥青沉积情况

此外,当有胶质沥青析出时,稳产时间变短,产油量大幅下降,下降幅度高达84.64%,见图4。

图4 胶质沥青沉积对产量影响规律

3.3 胶质沥青质沉积对储层伤害模拟

对比油井生产200 d和生产400 d近井地带地层压力、沉积量分布和渗透率变化情况,不难发现随着油井生产时间的增加,近井带压力下降,胶质沥青在近井带开始沉积,同时近井带渗透率也开始降低,对储层渗透率伤害增大,见图5。

图5 近井地带渗透率分布

4 结论

(1)通过热力学模型计算,B油田胶质沥青液相逸度大于胶质沥青固相逸度,容易发生胶质沥青质沉积。

(2)构建单井径向流模型模拟胶质沥青质沉积规律,研究结果表明: 胶质沥青质的析出和沉积受地层压力影响明显。 胶质沥青质开始析出的地层压力范围为36~40 MPa,胶质沥青沉积速度加快的地层压力范围为28~33 MPa。

(3)随着油井生产时间增加,近井带压力下降,胶质沥青在近井带开始沉积,同时近井带渗透率也开始降低,对储层渗透率伤害增大,对油井产能影响明显,油井产能下降幅度可达80%以上。