沿海地区碎石桩施工技术研究

2020-06-19殷睿

殷 睿

(中交第二航务工程局有限公司福州分公司,福建 福州 350000)

1 工程概况

该项目为228国道长乐外文武围垦堤至下沙段路堤结合工程,公路为一级公路设计形式,设计车速为60km/h,标准段路基宽度为33.5m、48.5m、53m,为双向4、6车道,沿线均设置沥青混凝土路面。根据施工现场软土地基的特点,共设置碎石桩77234根,桩长共127万延米。地质环境主要为滨海沉积平原。

该项目位于长乐区文武砂镇和江田镇,起点位于已建成的228国道(南北澳至外文武围垦堤段)K7+650处,路线由北向南顺着现状外文武海堤延伸至K11+700后转而向南,沿线连续分布淤泥质粉质黏土、中细砂层。

2 碎石桩施工

该项目在试桩完成并展开大面积碎石桩施工后,施工过程中出现电流过大、电缆冒烟、电机烧毁、碎石桩无法沉管至设计深度的现象,根据以往施工经验,怀疑实际地质问题与勘探资料不符导致无法沉管至设计深度。针对以上现象,项目部多次与参建各方(业主、设计、监理)汇报、沟通,通过方案比选,最终决定优先引进大功率桩机设备沉管,其次引进螺旋钻机增加引孔工艺。项目部在会议后立即组织了1台DZ150型(国内稀少)大功率碎石桩机进场,对K8+020~200位置碎石桩进行施工,仍无法沉管至设计深度。通过沉管过程状态分析,出现上述情况表明原地勘判断数据与实际地质差异性较大。为此,项目部相应组织了1台地质勘探钻机进行动探,通过地质钻探机对沿线地质勘探表明,在处理范围内,有较厚砂层处于密实状态。对此,经各方商议,一致同意增加引孔工艺进行碎石桩施工。

试桩目的在于确定工艺参数,为碎石桩的正式施工提供指导[1]。经钻孔分析结果可知,K8+020~K9+425及K9+910~K11+600两段含有细砂层,厚度普遍介于10~17m并集中在路基表层,下部主要以淤泥质黏土软土层居多。K9+245~K9+910段的环境特殊,均在海堤堤内泄洪带内部,主要有淤泥②-1软土层,不具有足够的稳定性,下部则为细砂层;K11+600~K12+380段南段的地质条件欠佳,分布有粉细砂①-7层,并含有细砂层。

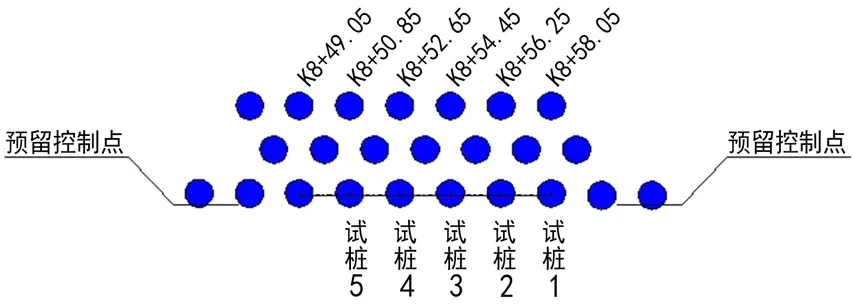

根据该项目各段的路基情况,从中选择具有代表性的路段用于工艺性分析,各区段的碎石桩数量均为5根,具体布置方案:K8+080~K8+100段,平均桩长13.25m,碎石量8.9m3;K9+680~K9+700段,平均桩长8.5m,碎石量18.6m3;K12+080~K12+100段,平均桩长13.5m,碎石量16.2m3。

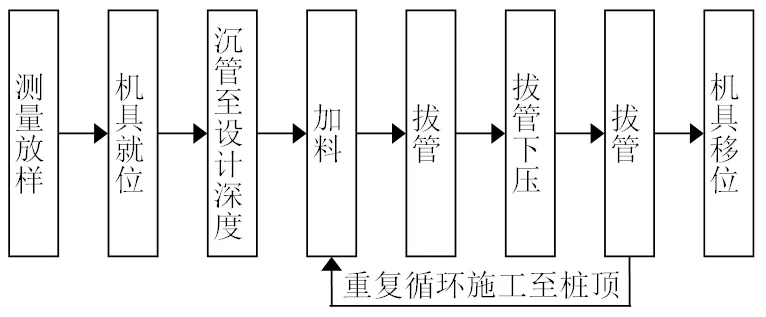

考虑到试验结果可靠性要求,碎石桩试验时选择多种工艺参数,即不同的振动提管速度以及高度。经试验后整理所得结果,确定合适的提管速度、留振次数以及投料次数。为给后续分析提供指导,要求各桩的工艺信息均要得到完整的记录。对此,制定振动沉管碎石桩工艺流程,具体内容与操作顺序如图1所示。

图1 振动沉管碎石桩施工流程图

2.1 测量放样

施工人员经过精确测量后,放出桩位中心线与边线。将现场清理干净,并检验地面标高情况,符合要求后设置排水系统,以免施工现场出现积水现象;以布桩图为基本指导,使用钢尺布桩,并加强测量。确定打桩方向,采取的是由海堤侧向内湖侧的方法。

2.2 引孔机引孔

根据测量测放出来的点位,将引孔机就位,调整钻杆垂直度,长螺旋钻头对准桩位点,钻孔时先慢后快,可以减少钻杆摇晃,也可检查钻孔的偏差,以便及时纠正。在钻杆上标出每1m的刻度,作为控制桩长的依据,引孔至设计深度后将钻杆旋出,至下一个点位重复此操作,施工过程中注意对桩位控制点的保护,以便对桩位的复原。引孔示意图如图2所示。

图2 引孔示意图

2.3 打桩机就位

做好打桩前的准备工作,校正桩管的长度并检验投料口所在位置的合理与否,检验地面高程,明确该指标与设计桩顶标高的关系,在套管上做好标记,即确定桩顶与桩底两处的具体位置;以桩位标记为参考,合理移动桩机位置,要求与打桩线相对齐;在卷扬机的辅助下合理移动导向架,目的在于令桩管与打桩点相对齐,与此同时将卷扬机离合器刹紧;通过人工作业的方式完成桩管前端预制桩头的安装作业,其必须与地面桩位对齐;做好上述工作后,安排监理工程师全面检验施工质量,符合质量要求后即可进入下道工序。

2.4 振动沉管

评定地面高程与设计桩底高程两项指标所具备的关系,将设计深度线准确标记在套管上,便于施工人员直观地检查套管入土深度[2]。随后在桩锤电机的带动作用下令桩锤发生振动,桩管有序下沉。此时需加强对下沉速度的检测与控制,将桩号、沉管速度及深度信息记录完整。检验桩底所处位置,若已经到达设计深度处,应将实际施工情况告知监理,确认无误后签字。此后,再继续下沉,最终使桩底完全穿透软弱土层即可。通过如下方法判断终孔深度:振动沉管所处位置为设计深度处并且不停振,此状况下施加静力,当桩管不再发生下沉现象,同时打桩机设备的前端略微上翘,则表明达到终孔深度要求。

2.5 成孔、灌石

桩管到达指定深度后,需适当向上拔桩管,目的在于破坏桩管的真空状态,从而实现减小起拔摩阻力的效果。此后再结束振动,将级配良好的碎石灌入桩管,兼顾理论值与充盈系数,经计算后确定合适的灌入量。将现场信息记录好,要求各桩的碎石充盈系数均要满足设计要求,不可出现前期大、后期小的问题。施工作业时,应考虑每米的计算方量,以该值为基准标定装载机料斗,目的在于提升投入碎石量的合理性。

2.6 拔管

以管长的1/3为基准,若灌入的碎石高度超过该值,则满足拔管条件,要求单次上拔量约为1m,拔管必须做到匀速,具体为1.5~3m/min,留振10~20s,要求振动作业在各个施工时段具有均匀性。施工现场应安排专员记录信息,如碎石灌入量、拔管速度等,形成完整的施工日志。在下次拔管前安排人员完成碎石的灌入作业,每1m桩长所对应的灌入碎石量设定为0.24m3,遵循拔管、压管、振密、灌入碎石的工艺流程,经施工后最终到达桩顶即可。

2.7 成桩、桩基移位

首根桩成桩后,应将打桩机转移到下一施工桩位处,采用上述提及的方法施工作业,各桩施工时均要将信息完整记录。

2.8 质量检测

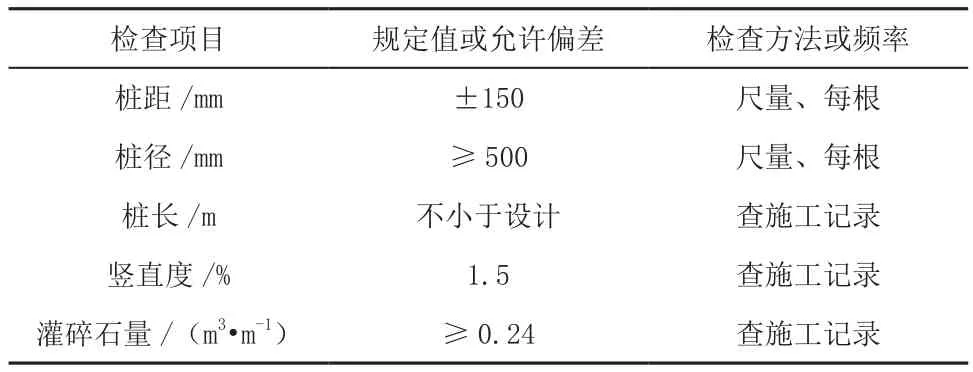

碎石桩施工控制指标较多,总结出各项指标及其对应的标准,具体如表1所示。

(1)利用钢卷尺工具可完成对桩长、桩径与桩距3项指标的测量,使用吊线锤检验桩的竖直度,碎石灌入量则通过铲斗计量。

(2)成桩30d后,应检测桩身的密实度。此处采取的是重型动力触探的方式,贯入量100mm,并满足锤击数至少为5击的要求。

(3)成桩30d后,要通过标准贯入试验评定桩间土的施工状况,严格控制检验深度,不可比地基深度小。

表1 碎石桩施工质量标准表

(4)成桩30d后,应组织载荷试验,通过此方式检验桩和复合地基两部分所具备的承载力。根据沿海地区的地质特点,要求单桩承载力为95kN,复合地基承载力为150kPa。检验过程中产生的信息都要得到完整记录,若检测结果偏离设计值,要灵活调整沉桩工艺,并再次检验试桩施工质量,最终各项指标均要与设计要求相符。

3 碎石桩施工过程质量要点

(1)起重设备工作过程中要具有平稳性,导向架与地面始终保持相垂直的空间关系,偏角不大于1.5%;检验成孔中心,要求与设计桩位产生的偏差不大于50mm,且桩径偏差不大于±20mm[3]。

(2)反插作业区域为桩底1.5m以内,目的在于扩大桩的端部断面;穿过淤泥夹层等地质状况特殊的区域时,需适当放慢拔管速度,且在原基础上减少拔管高度。

(3)提升与反插均要遵循速度均匀的原则。

(4)桩管内有填料时才具备振动拔管的条件,避免断桩现象。

(5)振动成桩至地面时,施工人员需向下复振1m,此举目的在于提升地表处桩结构的完整性,避免凹桩。

(6)检验实际灌入量,若未达到设计要求,则要将桩管打入,向其中补充适量碎石后再次复打;除此之外,在旁边补桩也是可行的方式。

(7)结束桩顶施工作业后,应及时清扫顶部松散土。以施工进度安排为基本指导,每日开工前复核桩机,若存在异常之处需分析原因并采取处理措施,在确保施工质量的基础上,尽可能缩短施工时间,以提升工程效率。

4 结束语

软土地基施工条件欠佳,设置碎石桩可有效提升地基的稳定性,通过对软土的加固处理,形成稳定性较好的复合地基,为施工作业创造良好条件。文章从工程实例出发,结合沿海地区的实际地质情况分析碎石桩施工的基本工艺特点,为其他类似地质的项目提供施工前的方案试验段比选,在提高施工效率、降低施工成本、保证施工质量等方面提前考虑规划,从而保证碎石桩施工的顺利进展。