神东矿区8.8m超大采高工作面矿压综合监测与分析

2020-06-19刘忠全刘前进

刘忠全,刘前进

(1.国家能源集团 煤炭与运输管理部,北京 100011;2.天地科技股份有限公司 开采设计事业部,北京 100013)

神东上湾煤矿8.8m超大采高综采工作面是目前我国乃至世界上一次开采高度最高、单面生产能力最大的综采工作面,创造了多项世界第一,代表了国内乃至世界井工煤矿综合机械化开采的最高水平,同时工作面采用的26000kN液压支架也是世界上现有工作阻力最大的液压支架。随着超大采高工作面采高和开采强度的加大,工作面矿压显现更为强烈,神东矿区大采高工作面采高从7.0m、8.0m发展到8.8m的过程中,支架工作阻力也从18000kN、21000kN发展到26000kN,但工作面片帮冒顶事故仍有发生,矿压显现依然强烈,因此,顶板灾害是制约超大采高工作面安全生产以及进一步提高开采上限的重要影响因素[1-8]。以往的工作面片帮冒顶、倒架压架等顶板事故案例也证明,矿压规律掌握不清,防控措施不恰当、不及时是多数顶板事故发生的重要原因[9-15]。8.8m超大采高工作面采用了综采成套设备智能控制、无线通讯、故障预警及专家决策系统等多项智能化开采技术,而工作面矿压显现及围岩控制是直接影响8.8m超大采高智能工作面能否实施的关键因素之一,因此有必要对超大采高工作面矿压显现和顶板活动进行综合监测,在此基础上充分掌握工作面矿压显现规律,并最终实现矿压预测预警,以指导工作面安全生产。

上湾煤矿基于电液控制系统中的支架压力、活柱伸缩量数据以及微震、钻孔应力、巷道围岩变形、锚杆受力等矿压监测组成的海量数据,建立了8.8m超大采高工作面矿压大数据中心,实现了对超大采高工作面矿压显现、支架工况、顶板活动、超前支承压力、工作面巷道围岩稳定性的综合监测与预警,为超大采高工作面安全高效生产提供了基础的安全保障。

1 工作面概况

1.1 工作面地质条件

上湾煤矿12401超大采高综采面埋深124~244m,上覆松散层厚度0~27m,上覆基岩厚度120~220m。煤厚7.56~10.79m,平均煤厚9.26m,倾角1°~5°。工作面伪顶为泥岩,抗压强度约11.3~13.2MPa,普氏系数约1.32,坚固性较低,属不坚硬类不稳定型;直接顶为灰白色细粒砂岩,抗压强度约13.3~15.2MPa,普氏系数约1.35;老顶为灰白色粉砂岩,抗压强度约14.5~36.6MPa,普氏系数约2.32;直接底为黑灰色泥岩,抗压强度约14.5~36.6MPa,普氏系数约2.32。具体情况见表1。

表1 煤层顶、底板特征

1.2 采煤方法

12401综采工作面沿煤层走向布置,布置三条巷道,分别为辅运巷、主运巷和回风巷。辅运巷用于运料、进风、行人;主运巷主要用于运煤、进风、设置移变列车;回风巷主要用于回风、行人。工作面采用倾斜长壁后退式开采一次采全高全部垮落综合机械化采煤法开采,设计采高为8.6m。

工作面采用ZY26000/40/88D型两柱掩护式液压支架,共布置128台支架,其中,6台端头支架,4台过渡架。工作面两巷采用迈步式超前支架支护,主运巷超前支架型号ZYDC33700/29/55D,支护长度23.2m;回风巷超前支架型号ZFDC80000/29/55D,支护长度21.2m。

2 工作面矿压综合监测数据分析

2.1 工作面周期来压规律分析

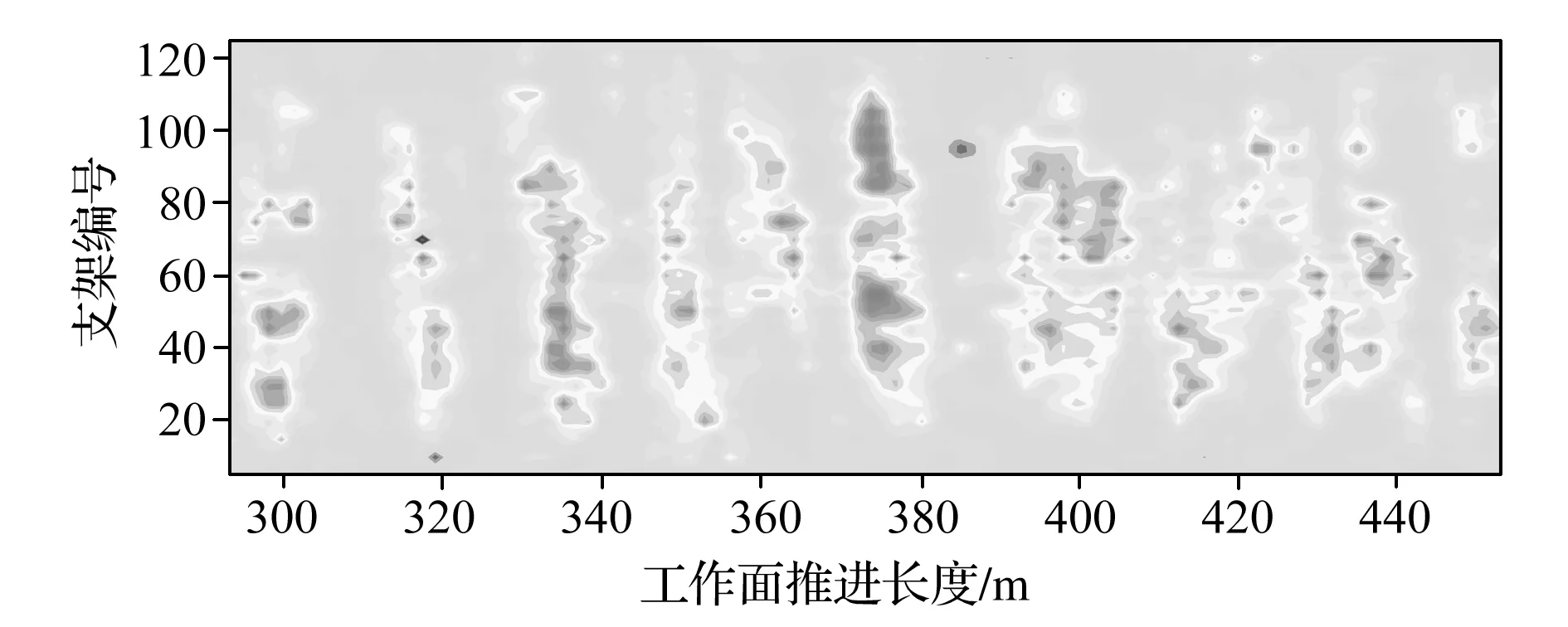

基于矿压大数据平台支架压力实时监测数据,对工作面矿压显现规律进行了分析。由于12401工作面采高大、埋藏较浅、顶板厚且坚硬,工作面回采期间伴随显著的周期来压现象,来压期间支架增阻明显,安全阀出现开启,活柱下缩,煤壁片帮现象增多。而在非来压期间,支架增阻不明显,阻力变化呈恒阻或微增阻状态。工作面推进期间支架循环末阻力等值线云图如图1所示。

图1 工作面支架循环末阻力等值线云图

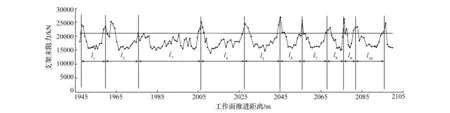

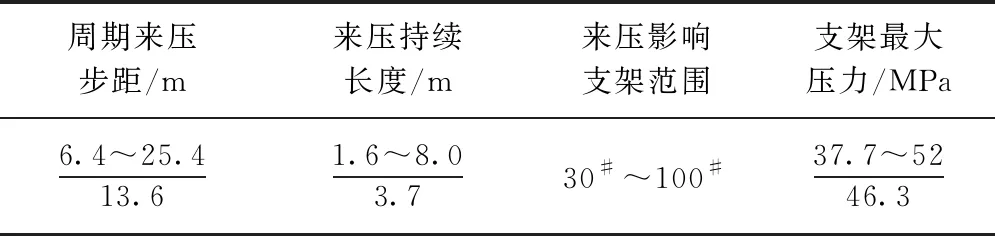

工作面周期来压步距分析如图2所示,依据支架压力大数据监测,对工作面周期来压步距l以及来压强度等进行了统计分析,统计结果见表2。工作面周期来压步距从6.4~25.4m不等,平均为13.6m,主要分布在8~18m范围内,正常回采期间工作面推进速度较快,来压频繁,几乎每1~2d就有一次来压过程;周期来压持续长度为1.6~8.0m,平均3.7m,约为4~5刀;周期来压影响范围一般为30#~100#支架,来压主要发生在工作面中部,两端头无明显来压;周期来压期间支架最大工作压力平均为46.3MPa,对应支架工作阻力为25600kN。

图2 工作面周期来压步距分析

表2 12401工作面正常回采期间周期来压规律统计

2.2 支架工况分析

2.2.1 初撑力分析

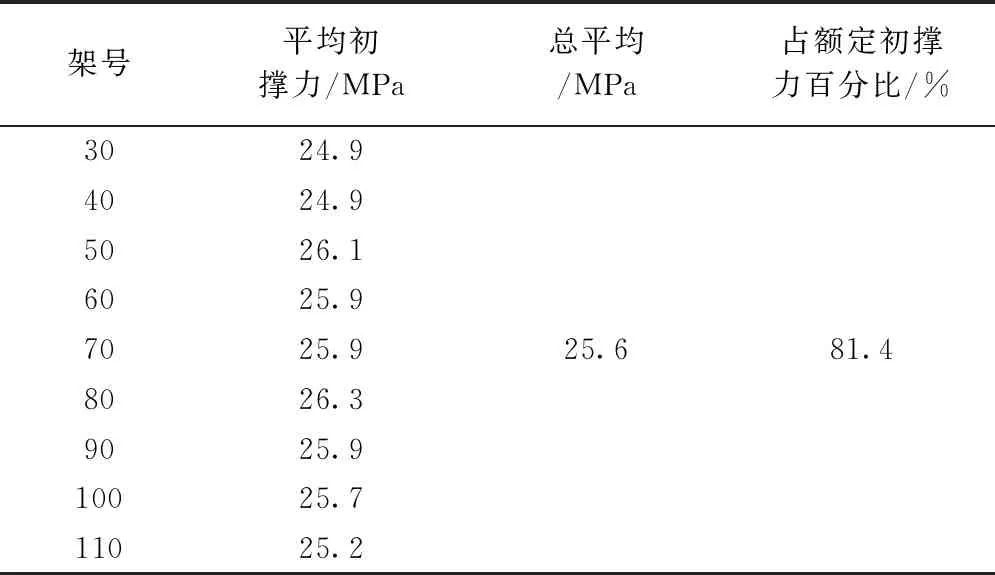

支架的初撑力直接影响到支架的支护效果,合理的初撑力对防止顶板离层、工作面煤壁的片帮起着重要作用。为保证支架支护性能的发挥,支架的初撑力应该尽可能大一些,一般说来支架的初撑力能达到额定初撑力的80%以上属于合理的范围[16]。为了分析工作面支架初撑力的合理性,采取数理统计方法对工作面正常回采期间的支架初撑力进行了提取分析,得到各架初撑力的平均值,见表3。支架额定初撑力为17813kN(31.5MPa),统计的工作面支架实际平均初撑力为25.6MPa,占额定初撑力的81.4%,满足规定的25.2MPa要求。

表3 工作面各支架平均初撑力统计情况

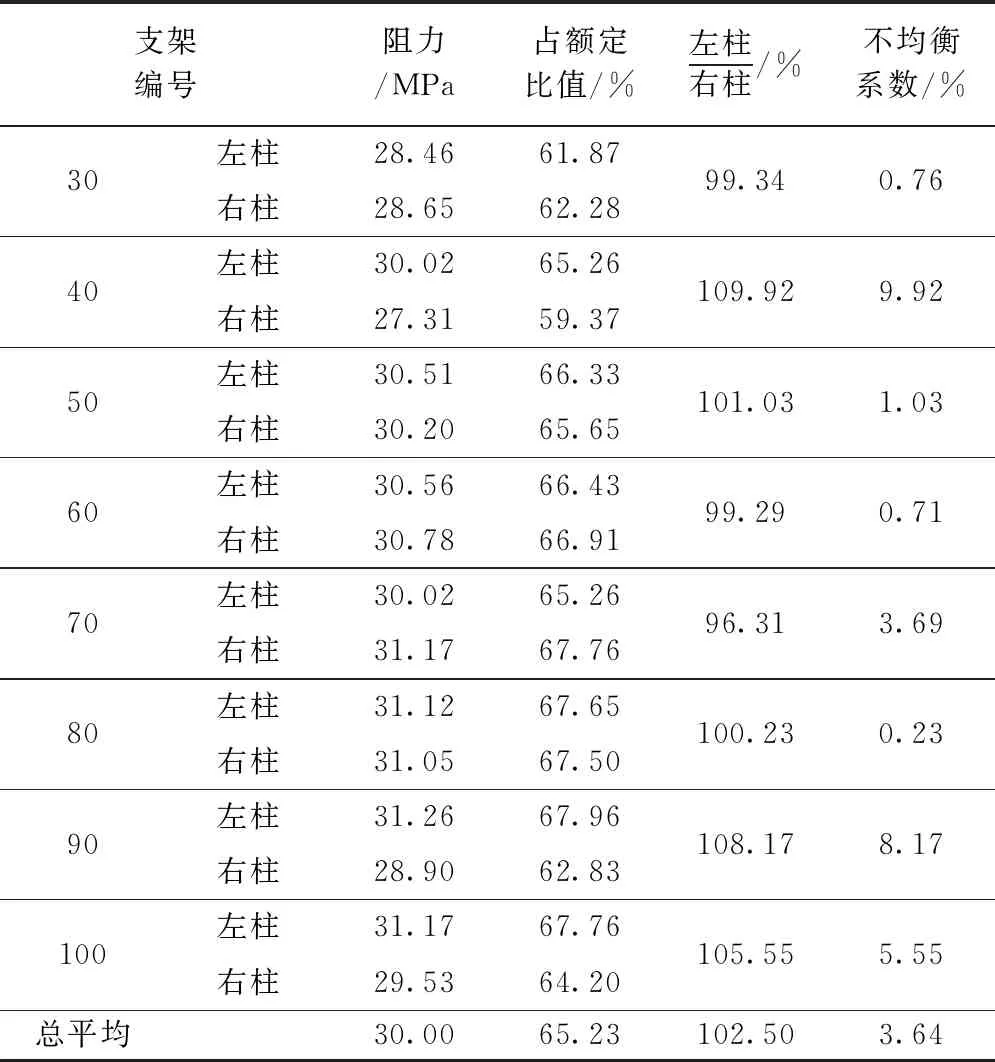

2.2.2 支架受力均衡性分析

12401工作面各支架左右立柱受力及受力不均衡系数统计见表4。工作面各支架左右立柱受力不均衡系数在0.23%~9.92%范围内,平均为3.64%。其中40#、90#、100#支架左右立柱受力均衡性较差。两柱式液压支架克服了因顶板载荷合力作用位置变化导致的受力不均问题,在实际应用中出现的左右立柱受力不均多是由于支架工不当操作、顶底板不平或者立柱窜漏液等原因造成的,需要检查支架立柱是否存在窜漏液现象,并及时检修。

表4 12401工作面各支架左右立柱受力及不均衡率统计

ZY26000/40/88D型双柱支撑掩护式液压支架最大工作高度达到8.8m,由于支撑高度高,支架纵向稳定性较差,易产生支架沿倾向方向倾倒,此时也会造成支架左右立柱受力不均的问题。建议现场检查上述支架的位态是否调正,并合理采用侧护板进行支架位态调整。

2.2.3 支架工作阻力频率分布

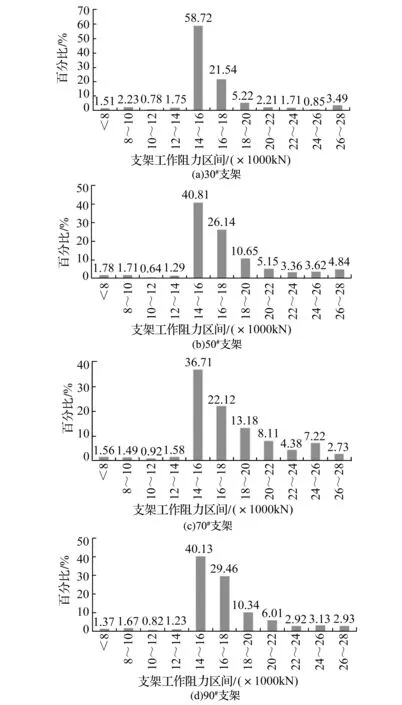

支架工作阻力频率分布能够很好的反映支架的工作状态是否在合理的工作区间,进而判断支架的适应性。支架合理的工作阻力频率分布形式应为近似正态分布,且合理的频率分布峰值应位于50%~80%额定工作阻力的阻力区间内。

12401工作面正常回采期间,各支架工作阻力频率分布如图3所示,支架工作阻力主要分布在14000~18000kN区间范围内,且工作面中部支架工作阻力大于18000kN的比例明显大于两侧支架,说明工作面中部矿压显现强烈程度强于两侧;支架工作阻力大于26000kN的比例分布在2.73%~4.84%范围内,平均为3.6%,工作面支架安全阀开启率在合理范围内。工作面支架工作阻力频率分布较合理,支架具有较好的适应性。

图3 工作面支架工作阻力频率分布直方图

2.2.4 支架活柱伸缩量监测

12401工作面支架分别在支架顶梁和底座安装倾角传感器,通过换算,可实现对支架高度的实时监测。选取2018年10月21日至10月26日60#支架的观测数据,对工作面支架高度与支架压力对应关系进行了统计分析。在非来压期间支架增阻不显著,支架高度基本保持不变,而在周期来压期间支架增阻显著,支架活柱有明显下缩。通过多个周期来压统计,周期来压期间60#支架压力增量分布在5.1~19.95MPa,平均为12.4MPa;循环增阻量为2825~11287kN,平均为6889kN;支架下缩量为23~178mm,平均为73mm。

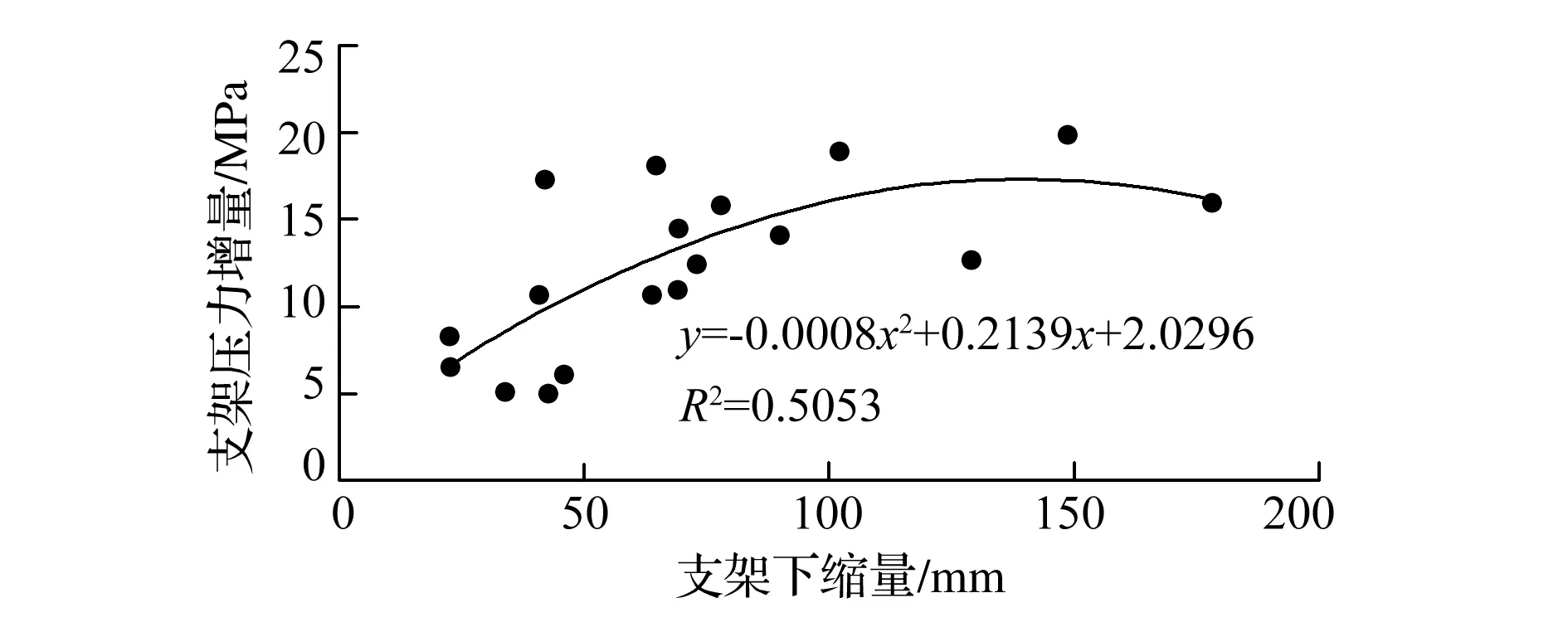

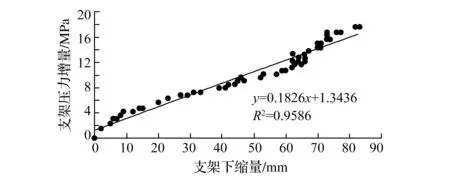

不同循环支架下缩量与压力增量关系曲线如图4所示,由图4可以看出,周期来压期间多个顶板活动周期内60#支架下缩量和支架压力增量两者的离散性较大,说明不同采煤循环内支架系统刚度区别较大,分布不均,这主要是因为不同位置支架所处的顶底板条件不同,说明支架系统刚度受围岩条件的影响较大。

图4 不同循环支架下缩量与压力增量关系曲线

单个循环内支架下缩量与压力增量关系曲线如图5所示,由图5可以看出,在单个循环内支架下缩量和支架压力增量两者呈现显著的线性增长关系,随着支架下缩量增大,支架压力单调增大。可见,在一固定围岩条件下,支架系统刚度几乎保持不变,当支架所在围岩条件发生改变时,支架系统刚度则会有相应变化。通过清除底座下浮煤,除去支架顶梁上方浮矸,并保持顶底板平整,以及加强工作面排水等措施,可提高支架系统刚度,充分发挥支架支护性能[17]。

图5 单个循环内支架下缩量与压力增量关系曲线

2.3 微震监测

微震监测技术是利用震动传感器捕捉采场采掘活动中覆岩破断运移产生的震动波,并获得其震源位置、能量频次等参数的监测技术,在监测顶板活动和冲击地压监测预警方面应用广泛[18,19]。12401工作面引入波兰生产的ARAMIS M/E微震监测系统,在工作面辅运巷和调车巷共安装6台拾震器和4个探头,并随工作面推进前移。

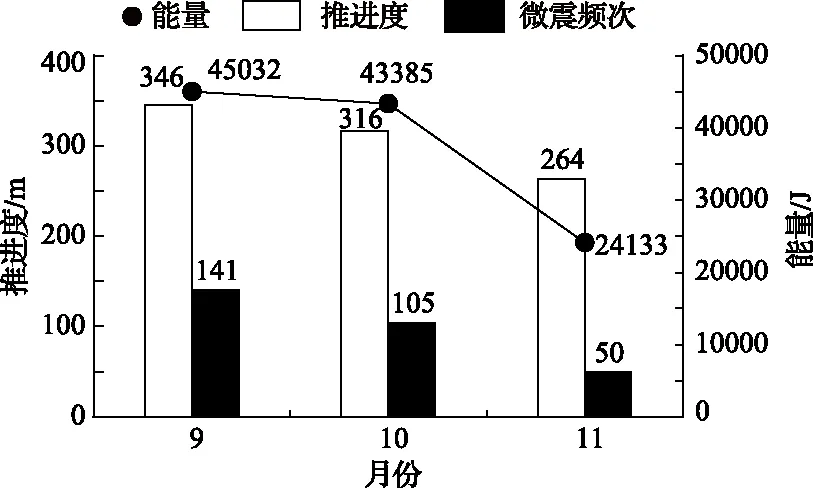

2018年9—11月,共接收到有效微震事件297起,总能量为1.33×105J,平均能量为446J。10月份的微震事件呈现明显的聚集特性,并随工作面开采呈现迁移特性,因此与开采活动具有很好的相关性。12401工作面微震事件能量水平整体较低,但频次较高,说明浅埋覆岩不易蓄积能量,覆岩断裂步距较短,工作面来压次数多导致微震事件频次较高。

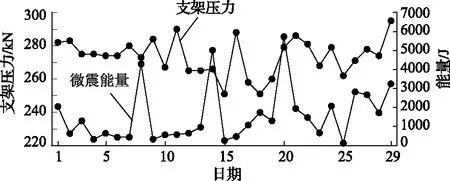

2018年9—11月份的每日的频次和能量变化曲线如图6所示。由图6可知,频次与能量曲线较吻合,表明微震事件的能量较为均匀。9月下旬和10月下旬微震事件能量出现了两个集中爆发期,微震能量释放相对活跃,11月份,微震释放较为缓和。这与工作面矿压显现特点相吻合。

图6 每日微震频次和能量统计

图7 推进度与微震频次能量关系

每月推进度与微震事件的频次能量的关系如图7所示。由图7可知,11月份推进度降低之后,微震频次降到50次,降幅达到50%,同时能量降幅达到55.6%。表明推进度越快,煤岩体活动所释放的能量越大,即顶板活动越剧烈。

10月份每日的支架压力均值与每日微震释放能量关系如图8所示。由图8可知,微震能量高峰期均发生在周期来压峰值来临前几个小时乃至一天,而且微震能量高峰期基本对应支架压力较高的区域。微震能量释放超前工作面矿压显现的时空对应关系也为利用微震监测结果开展浅埋煤层顶板大面积来压预测预报提供了可能[20]。

图8 支架压力与微震能量对应关系

3 结 论

1)根据矿压大数据监测与分析,8.8m超大采高工作面周期来压步距平均为13.6m,来压持续长度平均为3.7m,来压影响范围主要为30#~100#支架,来压期间工作面支架最大工作阻力平均为26500kN,矿压显现较强烈。

2)工作面支架平均初撑力为25.6MPa,占额定初撑力的81.4%,满足规定的25.2MPa要求;支架左右立柱受力不均衡系数在0.23%~9.92%范围内,平均为3.64%,支架受力均衡性整体较好;工作面支架工作阻力主要分布在14000kN以上的区间,支架支护性能发挥充分,工作阻力频率分布合理,具有较好的适应性。

3)工作面周期来压期间支架下缩量为23~178mm,平均为73mm,支架下缩明显;不同围岩条件下支架下缩量与支架增阻量对应关系具有较大离散性,而固定围岩条件下支架下缩量与增阻量保持良好的线性增长关系,支架系统刚度受围岩条件的影响较大。

4)8.8m超大采高工作面微震事件能量水平整体较低,但频次较高,且微震能量释放超前工作面矿压显现的时空对应关系为利用微震监测结果开展超大采高工作面顶板大面积来压预测预报提供了可能。