磁窑沟煤矿13号煤层水平延深开采技术方案设计

2020-06-19黄华

黄 华

(山西省晋神能源有限公司,山西 河曲 036500)

山西省晋神能源有限公司磁窑沟煤矿设计生产能力为120万t/a,后提升产能为240万t/a。批准开采煤层为8—14号煤层,其中可采煤层有4层,分别为10-1、10-2、11、13号煤层,其余为不可采煤层。矿井目前正在回采10-2号煤层,10-2号煤层已基本回采完毕,即将开采下部的11号煤层,但11号煤层揭露可采范围小、可采储量少,10-2号煤层剩余部分及11号煤层仅能保证矿井3~4a的接续,接续比较紧张。为了保证磁窑沟矿井可持续发展,需要提前部署矿井二水平13号煤层开拓开采的延深设计工作[1-8]。

1 矿井开采技术条件

磁窑沟煤矿井田地质构造中等,矿井地层总体形态为一煤层整体走向接近南北向、倾向向西的单斜构造,并伴有宽缓的褶曲,煤层赋存的自然条件为高度机械化开采创造了便利条件。开采条件比较简单。水文地质条件为中等,煤层瓦斯含量较低,属低瓦斯矿井,但该煤层的自然发火周期比较短,有煤尘爆炸危险性。

磁窑沟煤矿13号煤层煤炭资源储量比较丰富,13-1号和13号煤层的工业资源储量为13966.3万t,设计可采储量为7913.12万t。13号煤层埋藏比较浅,埋藏深度为200m左右,属于浅埋深煤层,地温较低。煤层倾角一般不大于6°,煤层厚度较大、赋存相对比较稳定,局部有分叉。13-1号煤层为13号煤层的分叉煤层,属于稳定的大部分可采煤层,13-1号煤层平均厚度为4.47m;13号煤层是矿井的主要开采煤层,为稳定的全区可采煤层,平均厚度为11.58m。13号煤层位于太原组下部,分层区内13号煤层的厚度2.90~19.40m,上距13-1号煤层0.85~9.05m,平均3.03m;合并区内煤层厚度9.12~19.40m,平均12.25m,上距11号煤层2.45~51.80m,平均26.89m,上距10-2号煤层平均32.36m。煤层结构简单—极复杂,含夹矸0—9层。13号煤层顶板为泥岩、砂质泥岩、细砂岩;底板为泥岩,局部为砂质泥岩。可采煤层特征见表1。

表1 可采煤层特征

2 13号煤层延深开拓影响因素分析

1)13-1号及13号煤层与上部的10-2号煤层距离的影响。矿井现有的三条斜井目前均施工至10-2号煤层,并在10-2号煤层中布置有完善的开拓、开采、运输、供水、排水、供电等系统,13号煤层延深开拓应优先考虑利用现有的井巷工程及其他生产和安全设施。

2)对矿井现有生产的影响分析。由于该矿10-2号煤层正在开采,13号煤层延深开拓势必会对现行生产产生一定影响。由于矿井目前的生产任务比较紧张,要求设计方案全面考虑整体规划,尽量减少对现有生产的影响。

3)地面设施对延深开拓的影响分析。矿井地面有村庄、季节性河流等,水平延深大巷布置时应该充分利用原来留设的各类保护煤柱,最大限度减少大巷煤柱损失。

4)工作面推进长度对大巷布置的影响分析。为了井下综合机械化设备的充分发挥,要求工作面的的推采长度不宜太短,井下大巷布置时应尽量加大每个盘区走向长度,减少工作面搬家倒面次数。

3 13号煤层水平延深开拓方案

矿井目前集中开采上部的10-2号煤层,三条斜井在10-2号煤层中落底后布置开拓、开采系统,接续开采下部的13-1号及13号煤层时,可以延深三条斜井至13号煤层中再布置开拓、开采系统;但考虑到其距离上部的10-2号煤层间距一般在30~40m,也可以利用现有的主斜井、回风斜井及开拓大巷,通过布置暗斜井的方式将13号煤层的煤流运输、回风系统连接到现有的系统中,副斜井由于需要满足无轨胶轮车的运行要求,所以采用延深井筒的方式。根据以上实际条件形成的基本原则,针对13-1号及13号煤层的赋存特点,经过分析研究矿井的生产现状后,集中提出以下三个水平延深布置方案。

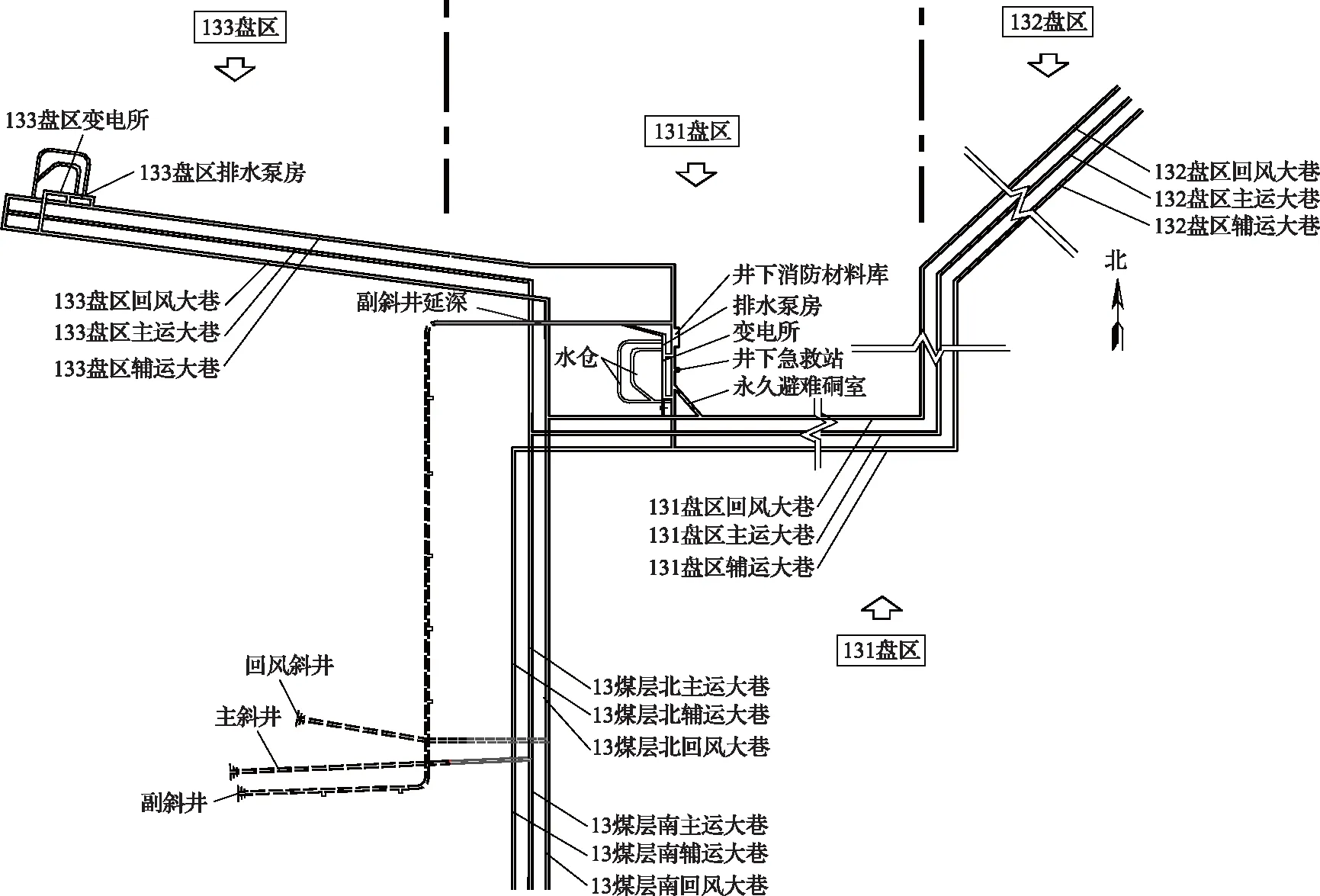

3.1 方案一:副斜井延深和暗斜井相结合

方案一采用副斜井井筒直接延深和暗斜井相结合的方式,即直接延深副斜井、新掘主暗斜井和回风暗斜井。由于13-1号及13号煤层距离上部开采的10-2号煤层平均为35m左右,本着充分利用现有井巷工程、减少投资、尽量不影响矿井正常生产的原则。方案一完全利用现有的主斜井作为13号煤层开采的主斜井。在现有10-2号煤层北集中辅运大巷约542m处(磁窑沟村保护煤柱内)向井田东方向布置一条主暗斜井,采用矩形断面,净宽5.4m,净高3.85m,净断面20.8m2,主暗斜井倾角16°,斜长约180m,落底于13号煤层,装备一条带式输送机,暗斜井内设有台阶、扶手,兼做进风井和安全出口。

在现10-2号煤层北辅运大巷512m处(磁窑沟村保护煤柱内)开口向井田东、西北方向各布置一条回风暗斜井,向井田东方向的为1号回风暗斜井,向井田西北方向的为2号暗斜井,回风暗斜井倾角16°、净宽5.4m,净高4.0m,净断面21.6m2、斜长分别为141m、133m,落底于13号煤层,设有台阶、扶手,兼作安全出口。

副斜井直接以5.5°倾角向下延深至13号煤层,井筒净宽5.4m,净高4.2m,净断面19.55m2,延深后副斜井斜长1281.0m(其中已有1038m,延伸243m),运输方式采用无轨胶轮车运输,担负全矿井的辅助运输任务,同时兼做矿井的进风井和安全出口。

利用现有的10-2煤层北主运大巷作为北集中主运大巷,利用10-2煤层北辅运大巷作为北辅运大巷。利用10-2煤层北回风大巷作为北回风大巷。

向井田东方向的主暗斜井及1号回风暗斜井进入13号煤层后,沿煤层向东布置一组盘区大巷至井田东部的JC3钻孔附近,考虑到井田东北部块段的开采,后期在东部盘区大巷的末端向北、东方向分别布置一组开拓大巷,三组大巷开拓井田东部的煤层;西侧的2号回风暗斜井进入13号煤层后,在煤层中向西北方向布置一组盘区大巷至西部井田边界保护煤柱线,开拓开采井田西部的煤层。在盘区大巷的南北翼直接布置回采工作面,完成对13-1及13号煤层回采,工作面均沿煤层走向布置。方案一开拓延深巷道布置方案如图1所示。

图1 方案一开拓延深巷道布置平面图

工业场地南部块段由于受上部10-2号煤层积水的影响,初期暂不考虑开采,待后期回收工业广场及井筒保护煤柱时统一进行回采。

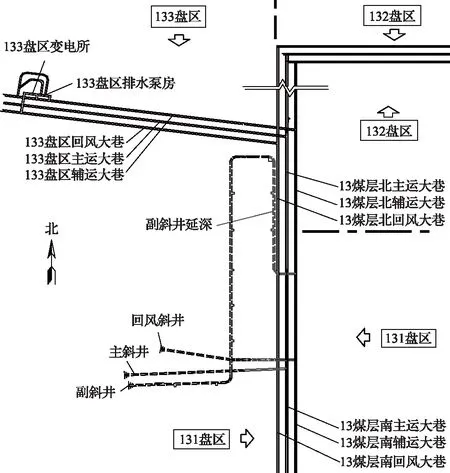

3.2 方案二:斜井延深(a)

方案二采用斜井延深的方式。将主斜井、副斜井、回风斜井延深至13号煤层中,保持井筒断面不变,主斜井延深倾角为15°,延深长度为130m;副斜井以5.5°倾角向下延深243m;回风斜井以22°倾角向下延深128m。在13号煤层中分别向南、北各布置一组大巷(一条带式输送机大巷、一条辅助运输大巷、一条回风大巷)。南部大巷掘至ZK9钻孔附近即可,满足工业场地南部块段的工作面回采;北部大巷掘至磁窑沟保护煤柱内,再分别沿13号煤层向东、西布置盘区大巷,考虑到井田东北部块段的开采,后期在东部盘区大巷的末端向东北方向布置一组开拓大巷。在盘区大巷的一翼直接布置回采工作面,完成对13-1号及13号煤层回采,工作面基本煤层沿走向布置。方案二开拓延深巷道布置如图2所示。

3.3 方案三:斜井延深(b)

方案三同样采用斜井延深的方式。将主斜井、副斜井、回风斜井延深至13号煤层中,井筒延深断面及长度同方案二,在13号煤层中分别向南、北各布置一组大巷(一条带式输送机大巷、一条辅助运输大巷、一条回风大巷)。南部大巷掘至井田南部边界,满足南部块段的工作面回采,工作面沿煤层倾斜方向布置在南部大巷一侧;北部大巷掘至东山梁村保护煤柱内,再分别沿13号煤层向井田东、西布置盘区大巷,回采工作面沿煤层走向布置在盘区大巷一侧。方案三开拓延深巷道布置如图3所示。

图2 方案二开拓延深巷道布置平面图

图3 方案三开拓延深巷道布置平面图

4 三个方案技术与经济比选

4.1 技术比选

4.1.1 方案一优缺点

1)方案一优点:工作面推进长度长,一般在1400~2000m之间,能够充分发挥综采设备的优势;工程量较省、工期短,且不需要对主斜井及回风斜井延深改造,对矿井的正常生产影响较小;井下大巷布置多在村庄及磁窑沟的煤柱内,减少了煤量损失,提高了煤炭资源回收率;工作面数量较少,既减少了搬家倒面次数,又降低了工作面两巷之间的煤柱损失;工作面涌水基本都可以自流进入大巷,除132盘区需要布置盘区排水系统外,其余两个盘区的涌水均可自流进入井底水仓,有利于矿井开采安全;井下辅助运输系统顺畅,减少了无轨胶轮车折返次数。

2)方案一缺点:井下煤流运输环节多、初期煤流有少量折返运输;大巷岩石工程量多。

4.1.2 方案二优缺点

1)方案二优点:工作面推进长度长,一般在1400~2000m之间,能够充分发挥综采设备的优势;盘区大巷直接与集中大巷连接,大巷岩石工程量少;工作面数量少,既减少了搬家倒面次数,又降低了工作面双巷道之间的煤柱损失;工作面涌水基本都可以自流进入大巷,除132盘区需要布置盘区排水系统,其余两个盘区的涌水均可自流进入井底水仓,有利于矿井开采安全;井下辅助运输系统顺畅,减少了无轨胶轮车折返次数。

2)方案二缺点:初期需要延深主斜井、回风斜井,需要在13号煤层中重新布置一组南北大巷,初期投产时井巷工程量大、投资高、工期长,对矿井的正常生产影响大;主要井筒改造延深期间会造成矿井停产,影响较大;大巷压煤量大;初期煤流有少量折返运输;运输环节多,井下煤流运输需要经过三次转载。

4.1.3 方案三优缺点

1)方案三优点:具有运输转载环节少、无煤流折返运输、受采空区威胁相对较小等优点。

2)方案三缺点:工作面推进长度一般在600~1500m左右,工作面搬家倒面的次数多、双工作面巷道煤柱损失煤量相对较大;初期需要延深主斜井、回风斜井,会造成矿井停产,同时需要在13号煤层中重新布置一组南北大巷,初期投产时井巷工程量大、投资高、工期长,对矿井的正常生产影响大;副斜井延深工程量大,且后期辅助运输系统不顺畅,无轨胶轮车折返次数多。

4.2 经济比选

以上提出的三种方案通过对工作面数量、回采储量、施工工期、井筒工程量、新增大巷工程量、工作面巷道工程量及井巷投资等各方面进行了综合比较,结果见表2。

表2 三种方案技术经济比较

通过方案对比可发现,方案一井筒施工工程量少,可利用现有10-2号煤层巷道,新增大巷工程量少,井巷投资相比方案二、方案三相对较少,且按方案一布置工作面可采出更多的煤炭资源,创造更高的经济效益。

4.3 方案确定

通过上述的综合技术经济与数据分析比较,方案一整体建设工期较短[9-15],能够充分利用原10号煤层系统,不需要对井筒进行改造,新掘巷道工程量及投资金额相对较少,损失的煤量少,采出的煤量相对较多,而且在建设期间不影响10号煤层正常生产接续,最终确定设计采用方案一。

5 结 语

通过深入研究矿井二水平13号煤层的开采技术条件,对提出的三种方案进行了细致的分析和对比,最终确定采用方案一,即:该方案保留了10-2号煤层部分大巷作为二水平水平延深13号煤层开采的运输、辅助运输、回风大巷,充分利用已有的井巷工程,实现了建设期间对上水平的生产接续不造成影响,提高了施工效率,又缩短了施工工期,同时也节约了投资资金,达到了在保障安全的前提下,提高矿井经济效益的目的。