普通机床数控化改造研究

2020-06-19李绍友

李绍友

(湖南化工职业技术学院,湖南 株洲 412000)

1 普通机床数控化改造的必要性

1.1 机械加工企业谋求生存的主要路径

针对当前我国机械加工市场,伴随着中小型企业的不断涌现,市场竞争进一步增大,因此企业为了谋求发展,就必须不断就自身技术能力进行增强。在此基础上,传统普通机床已经不再适应当前机械加工市场对于机械产品的多品种、小批量加工要求,取而代之的则是融合微电子技术、数控技术以及自动检测技术等多种先进技术为一体的数控机床。其中,在应用数控机床后,企业不仅能够有针对性地就各种高精度、生产周期要求短的机械零件进行生产,同时还能进一步抢占机械加工市场,并促进企业的可持续发展。

1.2 机械加工领域创新进步的重要渠道

对于以往机械加工行业来说,提升加工效率是大多数企业的主要发展目标,而面对当前要求更高的机械加工市场,仅提升加工效率已经不足以满足客户的切实需求。相反,当前机械加工领域更加强调技术创新,多通过结合计算机技术来实现机械产品的全自动生产[1]。在此背景下,数控机床以其加工范围广、加工效率高等特点逐渐成为了机械加工领域的主要发展趋势,尤其是其依托于计算机技术所拥有的记忆和存储能力,不仅可最大限度减少机械加工所用的人力物力,同时也能有效规避各种机械生产事故,有助于促进机械加工领域的创新进步。

2 普通机床数控化改造的优点

2.1 技术条件充足

对于当前机械加工领域来说,由于技术升级速度相对较快,因此企业并不具备足够资金来始终确保自身设备的技术水平[2]。在此背景下,对已有机床进行实时更新,不仅拥有较为充足的技术条件,同时还可根据市场需求及时调整优化方案,进而在有限的资金条件下发挥普通机床的最大应用效益。其中,数据显示,相比于直接购置新机床,就普通机床进行更新一般可节省70%左右的费用,再加上升级时间相对较短,符合企业的快节奏生产需求。

2.2 维修操作方便

对于数控机床来说,虽然一些机床设备已经拥有了足够高的技术水准,但碍于缺乏专业的技术操作人员,很多企业在引入数控机床后整体的应用效果并不突出。而对于普通机床来说,在长期使用过程中,企业技术人员已经对其具备了足够的了解和认知,因此在机床改造过程中,企业能够实时就相应的技术人员进行培训教育,不仅技术人员能够快速掌握升级后机床的使用技巧,同时也能大幅缩短更换设备所用的误工时间,有助于保障企业机械产品生产的持续进行。

3 普通机床数控化改造的具体方法

3.1 总体方案设计

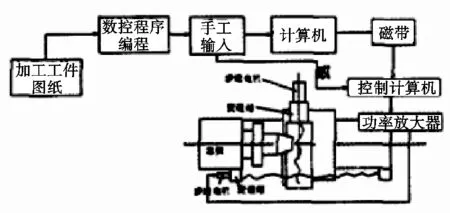

基于普通机床数控化改造,我们围绕C6140机床进行改造,其中,首先借助计算机技术对机床数据进行处理分析,并在I/O接口基础上输出步进脉冲,进而在设置齿轮减速和优化滚珠丝杠转动的过程中保障机床的纵向、横向进给运动,具体过程如图1所示。

图1 C6140机床数控化改造总体方案示意图

3.2 主体机械改造

针对C6140机床数控化改造,就其主传动系统和进给系统进行运动分离是整个改造作业的关键所在。其中,由于主轴电机是C6140机床主传动系统和进给系统的主要动力来源,因此应在分离后将其主要动力分别归为单独的步进电机。同时,考虑到两个系统需建立一定的运动联系,因此应于主轴上设置一个脉冲发生器,并采用滚珠丝杠代替光杠的方式来提升机床的整体精度和使用效率。此外,应就进给箱、溜板箱、纵向小拖板等数控机床无需使用的零部件进行拆除,并以滚珠丝杠来代替横向拖板上的丝杠,进而通过步进电机控制来保障机床的正常稳定运转[3]。最后,由于使用滑动导轨的普通机床其摩擦系数会随着速度变化而发生变化,且很容易出现低速爬行问题,因此需在改造过程中将滑动导轨优化为静压导轨,并适当于导轨处设置一定的粘接软带,进而在降低导轨摩擦力的基础上减少机床的摩擦力损失。

3.3 刀架改造

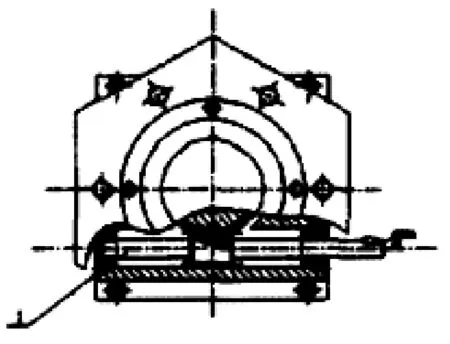

对于C6140机床来说,其采用手动换刀,换刀时间相对较长,且很容易发生定位不准的问题,因此,需就机床刀架进行改造,使其满足现代机械加工产业的高效生产需求。其中,针对非切削时间,将其控制在最低水准是提升数控机床运转效率的主要路径,因此,应在原有刀架基础上采用以控制系统直接控制刀架的方式来改善其使用精度,并借助计算机系统实现刀架抬起、回转、选位、下降等动作的自动化完成。例如,可将刀架改造为图2的六方刀架,进而满足包括刀架定位、刀架夹紧在内的刀架动作需求。

图2 自动转位六方刀架示意图

3.4 主轴脉冲发生器设计

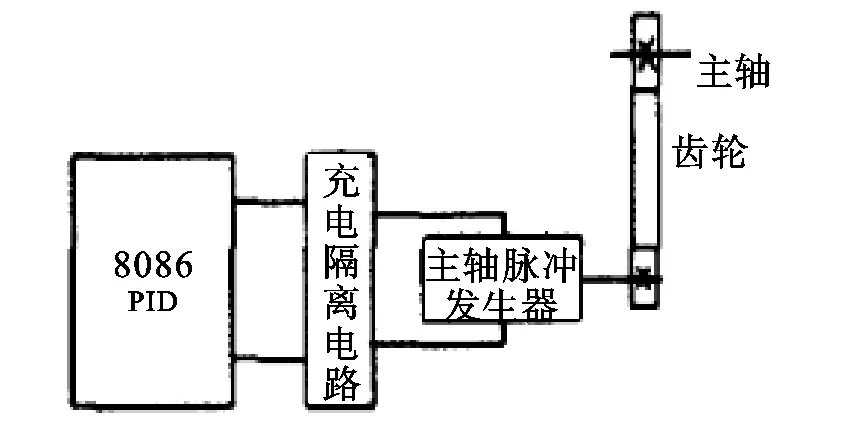

通过研究我们发现,C6140机床的主传动系统并非不能满足数控机床的精度要求,因此我们为节省改造成本需就原有主传动系统进行保留。但是,考虑到车螺纹等作业所需主运动与进给运动间的联系,需在机床上设计一个用于控制主轴系统与进给系统动作配合的脉冲发生器,进而满足车削螺纹等作业操作的具体需求。其中,当主轴旋转时,车刀会在进给系统的控制之下完成螺距的自动进给,并按照图3的电路控制系统实现整个作业过程。

图3 车螺纹控制电路示意图

3.5 传动装置设计

对于数控机床来说,传动装置是其改造升级的关键所在。其中,考虑到直线运动是数控机床传动装置的主要表现形式,因此将电动机的旋转运动进行优化,并配以专门的机械传动链,是完成数控化机床控制的具体原理[4]。同时,针对数控机床传动装置,由于包括齿轮减速器、丝杠螺母副、导轨、工作台在内的精密部件很容易受到损坏,因此除了应保障机床系统的动态响应特性外,还应进一步就其定位精度进行优化设计,并确保系统对于跟踪指令信号的响应速度。例如,针对传动装置的摩擦力控制,除了可选用滚动丝杠来减少摩擦力外,还应就整个传动装置进行优化,进而从根本上避免各种因摩擦力过大所致的设备问题。此外,应在选择最佳降速比的基础上尽可能消除传动装置所存在的传动间隙,最终以此规避机床的反向死区误差,并确保数控机床的运转精度。

3.6 系统硬件电路设计

针对数控机床,如果说软件设计是其核心所在,那么硬件设计便是整个改造过程的关键基础。其中,针对C6140普通机床,一般可采用如下措施进行硬件升级:首先,针对中央处理单元CPU,考虑到其是整个数控系统的主要控制动力,因此应特别强调优化其数据处理能力和电路协调能力,进而以此保障数据处理单元和各电路间的协调作业;其次,针对包括数据总线、地址总线、控制总线在内的总线,由于其负责连接CPU与机床存贮器,因此应注意就其数据传输能力进行优化,尽可能采用较好的连接材料以保障其数据传输稳定性;再次,针对存贮器,其主要用于存储数控机床的各种数据,因此除了需基于软件优化措施更新其存放的各种系统软件外,还应适当结合企业自身的产品生产需求来就系统功能进行拓展,最终借此满足企业的发展要求;最后,针对I/O接口电路,其主要负责整个数控系统与外界信息的交互,因此应注重对其人机交互功能进行优化,尤其是应配以专门的可视化读写屏幕来保障技术人员的便捷操作,由此来使得系统硬件的电路设计更加科学合理。

4 结束语

综上所述,本文围绕普通机床数控化改造,以常见机床C6140为例进行了具体分析,其中,基于近年来日益发展的机械加工产业,机械加工企业需进一步予以机床改造更高重视,并结合自身生产需求和当前技术环境选用最佳的改造方案,进而以此满足现代企业发展要求,并促进整合机械加工产业的可持续进步。希望本文的以上内容能够为相关工作人员提供有效的指导帮助,从而促进我国普通机床数控化的进一步发展。