浅析焦化行业的废气污染超低排放技术

2020-06-19许佳丽

许佳丽

(南京瑞宜恒环境科技有限公司,江苏 南京210000)

随着我国焦化行业规模和产能不断提升,当下焦化行业废气治理工艺多样,废气排放存在各种问题,严重影响周围环境,需加强环保设施应用和升级,有效控制焦化行业污染排放,满足和响应国家的超低排放政策。

1 炼焦生产废气污染源

(1)装煤。炼焦煤在进行卸载、储存等施工作业时都会产生大量煤尘,在炼焦时需要为其进行配煤工作,会因为配煤过程中进行煤体转运以及煤体破碎处理,导致大量煤尘产生。

(2)炼焦和出焦。①进行炼焦时焦炉内煤气燃烧后向烟囱排放的废气中,富含烟尘、二氧化硫、氮氧化物(NOx)等污染物,烟气温度约在260~300℃左右。②在推出焦过程中,高温焦炭在空气中燃烧都会随之排放废气,主要有二氧化硫、氮氧化物(NOx)等污染物,混合烟气温度约在160~200℃左右。③采用干熄焦作业的企业,高温焦炭在余热利用后冷却过程中,主要有焦尘、二氧化硫等,烟气温度约在160℃左右。

2 废气污染防治方式

(1)装煤。为避免进行装煤时产生大量污染物,将装煤车进行封闭改造,将装煤产生的废气通过集气系统和出焦收集的烟气进行统一集中处理,可有效防止产生的废气无组织排放和扩散。

(2)炼焦。在炭化室产生的废气,可以通过低氮燃烧控制,从而减少热力型氮氧化合物产生,其余污染物再进行尾部集中脱硫除尘脱硝处理,可达到超低排放指标。①低氮燃烧技术:主要是烟气再循环技术,将焦炉燃烧过程中产生的废气通过管道再循环,使得炭化室内氧气含量有所降低,有效控制焦炉内部燃烧强度,减少氮氧化物产生。②尾气废气集中处理技术:通过把装煤、出焦、干熄焦和炭化室内的废气集中处理,使用成熟的干法脱硫、除尘、脱硝及余热回收工艺进行集中处理。

3 废气集中处理技术

在以上三种废气中,其中炼焦炭化室燃烧产生的烟气量占75%以上,其余废气占25%以内,通过烟气有害成分检测,总集合烟气参数为:温度为230~260℃,粉尘200mg/Nm3,二氧化硫浓度~500mg/Nm3,氮氧化物(NOX)浓度400~800mg/Nm3。焦化行业目前超低排放要求为粉尘≤10mg/Nm3,二氧化硫浓度≤30mg/Nm3,氮氧化物(NOx)浓度≤100mg/Nm3从目前成熟的烟气处理工艺,主要有湿法和干法工艺路线,湿法工艺复杂、处理后尾气有白烟著称。针对焦化行业的特性,以及对节能角度来看,成熟和经济的工艺路线为干法工艺路线。主要处理工艺路线如下:

汇集后烟气→干法脱硫→高温布袋除尘器→中低温SCR 脱硝→余热回收→烟囱排放

(1)干法脱硫。该烟气脱硫系统采用碳酸氢钠粉末作为脱硫剂。通过高效的SDS 干法碳酸氢钠喷射及均布装置,将脱硫剂NaHCO3(20μm,D90)喷入烟道内,在烟道内NaHCO3被热激活,比表面积迅速增大,与焦炉烟气充分接触,发生物理、化学反应,将烟气中的SO2等酸性物质吸收净化。脱硫效率可达95%以上。经脱硫后的烟气进入袋除尘器进行除尘和进一步脱硫。

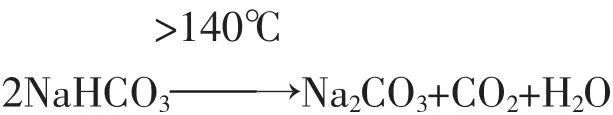

本项目采用碳酸氢钠粉末作为脱硫剂的反应原理如下:

超细NaHCO3粉末高温下激活分解产生的新碳酸钠Na2CO3在生成瞬间具有极高的反应活性,与烟气中的硫氧化物进行下列反应:

脱硫系统主要由碳酸氢钠粉末贮存、研磨输送及均布系统组成。

(2)高温布袋除尘器。采用长袋低压脉冲喷吹袋式除尘器,袋长可达到8m,采用电磁脉冲阀,喷吹压力为0.4~0.5MPa,过滤风速0.6~1.5m/min,滤袋材质采用耐高温材质,可在230~260℃内稳定达标运行,除尘效率大于99.9%。脉冲布袋除尘器是当含尘气体由灰斗进风口进入除尘器箱体,进入灰斗的气流随后折而向上通过内部装有金属骨架的滤袋粉尘被捕集在滤袋的外表面,净化后的气体进入滤袋室上部清洁室,汇集到出风口排出,含尘气体通过滤袋净化的过程中,随着时间的增加而积附在滤袋上的粉尘越来越多,增加滤袋阻力,为保证其正常工作,阻力要控制在一定范围内(~1500Pa),必须对滤袋进行清灰,清灰时由脉冲控制仪顺序触发各控制阀开启脉冲阀,气包内的压缩空气由喷吹管喷射到各相应的滤袋内,滤袋瞬间急剧膨胀,使积附在滤袋表面的粉尘脱落入灰斗,经排灰系统排出机体。

(3)中低温SCR 脱硝。中低温SCR 反应是利用氨气(与空气混合后浓度在3%~5%),经喷氨格栅送入烟气中,烟气中的NOX在反应器中与氨在催化剂的作用下发生还原反应转化为N2和H2O,实现NOX脱除。该系统主要有SCR 反应器本体、催化剂、喷氨格栅、整流装置组成等。催化剂为中低温型专用催化剂,可在此工况下有效地去除废气中的氮氧化物。

在干法工艺流程中,SCR 放在脱硫除尘后,可有效减少硫铵的生成和粉尘对催化剂的影响,提高设备和工艺的稳定性。同时在SCR 系统中设置解析装置,可对催化剂定期再生,保持催化剂的活性。整体脱硝效率可达90%。

(4)余热回收。余热锅炉为卧式、自然循环、自除氧余热锅炉,设计按能量梯级利用原则,沿气流方向依次布置各级受热面,蒸发器、省煤器、除氧蒸发器。余热锅炉将脱硝后的烟气由220~250℃降低至160℃排放,将部分余热回收再利用,达到节能的目的,排放的烟温为~160℃,高于露点温度,对引风机及烟囱不产生腐蚀。余热锅炉本体由蒸发器、省煤器(径向热管)、除氧蒸发器、锅筒(含内件)、烟气进、出口接口构成。

综上,干法工艺流程的特点是,所有的工艺设备都在中高温(220~260℃)内发应,系统不需要做额外的防腐措施,具有反应效率高,工艺稳定可利用率高,操作简洁的优点。

4 结 语

我国焦化企业在废气污染防治中,工艺繁杂,随着对空气质量的要求逐渐提高。焦化作为高污染行业,对废气治理工艺其进行不断优化和整合,集中治理,改进优化工艺配置,完成低排改造,使炼焦过程中污染气体减少,是行业发展趋势。改善环境空气品质,满足人类社会发展的需要。