桥梁承台大体积混凝土水化热及温控技术研究

2020-06-18艾建杰罗清波蔡海燕冯晓新

艾建杰,罗清波,蔡海燕,冯晓新

(西南科技大学城市学院,四川 绵阳 621000)

近年来,随着我国桥梁工程建设的不断发展和壮大,大跨径桥梁越来越多地出现在工程实践项目中,因而大体积混凝土的桥墩台和盖板更多地使用。大体积混凝土的散热及其温度裂缝问题成为相关学者和工程技术人员日益关注的问题[1]。对于整体一次性浇筑的大体积混凝土构件,由于水泥和水的水化作用而释放大量的热,热量在构件内部短时间集聚,造成混凝土内部温度升高,在混凝土内部产生较大的压应力,而在外部产生拉应力,当温度超过一定的限值,拉应力超过混凝土的抗拉强度,最终使得混凝土构件产生温度裂缝,影响结构的耐久性和整体质量[2]。因此,深入研究桥梁墩台大体积混凝土水化热和温控技术能够解决工程实际问题,避免产生温度裂缝,有助于提高结构整体质量和耐久性[3]。当前有关学者研究了水冷降温对结构温度控制的影响[4-5];也有学者通过对比分析确定了当降温效果达到规范允许值时的部分水冷参数[6-8];还有部分学者通过研究和试验,提出了风冷降温的新措施[10],并将其与传统水冷进行优劣对比。在此基础之上,以下介绍依托工程水冷控温的实施方案,并且利用有限元数值模拟计算方法,讨论水冷控温方案中流速、降温时间和初始水温等参数对水冷降温效果的影响程度,确定最优参数值,最后利用依托工程的监测数据,验证数值模拟确定的参数大小,为后续类似的大体积混凝土桥梁墩台施工提供参考。

1 工程概述

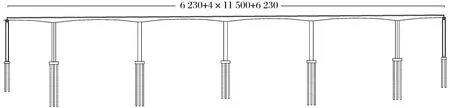

沮河特大桥主桥上部为2×(62.3+4×115+62.3) m预应力混凝土连续刚构,桥梁总体布置如图1所示。主墩承台厚度均为4.5 m,平面尺寸为25.7 m×13.2 m(横桥向×纵桥向),下设9Φ1.7 m摩擦桩,混凝土强度等级为C35。单个主墩承台混凝土量达1 527 m3,属于大体积混凝土构件,浇筑时必须对混凝土进行温度控制,以保证承台的施工质量。

2 主墩承台温控设计

2.1 混凝土的配合比

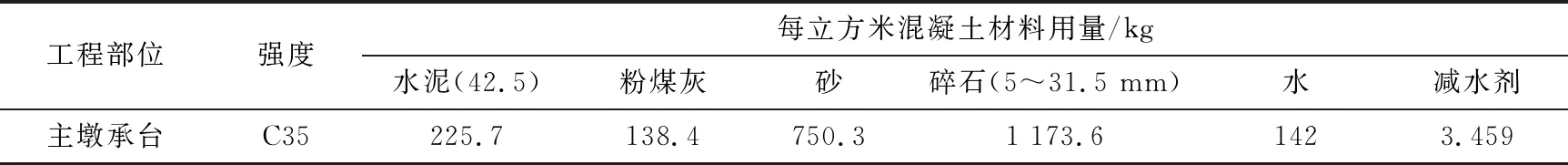

大体积混凝土的热量主要来自水化作用过程中释放的能量,因此,在满足强度要求的前提下,最大程度的控制水泥用量,使用低热高质的水泥是解决这一问题的关键。研究采用依托工程项目试验室提供的混凝土配合比,具体参数见表1。

图1 沮河特大桥桥型布置(单位:cm)

表1 主墩承台混凝土配合比设计

2.2 冷水管的布置形式

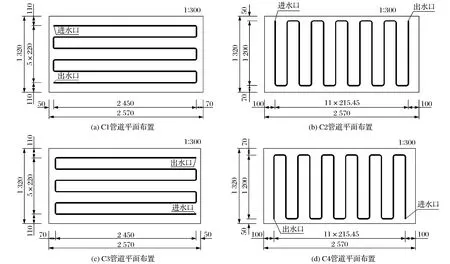

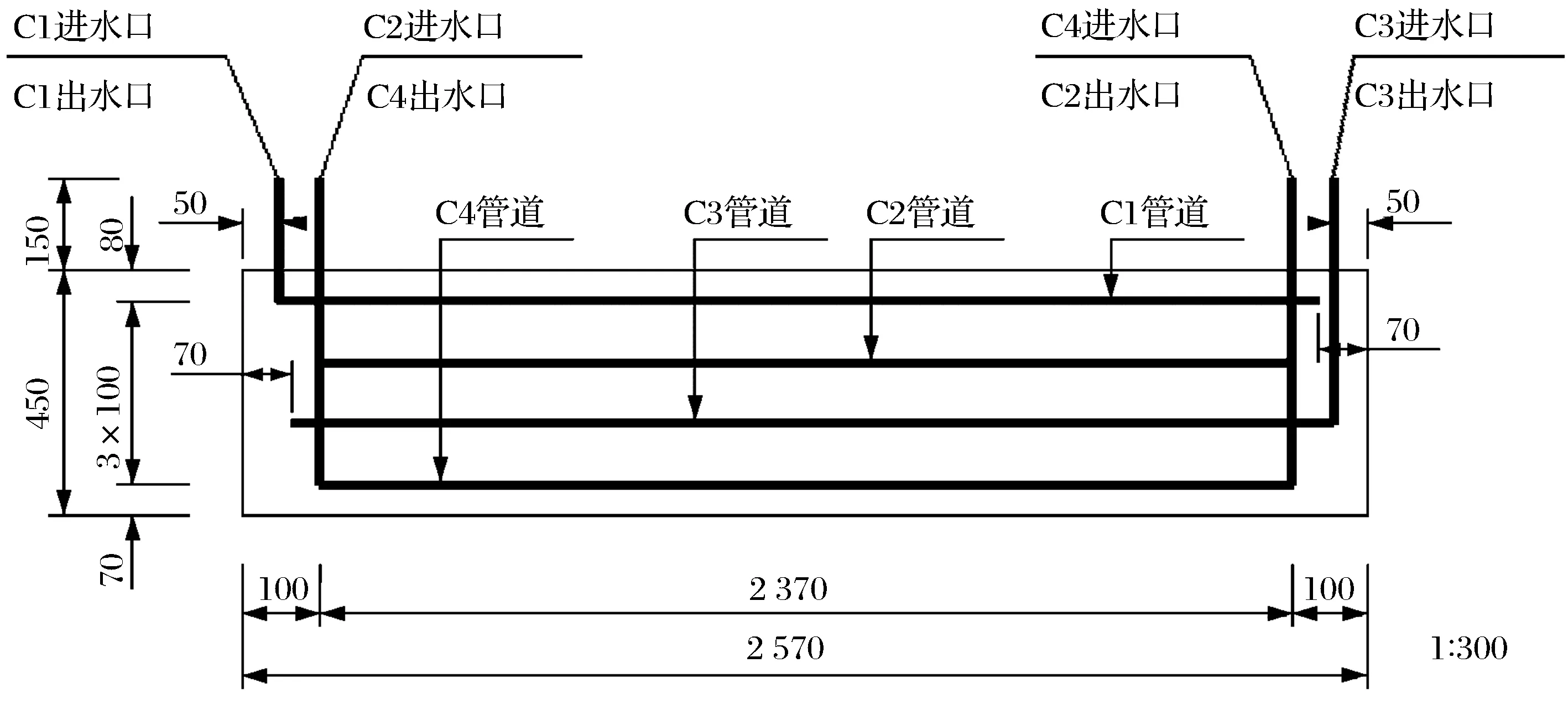

为了最大程度降低主墩承台混凝土内部温度,根据依托工程采取的冷水管布设方案,在承台混凝土内布置上下4层冷却水管,分别为C1、C2、C3、C4,水管直径为0.05 m,具体布置形式如图2、图3所示。

图2 管道平面布置(单位:cm)

2.3 控制参数

现场监测中,选取了流速、时间和初始温度这3个关键性的参数进行统计分析。

(1) 流速 在主墩承台大体积混凝土浇筑的过程中,现场用水泵抽水作为冷却用水,通过增压泵向管道中注水,同时调节增压泵功率大小可以控制水管中冷却水的流速。通过测试,当增压泵功率最小时,冷却水流速在0.5 m/s左右;当增压泵调到最大功率时,冷却水流速在1.5 m/s左右。因此研究选取0.5 m/s、1.0 m/s、1.5 m/s 3个不同流速进行分析研究,观察不同流速对混凝土降温效果是否相同。

(2) 降温时间 通过阅读文献、收集资料和工地调研发现,针对大体积混凝土施工中的水冷降温过程,工程实际中通常采取降温14 d作为一个周期。但不同体积、不同配合比设计的大体积混凝土是否都适合14 d这样一个降温周期,还有待分析。

图3 管道立面布置(单位:cm)

以沮河大桥主墩承台为例,研究其降温周期是否可以缩短,在保证效果的同时,节约人力物力财力,为缩短工期提供参考。

(3) 初始水温 在保持冷却水管的直径和流速不变的情况下,改变冷却水的初始温度,使不同初始温度的水经过管道然后流出,对比冷却水初始温度改变前后的混凝土内部温度场的变化情况,分析冷却水的初始温度对混凝土内温度场变化的影响情况。由于施工季节天气已经逐渐转热,正常水温在15 ℃左右,按照就地取材的原则,我们分别选取15 ℃、10 ℃ 2种水温进行分析。

3 工程算例

为了使现场监测的数据更有说服力,通过合理假设边界条件,利用有限元软件进行数值模拟计算,以期验证实测数据得到的结果。

3.1 有限元计算模型

利用有限元软件MIDAS Civil对沮河大桥主墩承台进行数值模拟计算,计算的关键在于边界条件的确定和水管路线的模拟。考虑到在准备浇筑承台时,桩基础已经完成,混凝土龄期相差较大,而且混凝土的导热能力较差,因此近似假设承台底部与桩基础之间没有热量交换。侧面由于模板的阻断,同样近似认为承台侧面与空气是没有热交换的。因此在承台底面和侧面施加绝热边界条件,顶面与空气接触的部分施加对流边界条件,同时底面按照墩台固接处理。其他环境条件按照实际条件进行模拟,考虑混凝土的收缩徐变,模型共建立了29 025个节点、23 626个实体单元,模型中冷却水管的布设严格按照图2、图3的施工示意图进行定位布置,采用常见的热交换进行模拟,计算承台浇筑混凝土时冷水管线路与混凝土内部的热交换,从而得出混凝土内部温度场随着时间的变化过程。

3.2 现场监测方案

该连续刚构桥一共有5个同尺寸的主墩承台,而且施工时间相对集中,外界环境温度变化在短时间相对稳定,其中3个承台分别利用初始温度为15 ℃的冷却水进行混凝土内部降温,水的流速分别为0.5 m/s、1.0 m/s、1.5 m/s。另外2个承台分别利用初始温度为10 ℃的冷却水进行混凝土内部降温,水的流速分别为0.5 m/s、1.0 m/s。承台平面尺寸为25.7 m×13.2 m,厚4.5 m。承台内布置4层冷却水管,水管沿Z轴方向的间距是1 m。由于结构是一个规则形状,在承台内的2个对称面的交线上布置温度传感器,而且温度传感器竖向布置在承台内相邻的2层水管中间。一共布置6个温度传感器用于收集混凝土内部的温度场数据。

4 实测值与计算值的对比

通过数值模拟计算发现,不同参数条件下,温度理论峰值点均出现在冷却水管C2与C3之间的平面中心附近,在z轴方向略靠近C3冷却管,与我们布设温度传感器的位置并非绝对重合,但是二者之间的距离仅为10 cm,因此近似认为二者相吻合,不考虑二者之间由于位置误差带来的温度值误差。

4.1 最佳流速的确定

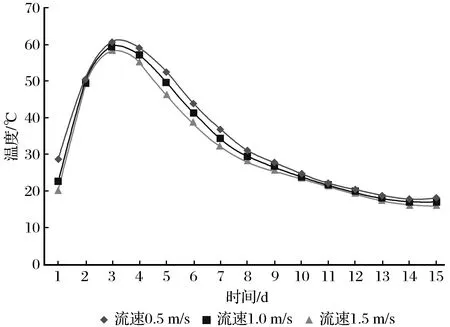

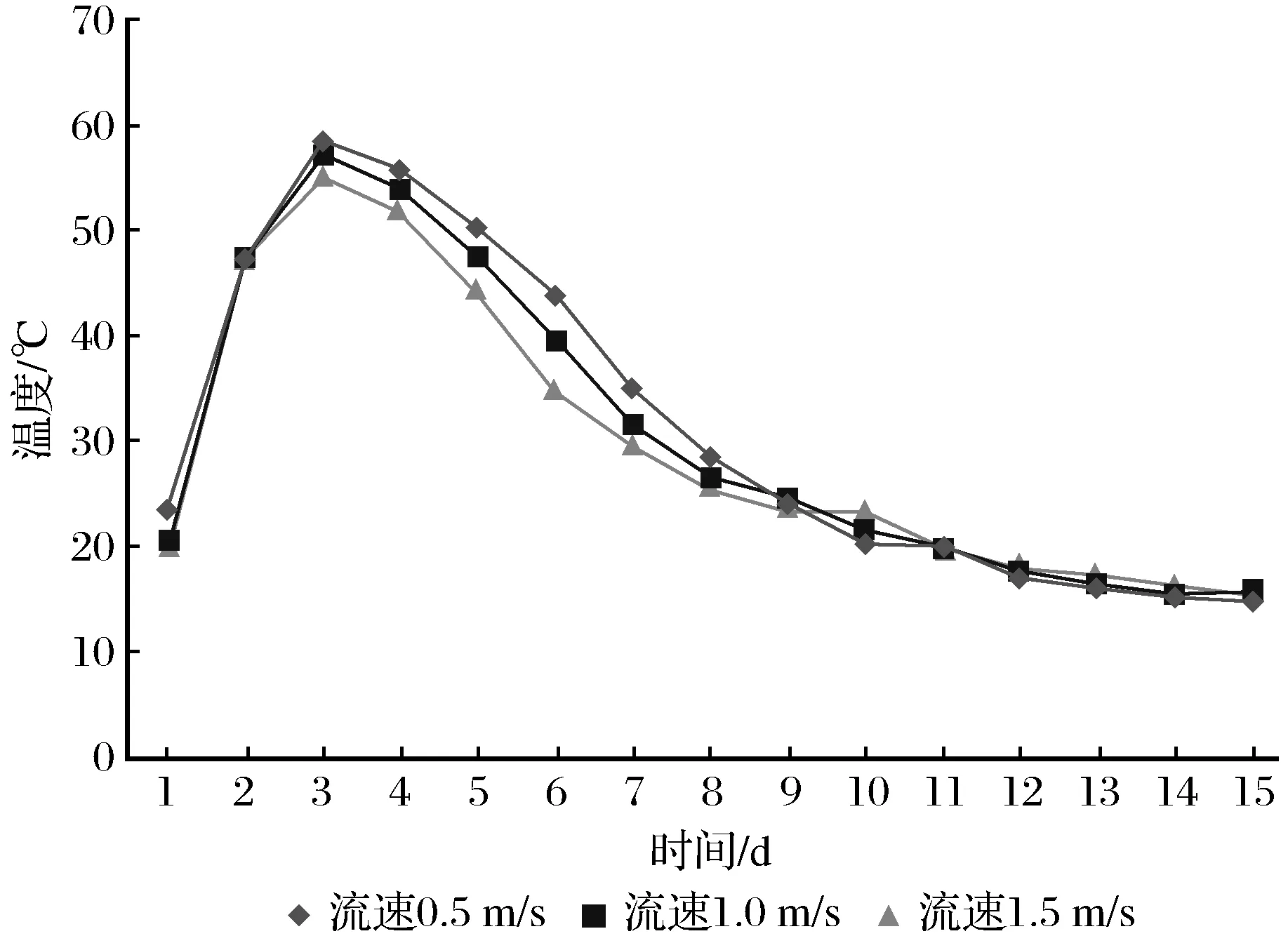

根据有限元软件计算出来的结果,选取前述位置局部单元模型温度值来描述承台温度场变化规律,其变化规律如图4所示。根据实测值,绘制不同流速变化对承台温度场的影响情况的折线图,如图5所示。通过对比分析二者差异,得出结论。

由图4和图5可知,冷却水不同流速对承台温度场影响情况在不同阶段有不同特征,根据图4、图5的变化趋势,将混凝土承台温度场变化分为3个阶段,温度峰值出现以前称为升温阶段,峰值至较平缓降温阶段称为降温阶段,剩下称为平缓阶段。

图4 不同流速对承台温度场的影响情况(理论值)

图5 不同流速对承台温度场的影响情况(实测值)

在升温阶段,图4、图5表现出来的变化规律基本相同,温度在短时间内上升,随着时间的推移,温度上升速度也逐渐降低,最终到达峰值,这一阶段持续的时间主要在浇筑混凝土后的3天左右,在此阶段,将冷却水的流速从0.5 m/s提高到1.5 m/s对混凝土内部降温并没有明显的效果,因此在此阶段可以适当的节约成本。

在降温阶段,不同流速对混凝土内部温度场的影响有明显的差异。当冷却水的流速从0.5 m/s提高到1.5 m/s时,混凝土内部温度的峰值呈现出降低的趋势,最大差值2.7 ℃,说明提高流速有利于控制大体积混凝土内部温度的最大值。同时,通过图4和图5可以看出在降温阶段,3条曲线呈现出明显的差异。在同一天,冷却水的流速越高,混凝土内部温度越低,即混凝土温度下降速度随着流速的增大而加快。让混凝土内部降低到同一温度,提高流速能够缩短所需要的降温时间。降温阶段,提高冷却管流水速度有利于混凝土内部温度的降低。

在第8~10 d,3条曲线逐渐相交,变化规律基本趋于相同,逐渐进入平缓阶段,在一定范围内发生较小的波动。同升温阶段一样,此时将冷却水的流速从0.5 m/s提高到1.5 m/s对混凝土内部降温并没有明显的效果,实际意义不大。

根据规范要求,控制混凝土内部最高温度不超过65 ℃,因此,在主墩承台大体积混凝土水冷降温的过程中,可以在浇筑混凝土后的1~2 d采用0.5 m/s的冷却水,然后使用1.5 m/s冷却水持续降温7 d左右,经过降温阶段以后,再采用0.5 m/s的冷却水进行降温。

4.2 初始水温对混凝土内部温度场的影响

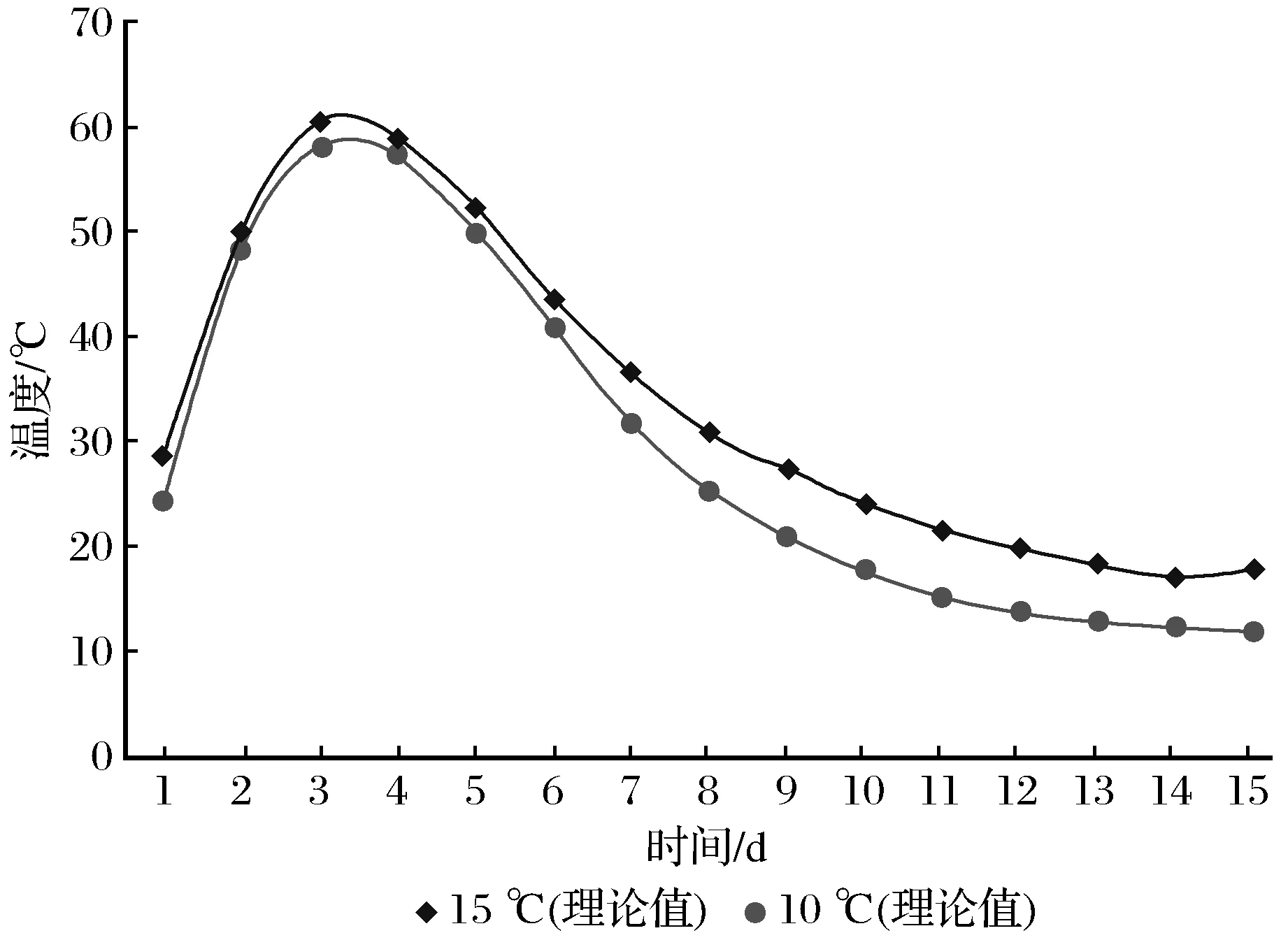

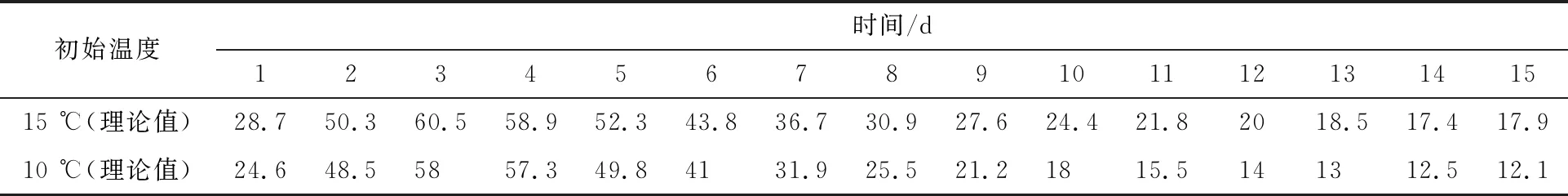

在保持冷却水管直径和冷却水流速不变的情况下,改变冷却水的初始温度,混凝土内部温度场的变化规律如图6所示,与改变流速时的变化规律类似,可以分为3个阶段,但是改变初始温度温度场的变化情况更明显,即混凝土内部温度场变化情况对初始温度更敏感一些。当初始温度由15 ℃降为10 ℃时,混凝土内部温度峰值由60.5 ℃降为58 ℃,说明降低冷却水的初始温度能够有效降低混凝土内部温度的最大值。具体温度值变化情况如表2所列。

图6 不同初始温度对承台温度场的影响

在降温阶段,随着初始温度由15 ℃降为10 ℃,混凝土内部温度冷却速率明显加快,而且越到冷却后期,冷却效果差异越大。降低初始温度这种方法可以缩短冷却时间,如果条件允许,在对大体积混凝土内部水化热温度降温时,可以采用这种方法,但考虑到给冷却水降温的成本,需要进一步的研究和细化。

表2 不同初始温度下沮河特大桥承台温度值统计

4.3 冷却管降温时间分析

目前,大体积混凝土冷却水降温的周期通常设置为14 d。通过图4~图6可以得出,在混凝土内部温度经过峰值以后,无论是改变冷却水流速,还是改变进水口水温,曲线均会逐渐进入平缓阶段,进入平缓阶段的时间在浇筑混凝土后第8~10 d的区间范围内。因此,实际控温过程中,冷却水降温的时间应不少于10 d,才能大幅降低因温度应力引起混凝土开裂的风险。

5 结论

针对沮河特大桥主墩承台大体积混凝土,利用有限元软件对承台浇筑后的水化热温度场进行模拟计算,考虑冷却水流速、降温时间和初始温度对承台水化热温度场的影响情况,并通过实测数据对比分析,得出以下结论:

(1) 在主墩承台大体积混凝土水化热降温的过程中,可以在浇筑混凝土后的1~2 d采用0.5 m/s的冷却水降温,然后使用1.5 m/s冷却水持续降温7 d左右,经过降温阶段以后,再采用0.5 m/s的冷却水进行降温。

(2) 降低冷却水初始温度和增大冷却水的流速均可以有效降低混凝土内部水化热的峰值温度,从而使峰值温度控制在规范要求的范围内。

(3) 大体积混凝土水化热控温过程中,冷却水降温的时间应不少于10 d。

(4) 在降温阶段,随着初始温度的适当降低,混凝土内部温度冷却速率明显加快,而且越到冷却后期,降温效果越明显,从而有效降低承台混凝土在温度应力作用下开裂的风险。