钢渣热焖工艺及其对水泥性能的影响

2020-06-18王文林顾红霞

王文林,曹 蕾,顾红霞,陈 迪

(1.盐城市润盐环保建材有限公司,盐城 224044;2.江苏博拓新型建筑材料有限公司,盐城 224014)

0 引 言

钢渣是在钢铁生产中产生的具有潜在胶凝活性的、高碱度的副产品,产量占钢铁总产量的15%左右。目前,我国的钢渣利用率仅仅只有钢渣总量的一半,而用于建材行业的更是只有10%,与国家的实际需要和发达国家的利用水平相差甚远。而且,大多数钢厂采用的都是较简单的处理方式,即破碎-筛分-磁选的回收方式,剩余的钢渣就被废弃,不仅会占用土地,造成环境污染,而且还是严重的资源浪费。因此,为了响应国家号召,钢渣作为固体废物资源的一种,在回收再利用的同时,也保护了生态环境,而且有利于后代的生存和发展[1]。

钢渣能运用于水泥的主要依据是它们的主要成分相似,根据XRF的分析结果,钢渣主要由CaO、SiO2、Al2O3、FeO、MgO、P2O3等构成,因此,钢渣是一种具有潜在活性的胶凝材料[2]。钢渣热焖是在有盖的热焖池中加水,利用钢渣从高炉中出来时含有的余热,水在高温下变成饱和水蒸气,产生饱和蒸汽压,产生一定压力,使得钢渣处于高温高压的状态,巨大的压力使得钢渣粉化,达到热焖的目的。

本研究通过将钢渣作为水泥熟料的替代物生产少熟料钢渣水泥的形式[3],在水泥熟料中掺入不同比例的钢渣和同等比例的二水石膏,探究在不同热焖工艺下水泥的性能,得到最佳的热焖工艺[4],以及在该工艺下钢渣的最佳掺量,以此达到激发钢渣活性,提高水泥的安定性,减小体积膨胀率的目的。

1 实 验

1.1 原材料

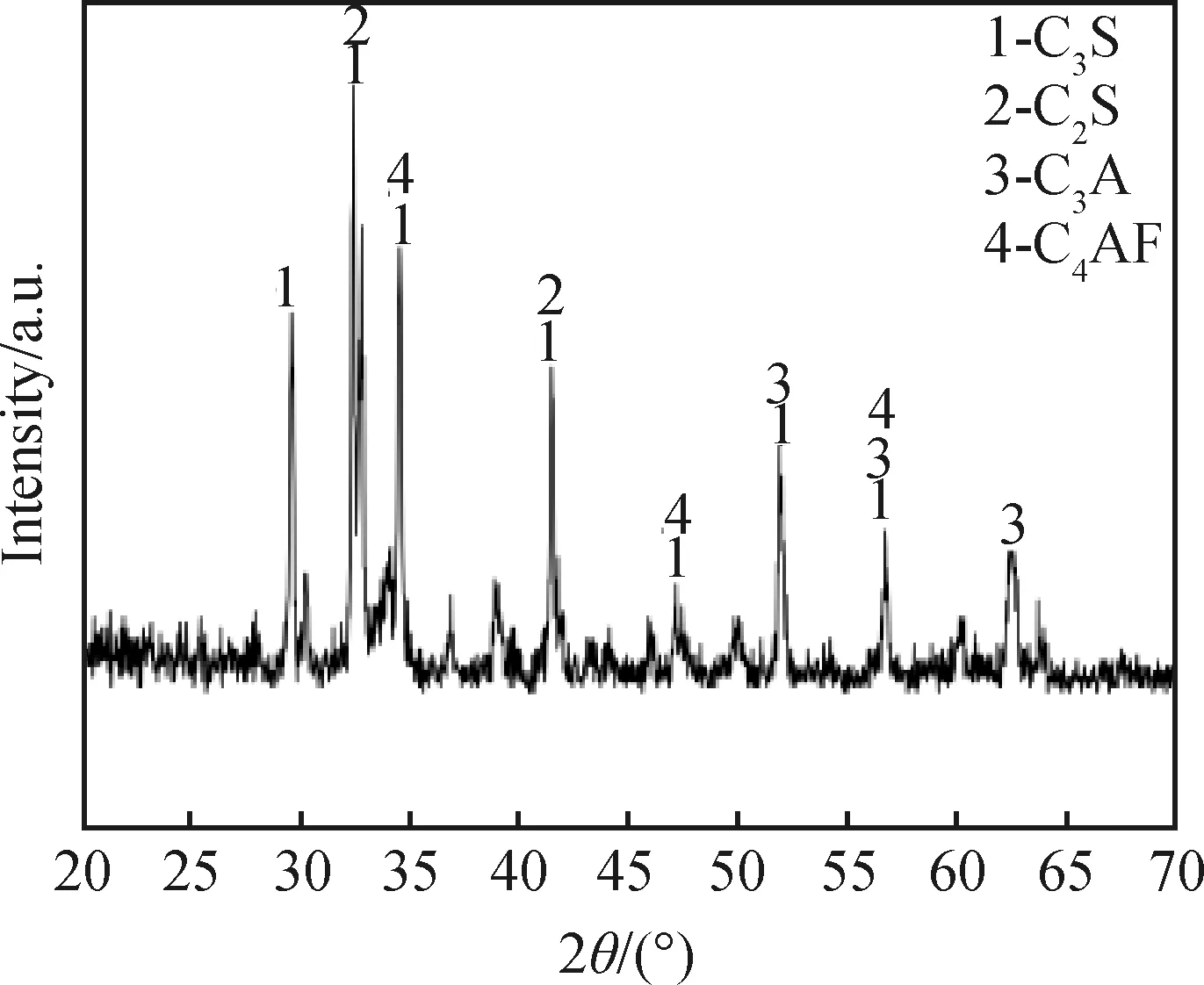

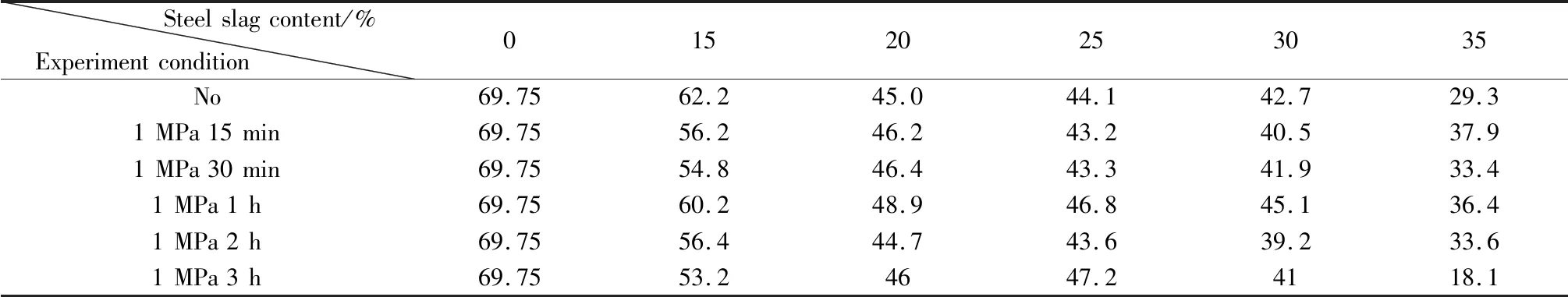

图1 水泥熟料XRD谱Fig.1 XRD pattern of cement clinker

表1为本实验主要原料来源,其中石膏主要有二水石膏和半水石膏两种形态,二水石膏在150 ℃以上失去结晶水变成半水石膏。采用的是购自海螺水泥有限公司的二水石膏。使用前,石膏经过0.02 mm的方孔筛,保证其细度,放在自密封袋中保存待用。采用内掺法,石膏掺量为5%,石膏在水泥熟料搅拌的过程中的作用为延缓水泥的凝结时间,作用机理为水泥中的C3A、Ca(OH)2和石膏发生反应,生成水化硫铝酸钙和C-S-H凝胶,包裹在C3A表面,阻止C3A的进一步水化,从而延缓了水泥的凝结时间。

水泥熟料购自东台磊达水泥有限公司,使用试验磨粉磨1 h,一次不超过5 kg,粉磨得到的粒径小于0.08 mm,密封保存。水泥熟料的XRD谱如图1所示,其主要成分为C3S、C2S、C3A、C4AF,水化速率C3A>C4AF>C3S>C2S。

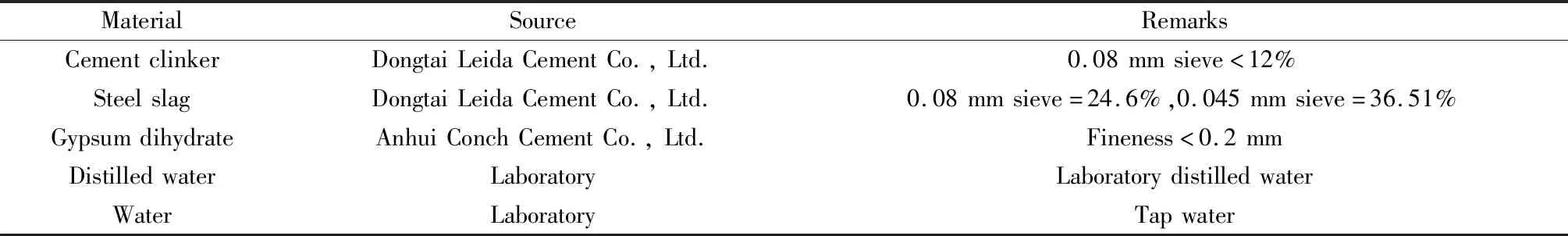

表1 主要原料来源Table 1 Main raw material sources

1.2 实验方法

1.2.1 试样制备过程

空白试样:参照水灰比为0.3,石膏掺量5%,熟料95%,在水泥净浆搅拌机中搅拌均匀。搅拌完成后放在20 mm×20 mm×20 mm的模具中,在标准水泥养护箱中养护1 d后拆模,制成20 mm×20 mm×20 mm的试块。试块拆模后用铅笔标号,放入水泥标准养护箱中养护,测量其3 d、7 d、28 d的强度。控制养护箱的温度为20 ℃,湿度为97%。

钢渣水泥试样:水灰比使用0.3,石膏掺量为5%,钢渣及其他原料在电子秤上称量,精确到1 g。钢渣的掺量分别为15%、20%、25%、30%和35%,其余为水泥熟料。将不同处理工艺的钢渣掺到水泥熟料中,经搅拌机搅拌,模具成型,在养护箱中养护1 d后拆模,继续在养护箱中养护,测量其3 d、7 d、28 d的强度。

测量膨胀率试样:水灰比使用0.3,石膏掺量为5%,钢渣使用不同的处理工艺,比较其膨胀率的变化。使用10 mm×10 mm×60 mm的塑料模具,在两端放上钉子,水泥成型后会将钉子自动带出。将不同的钢渣水泥在搅拌机中搅拌,倒入模具,在养护箱中放置1 d成型。拆模2 h后测量其初长,分别测其1 d、3 d、7 d的长度,得出膨胀率的结论[5]。

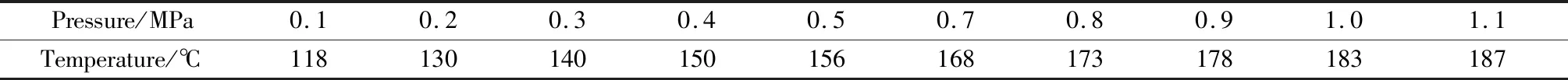

1.2.2 压蒸试验

压蒸使用YZF-2A型压蒸釜,分别用0.5 MPa和1 MPa两种压力制度压蒸3 h,如表2所示,比较其压蒸的钢渣以及压蒸后的钢渣掺到水泥熟料中对于水泥熟料性能的影响,确定好压蒸制度。在实际压蒸过程中,0.5 MPa压蒸时,表面会结块,变得密实,而中心却不能够压蒸透,仍与没压蒸的情况一样。因此,使用1 MPa压蒸更为合理。分别压蒸1 h、2 h、6 h,比较压蒸后的钢渣情况。实验发现,压蒸达到6 h,钢渣变得非常密实,但实际性能效果非常差,可能是因为压蒸过程中,长时间与水在压力作用下,钢渣中游离的氧化钙、氧化镁等发生了转变,而且在压蒸过程中也发生了其他反应。

压蒸后的钢渣在取出后,经烘箱烘干12 h,用锤进行破碎,过0.6 mm的方孔筛进行筛分,得到与压蒸前粒径相同的钢渣备用。按照事先的配比,将钢渣分别按15%、20%、25%、30%、35%的掺量掺入水泥熟料。

表2 温度与压力对应表Table 2 Temperature and pressure correspondence table

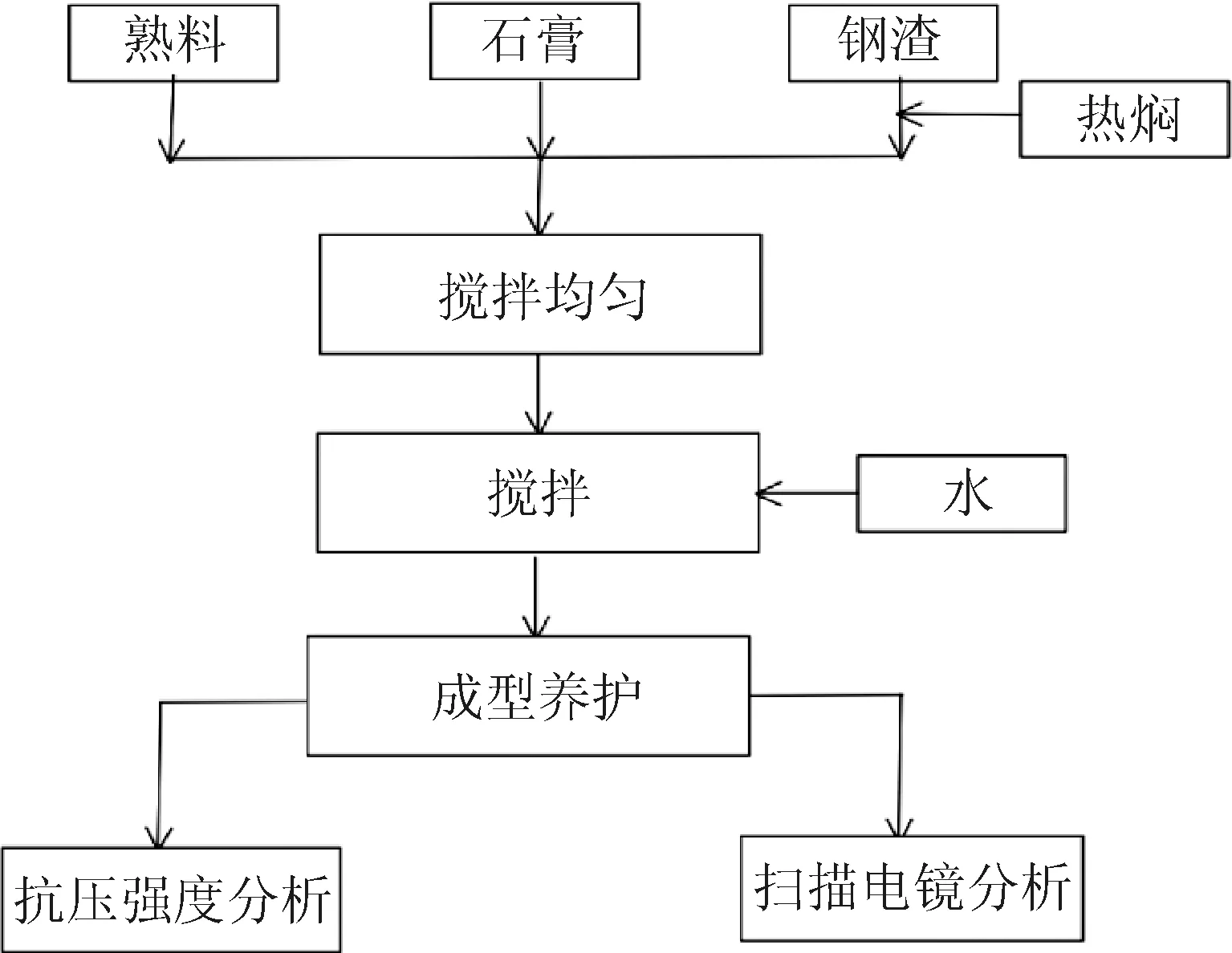

图2 实验流程Fig.2 Experiment process

1.2.3 抗压试验

试样在水泥标准养护箱中养护3 d、7 d、28 d后测量其龄期的强度,使用电液伺服压力试验机进行实验测量。具体操作标准参照GB/T 17671—1999《水泥强度快速检验方法》进行。

1.2.4 实验流程

实验流程如图2所示。

2 结果与讨论

2.1 钢渣水泥7 d膨胀率分析

选择1 MPa 15 min、30 min、1 h、2 h、3 h以及未热焖的钢渣水泥共六组做膨胀率分析。选用10 mm×10 mm×60 mm的模具,制作方法参照抗压试样的制作方法。12 h后拆模,放置在玻璃板上保证试样平整,在20 ℃水中养护2 h后测初长,以及1 d、3 d、7 d的长度。

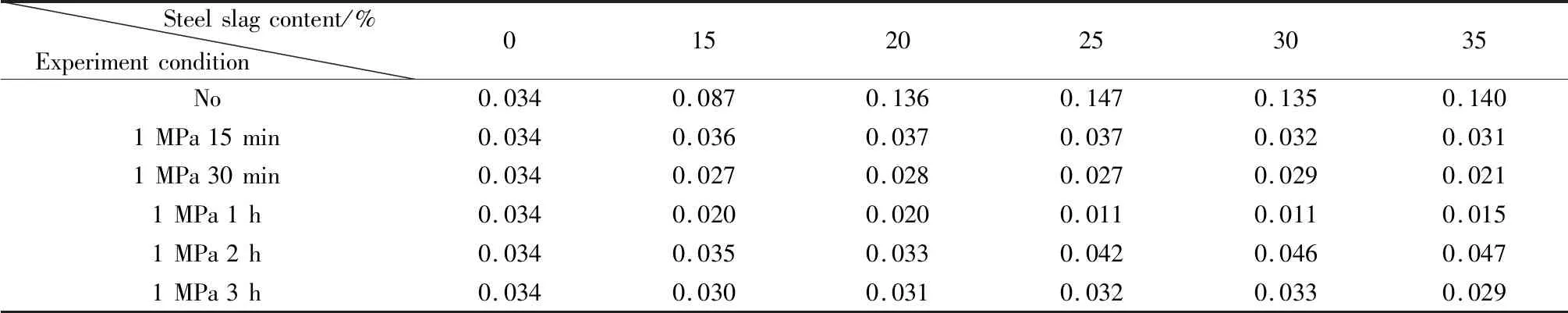

表3 钢渣水泥7 d膨胀率Table 3 7 d expansion rate of steel slag cement /%

由表3可知,未热焖的钢渣掺入水泥熟料中,其体积膨胀率明显上升,95%的水泥熟料和5%的二水石膏的空白试验组的7 d膨胀率为0.034%,而掺入35%未热焖的钢渣粉,60%水泥熟料,5%二水石膏的试样的7 d膨胀率达到了0.140%,增长了311.8%。而钢渣掺量为15%时,试样的7 d膨胀率为0.087%,增长了155.9%。证明了钢渣的掺入,对于水泥的体积安定性具有重大影响。

而热焖1 MPa 15 min、30 min、1 h、2 h、3 h后的钢渣掺入到熟料中制成的钢渣水泥,钢渣掺量为35%时膨胀率较未热焖的同等掺量的钢渣水泥降低幅度较大,证明了热焖工艺确实有改善钢渣水泥体积安定性的作用。同时钢渣在热焖15 min时,膨胀率降低幅度很大,证明压蒸具有重大意义,能够使用简单的方法,较低的成本来消除钢渣中的不安定因素。

未掺钢渣的水泥熟料的7 d膨胀率为0.034%,在1 MPa 15 min、30 min、1 h的压蒸制度下,钢渣掺入量15%时,7 d膨胀率分别为0.036%、0.027%、0.020%;在1 MPa 15 min、30 min、1 h的压蒸制度下,钢渣掺入量35%时,7 d膨胀率分别为0.031%、0.021%、0.015%,可以看出在1 MPa 1 h热焖后,相比于未热焖的情况,掺入15%和35%时7 d膨胀率分别降低77.0%、89.3%。证明在合适的热焖制度下,钢渣的掺入不仅不会造成体积膨胀,而且还由于钢渣取代水泥熟料,使得原来造成膨胀的因素消失,体积膨胀减小。

水泥膨胀率高是因为其中游离氧化钙和游离氧化镁的作用,钢渣的热焖是在一定的压力、温度下使CaO变成Ca(OH)2及其他胶凝相材料,使钢渣在掺入水泥之前,预先消除其中的游离CaO,膨胀率大幅降低。其中,1 MPa 1 h热焖的钢渣掺入到水泥熟料中的膨胀率最低,故1 MPa 1 h的热焖工艺为最佳的钢渣热焖工艺制度[6]。

2.2 水泥在不同龄期的抗压强度分析

2.2.1 3 d龄期的水泥抗压强度

使用上海华龙测试仪器股份有限公司生产的WHY-300型电液伺服压力试验机测量钢渣水泥的抗压强度。

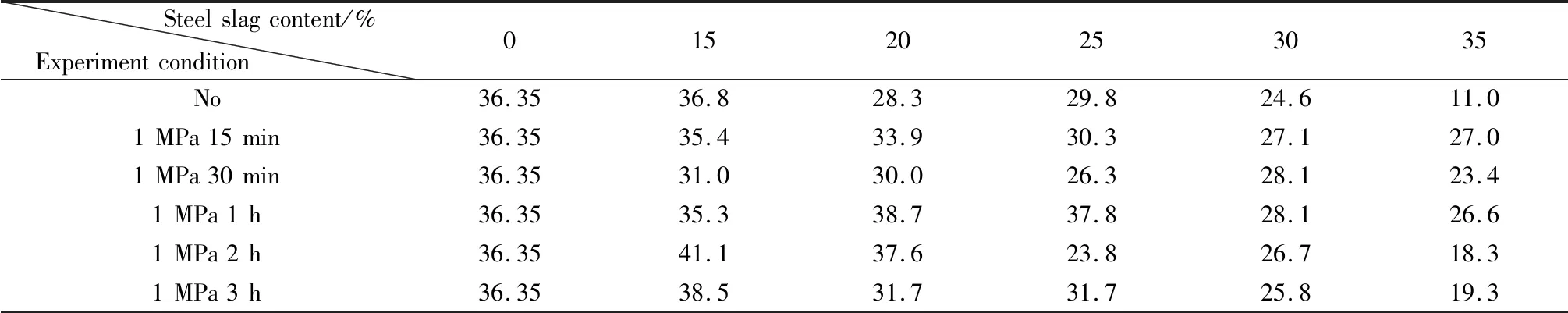

表4 不同热焖制度下钢渣水泥3 d抗压强度Table 4 3 d compressive strength of steel slag cement under different hot stew systems /MPa

不同热焖制度下的钢渣水泥的3 d抗压强度如表4所示。从中可以发现,压蒸釜对于钢渣确实产生了一些作用,不同的压力产生的结果也不同。根据3 d的抗压强度的比较来看,钢渣掺量15%的时候,1 MPa 3 h压蒸的试样相较于未热焖提升1.7 MPa;掺量20%的时候,1 MPa 3 h压蒸的试样相较于未热焖提升3.4 MPa。钢渣掺量更多时提升或降低的幅度不大,所以需要进一步比较7 d的抗压强度。除此以外,为保证钢渣在压蒸釜中已经焖透,将钢渣热焖时间分别为30 min、15 min、2 h、3 h做进一步进行比较,确认钢渣中的游离氧化钙和氧化镁在何时完全转变为氢氧化钙和氢氧化镁。结合膨胀率实验结果,1 MPa 1 h的性能仍为最佳。

当钢渣掺量较小时,从各个热焖制度来看,发现在3 d龄期时钢渣水泥的强度有所上升。水泥熟料在水化时会释放出Ca(OH)2,给钢渣的水化提供了合适的碱度,加速了钢渣的水化反应,产生大量的水化硅酸钙以及其他水化产物,从而增加了钢渣水泥的早期强度。钢渣与水泥熟料相比,具有更高的碱度,自身在水化过程中会比熟料产生更多的Ca2+,当钢渣掺量逐渐增加时,大量Ca2+的存在会抑制钢渣的水化反应,造成水泥强度下降。因此适量钢渣的掺入,会增强水泥的早期性能。

2.2.2 7 d龄期的水泥抗压强度

不同热焖制度下钢渣水泥7 d抗压强度如表5所示。从中可以发现,未热焖的试样的抗压强度随着钢渣掺量的增加下降明显,这是由于钢渣没有经过热焖,一部分原因是掺入到水泥以后导致水泥的膨胀率增大所致,更主要的原因是钢渣取代熟料,虽然其中也含有C2S等具有活性的物质,但是,对于水泥的破坏性作用仍体现明显。钢渣掺量较小时仍与3 d时的情况相同,相比于空白试样,仍有所上升,证明在7 d的时候,水泥熟料提供的碱度所造成的钢渣的水化仍增加了强度,此时C3S和C2S并没有占据主导作用,需要继续参考28 d的强度。

但是,可以看出在不同热焖制度下,钢渣掺量在30%到35%之间时,水泥的强度会发生较大幅度的降低,1 MPa 3 h的钢渣水泥掺量从30%增到35%时,抗压强度下降了15.1 MPa,下降了近乎一半,其他的钢渣水泥小幅度下降,尤其是在3 d龄期的时候,此现象最为明显。综合考虑,可以认定25%为钢渣的最佳掺量,结论需要结合28 d龄期的水泥性能进行进一步的比较验证。初步认定最佳的热焖压力为1 MPa,最佳的热焖时间为1 h,最佳的钢渣掺量为25%。

表5 不同热焖制度下钢渣水泥7 d抗压强度Table 5 7 d compressive strength of steel slag cement under different hot stew systems /MPa

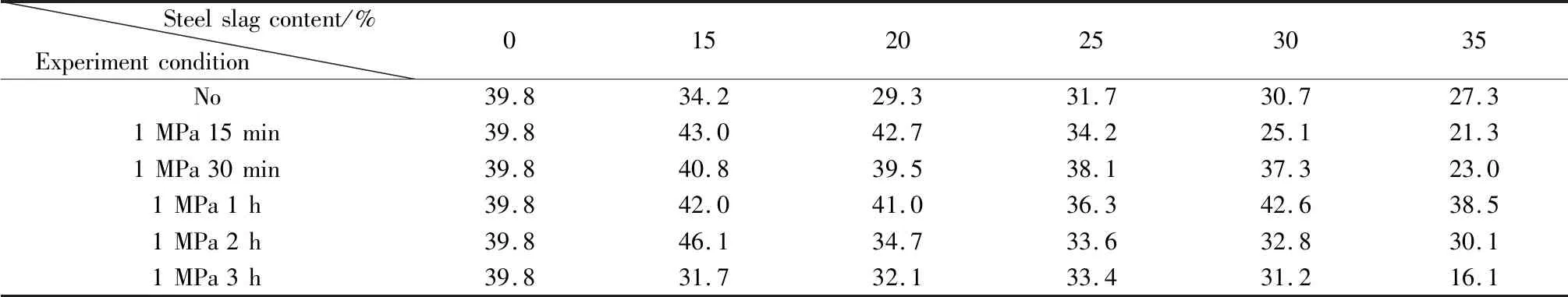

2.2.3 28 d龄期的钢渣水泥抗压强度

不同热焖制度下钢渣水泥28 d抗压强度如表6所示。从中可以发现,随着钢渣掺量的增加,钢渣水泥的强度呈现下降趋势,不同的热焖工艺制度下,下降的趋势有所差异,但是总体相差不大。结合表5和表6来看,7 d的抗压强度达到了28 d的60%左右,与水泥的基本性质相符。在28 d时,钢渣的水化作用对于抗压性能的影响已经不能改变抗压强度下降的趋势,占主导地位的是C3S、C2S的水化作用,C3S、C2S的含量直接决定抗压强度的高低。钢渣掺量在20%到30%时,水泥强度下降的趋势减缓,所以最佳的热焖制度仍为1 MPa 1 h,在此热焖制度下,钢渣的最佳掺量为25%。

表6 不同热焖制度下钢渣水泥28 d抗压强度Table 6 28 d compressive strength of steel slag cement under different hot stew systems /MPa

综上所述,根据3 d、7 d、28 d的抗压实验结果,钢渣掺量25%时,3 d、7 d、28 d抗压强度分别增加8.0 MPa、3.6 MPa、2.7 MPa,分别提高21.1%、11.3%、6.1%。钢渣最佳的热焖制度为1 MPa 1 h,最佳掺量25%。

2.3 XRD分析

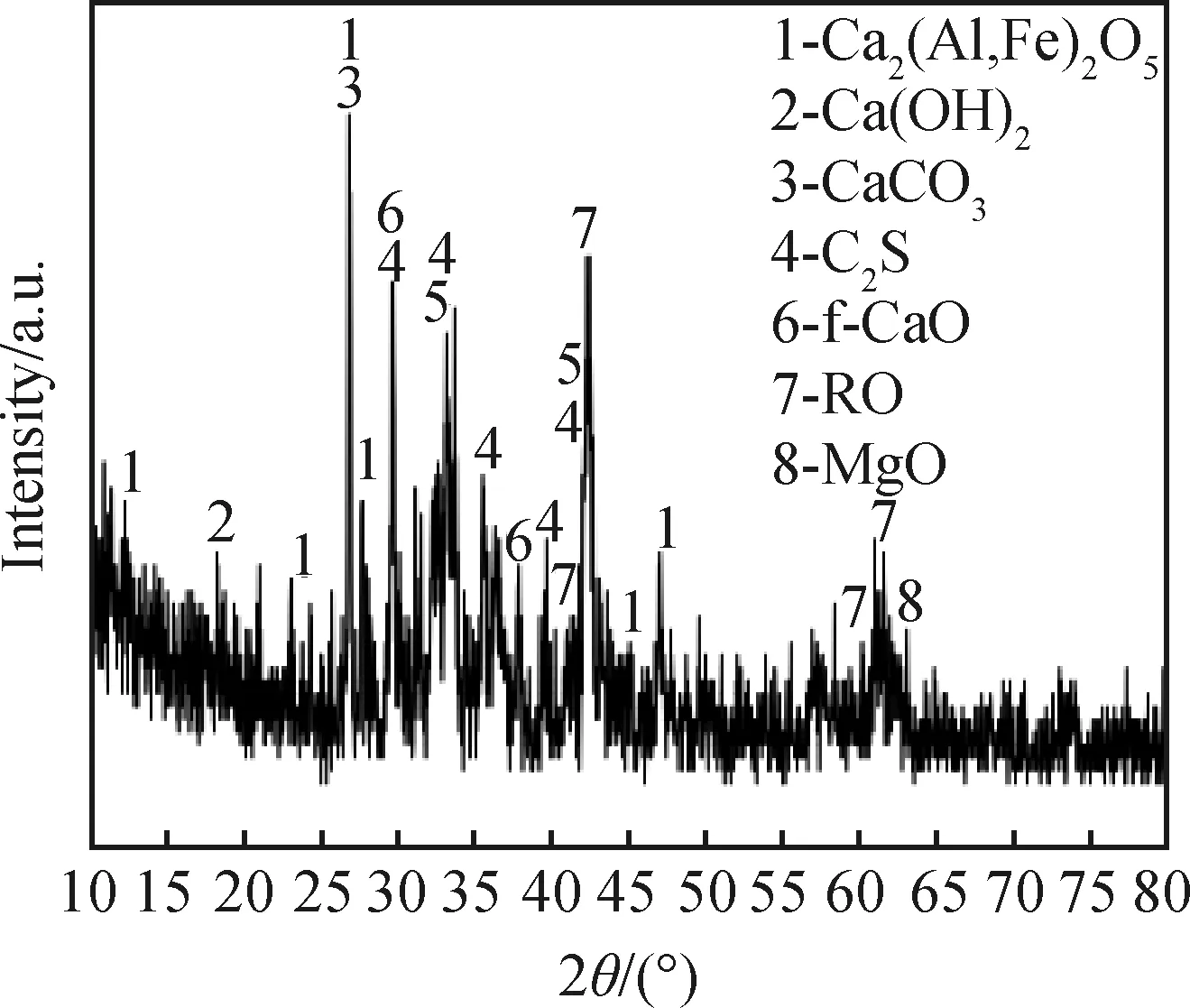

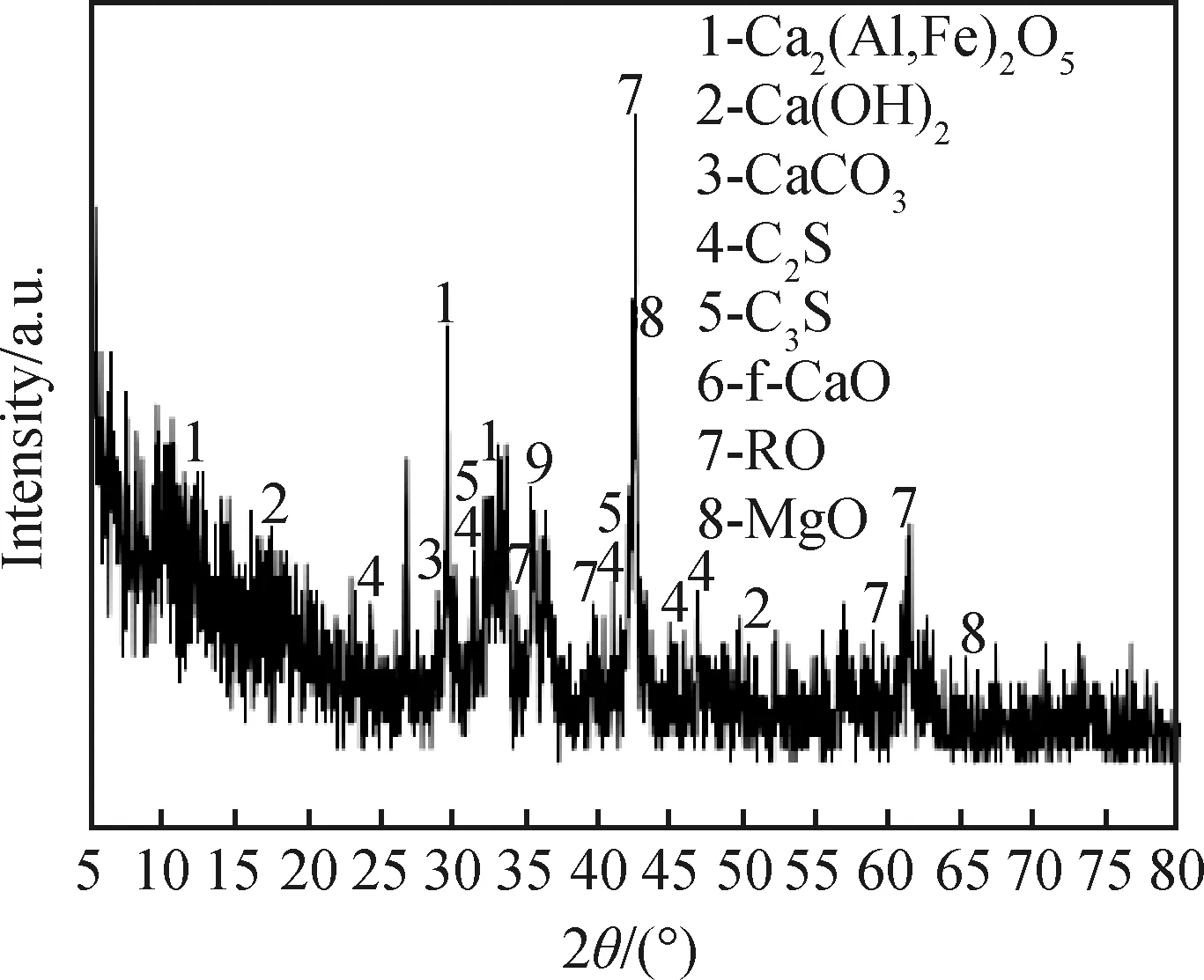

图3、图4分别是未热焖钢渣和1 MPa 1 h热焖钢渣的XRD谱。根据XRD分析可知,钢渣的成分较为复杂,主要元素为Ca、Mg、Fe、Si、Al、C等。在未热焖的状态下,均为低活性的物质,惰性相居多。因此未热焖的钢渣掺入到水泥熟料后,其性能较差。但是钢渣具有胶凝物质所必须的物质,因此可以通过转化将钢渣变得具有胶凝活性。钢渣中Ca、Mg的存在,影响水泥的膨胀率,对比热焖后的钢渣,主要检测是否转变成氢氧化钙和氢氧化镁。

图3 未热焖钢渣XRD谱Fig.3 XRD pattern of steel slag without hot stew

图4 1 MPa 1 h热焖钢渣XRD谱Fig.4 XRD pattern of steel slag with 1 MPa 1 h hot stew

相比于图3,由图4可知,钢渣在热焖后,CaO、MgO的峰值有所降低,出现了Ca(OH)2,证明钢渣在压蒸后,游离氧化钙变为Ca(OH)2,钢渣热焖技术确实将钢渣中的惰性相变为了胶凝相。为前文所述的膨胀率降低提供了理论依据。

2.4 微观分析

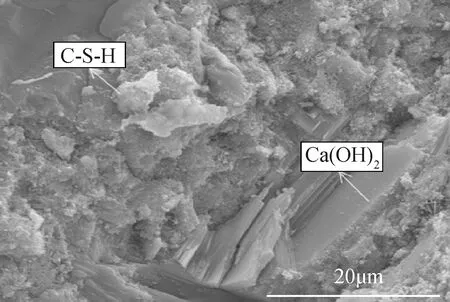

图5是纯熟料的SEM照片。如图所示,7 d龄期的水泥熟料产生一定量的板状物质,为Ca(OH)2,团聚在一起的物质为C-S-H凝胶,此图作为对比分析[7]。

图5 纯熟料SEM照片Fig.5 SEM image of pure clinker

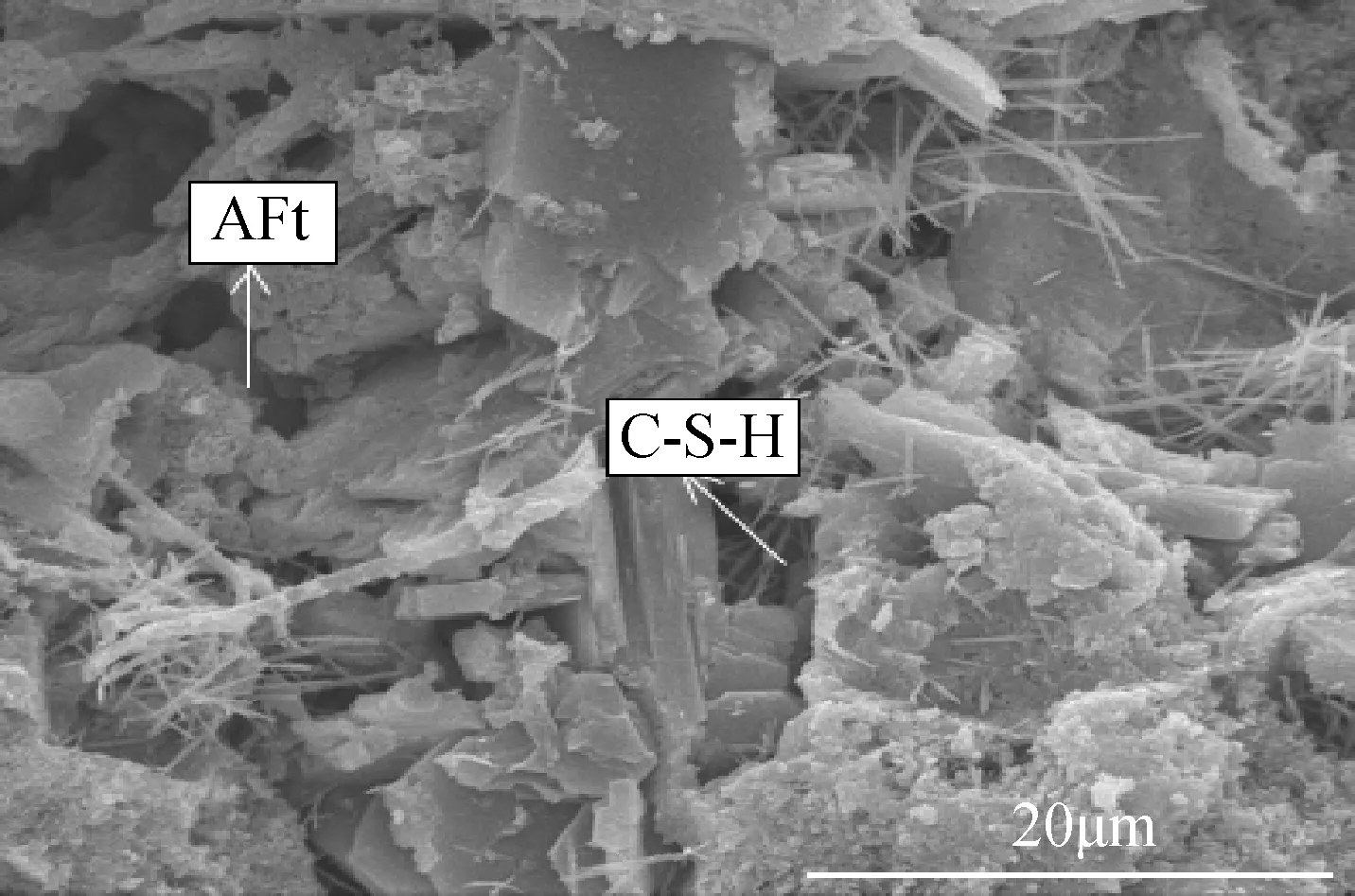

图6 未热焖钢渣掺量25%的水泥SEM照片Fig.6 SEM image of cement with 25% steel slag without hot stew

图6是未热焖钢渣掺量25%的水泥SEM照片。从图中可以看出,在未热焖的钢渣掺入量为25%的情况下水泥表面结构的变化。与图5相比,板状物质没有明显的增加,证明了钢渣中的Ca并不是以Ca(OH)2的形式存在。水泥中形成了较大的孔隙结构,这是因为钢渣中游离氧化钙和氧化镁的作用,使水泥产生了膨胀,另一方面也是由于钢渣的粒径较大。图6中出现了一些针状物质,此物质经查,为钙矾石,与图5熟料相比,针状物质明显增多,更加密集。证明钢渣与水泥发生反应,促进了水化硫铝酸钙的形成[8]。

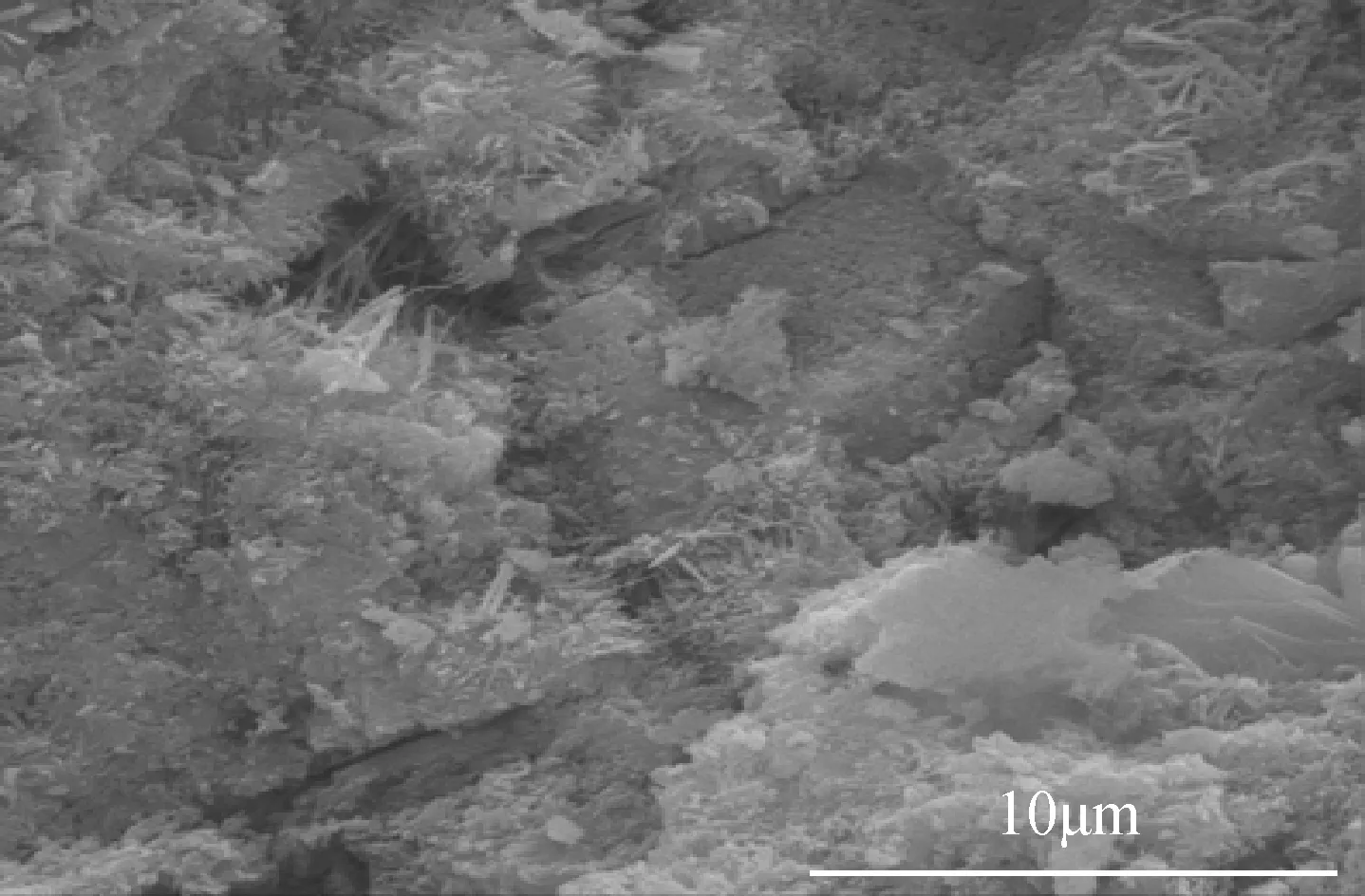

图7 1 MPa 1 h热焖钢渣掺量25%的水泥SEM照片Fig.7 SEM image of cement with 25% steel slag with 1 MPa 1 h hot stew

图7是1 MPa 1 h热焖钢渣掺量25%的水泥SEM照片。可以看出,钢渣经热焖后,板状物质明显增加,证明钢渣经压蒸釜压蒸后,游离氧化钙形成了Ca(OH)2。相比于图5和图6表面较为平整的情况,板状物质层叠在一起,这是热焖后的钢渣水泥相比于纯熟料的情况,在早期强度能够增强的原因之一。同时,热焖后的钢渣掺入到水泥熟料中,孔隙明显减小,证明了钢渣在热焖后体积安定性有了本质性的改善[9],因此水泥变得致密,孔结构得到改善,对比同掺量未热焖的钢渣,其抗压性能有了大幅度的提升。从图7也可以看出,针状物变得更为密集,证明钢渣在热焖时发生了性能的改变,与水泥发生了水化反应,将低活性的钢渣变成了高活性的钢渣[10]。

3 结 论

(1)根据不同压蒸时间、不同钢渣掺量的水泥熟料的抗压情况,及7 d膨胀率的变化情况,确定最佳的压蒸制度为1 MPa 1 h,最佳的钢渣掺量为25%。

(2)钢渣经热焖后掺入水泥熟料,其膨胀率明显降低。钢渣在1 MPa 1 h的热焖后,掺入到水泥熟料中,相比于未热焖的钢渣,掺量为15%、35%时,膨胀率分别降低77.0%、89.3%。

(3)钢渣的掺入,C-S-H凝胶和AFt明显增多,钢渣中的CaO与熟料产生水化反应,钢渣在热焖后,f-CaO变成了Ca(OH)2,形成板状物,减少了水泥的膨胀。

(4)钢渣掺入到熟料中,熟料为钢渣提供合适的碱度,促进钢渣水化,增强了早期强度。后期C3S、C2S的水化作用占主导地位,强度提升幅度不大。