洞渣湿喷混凝土的制备与性能研究

2020-06-18朱贤宇杨生虎翟胜田张云升田龙岗

朱贤宇,杨生虎,翟胜田,张云升,田龙岗

(1.中交第三航务工程局有限公司南京分公司,南京 210011;2.东南大学材料科学与工程学院,南京 211189; 3.东南大学土木工程学院,南京 211189)

0 引 言

喷射混凝土是指利用喷射机械,以压缩空气等为动力将混凝土拌合物高速喷射到受喷面,并与速凝剂结合而迅速凝结的一种混凝土,分干喷混凝土和湿喷混凝土两种[1-2]。目前较为常见的为干喷混凝土,但其自密性较差,扬尘较多,回弹率较高,对施工人员的身体危害较大,而湿喷混凝土可以改善以上缺点,在作业面较小和空气不流动的环境下有较大的应用和推广价值[3-4]。混凝土作为应用最为广泛的建筑材料,在现代化的建设中发挥着巨大的作用,而天然砂作为传统混凝土的细骨料,越来越无法满足日益增长的混凝土用量的需求,特别是天然砂匮乏的西南地区,几乎出现了无砂可用的现象[5-6]。用机制砂取代天然砂,是解决目前天然砂短缺非常经济的方法。洞渣作为隧道工程中开挖出来的废渣,属于必须废弃或抛弃的废石料,经过合理的筛选和处理,再经机械破碎制成机制砂,可作为喷射混凝土的细骨料使用。洞渣经过合理的调配,资源的优化配置,可以充分发挥其效益,真正做到变废为宝,这样既节约了资源,又有利于环境保护[7-8]。

洞渣机制砂与天然砂相比,石粉含量和泥含量超标,粒形较差多呈片状结构,颗粒级配不够理想波动较大,极易致使新拌喷射混凝土和易性较差,回弹率较高和强度较低。因此,本研究以隧道开挖过程中的洞渣所制的机制砂,且根据工程实际情况并以普通喷射混凝土的施工经验为基础,配制出性能符合要求的CSWSC。采用粉煤灰和粉煤灰微珠对CSWSC进行改性,通过室内配合比设计和小型试喷试验,调整和确定最佳的配合比方案,并对喷射混凝土的性能进行研究。

1 实 验

1.1 原材料

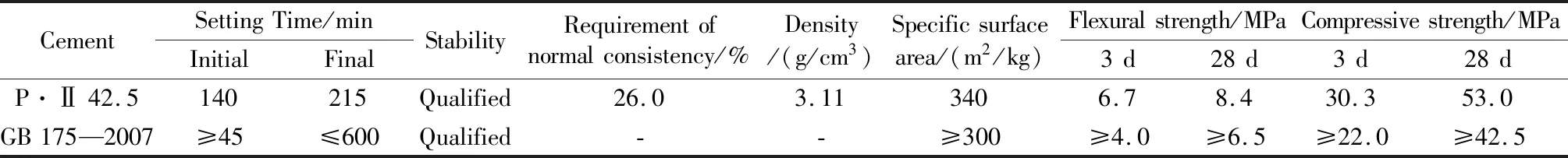

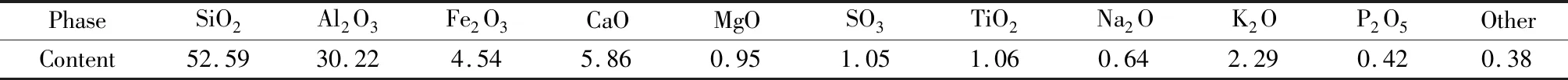

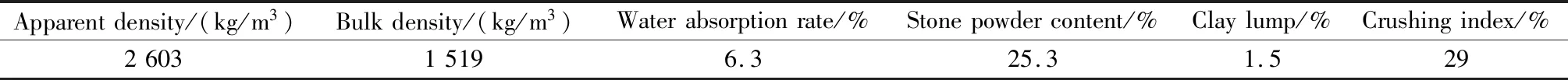

实验采用南京小野田水泥厂生产的P·Ⅱ 42.5硅酸盐水泥,其主要技术参数见表1;矿物掺合料为贵州某电厂生产的二级粉煤灰及粉煤灰微珠,其中石英9.2%、莫来石15.3%、玻璃相75.5%,粉煤灰的化学组成见表2,粉煤灰微珠,比表面积1 350 m2/kg,需水量87%,堆积密度660 kg/m3,烧矢量为0.74%;减水剂为江苏苏博特新材料股份有限公司生产的聚羧酸型高效减水剂,固含量30%,减水率40%;速凝剂采用江苏苏博特新材料股份有限公司生产的KJ-2液体速凝剂,固含量47%,水泥净浆的初凝时间4 min,终凝时间8 min;水为南京市自来水,符合国家自来水使用标准;细骨料为贵州高速公路姑两隧道开挖的洞渣经过机械破碎所得的机制砂,成分以二氧化硅和白云母为主,洞渣机制砂各项检查指标见表3,其石粉含量大于15%,采用风选法处理后为13%,粗骨料采用5~10 mm的连续级配的玄武岩碎石,最大粒径不大于10 mm。

表1 水泥的主要技术指标Table 1 Main technical indicators of cement

表2 粉煤灰化学组成Table 2 Chemical composition of fly ash /wt%

表3 机制砂检查指标表Table 3 Performance index of machine-made sand

1.2 试验方法

洞渣机制砂提前经过晾晒、过筛和风选处理,且在饱和面干状态下堆积存放。CSWSC的制备过程:首先将洞渣机制砂和胶凝材料干拌均匀,再加入80%(总用水量)的水和减水剂,待拌合物浆体具有一定流动度后加入剩余的水。所有试验中速凝剂都在坍落度及扩展度测试之后添加,湿喷试验时由湿喷机器控制与拌合物一起喷出。

喷射混凝土的拌合物性能、干表观密度测试按照标准JGJT 372—2016《喷射混凝土应用技术规程》进行。混凝土力学性能根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行,抗压试件尺寸为100 mm×100 mm×100 mm。小型湿喷试验采用产能为5 m3/h的小型施工用湿喷机(TK500型湿喷机)进行试件喷射成型,检验混凝土优化配合比后拌合物的工作性能。试件成型后,到测试龄期时,将试块按规定尺寸进行切割,并进行性能测试。

2 结果与讨论

2.1 洞渣机制砂喷射混凝土初始配合比设计及结果分析

喷射混凝土作为一种施工工艺特殊的混凝土,应根据多种因素来考虑,不但要满足设计和相关规范要求,又要兼顾施工工艺的要求,并通过试喷来确定。因此按照JGJ 55—2000《普通混凝土配合比设计规程》,并结合相关规范和工程要求对喷射混凝土的性能指标进行基准配合比的设计。最终经计算确定基准配合比,水泥∶机制砂∶碎石∶水∶减水剂∶速凝剂=423∶847∶847∶182∶4.23∶29.6。

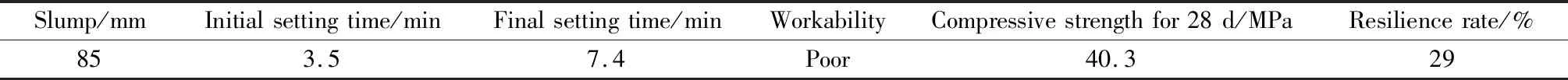

按基准配合比进行试配,坍落度、初凝时间、终凝时间、强度值等性能参数实验值如表4所示,它们都满足配合比设计规程的规范要求。但按基准配合比配制的拌合物工作性能、黏附性能较差,状态松散,石子裸露,且回弹率高达29%。这主要是因为洞渣机制砂石粉含量和泥含量超标,粒形较差多呈片状结构,颗粒级配不够理想波动较大所造成的。因此,需要在基准配合比的基础上进行合理的优化设计,改善CSWSC的性能,使其满足喷射混凝土设计规范和工程施工的要求。

表4 基准配合比性能参数Table 4 Performance parameters of concrete base mix ratio

2.2 洞渣机制砂喷射混凝土配合比优化设计

2.2.1 单方用水量

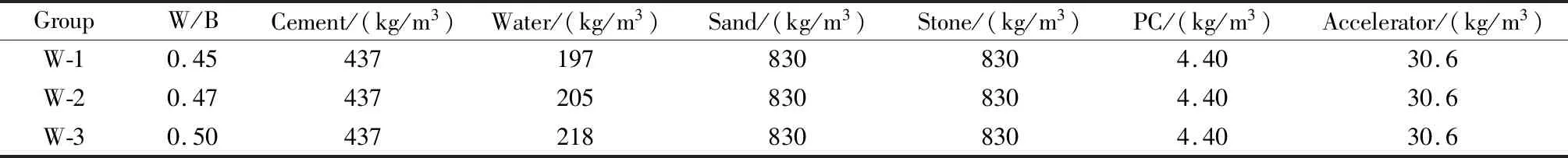

通过基准配合比的试验研究可以发现,混凝土拌合物工作性能很差,主要因为机制砂多棱角且片状粒形较多,表面积较大,石粉含量较高,需水量较大,混凝土拌合物黏聚性较大,流动性较差。因此,在基准配合比的条件下,采用不同单方用水量来改善混凝土拌合物的工作性,所以设计W-1~W-3组试验。喷射混凝土配合比各材料单位用量如表5所示。

表5 不同单方用水量的喷射混凝土配合比Table 5 Mix design of shotcrete of different unilateral water consumption

图1所示为不同单方用水量的CSWSC工作性能和力学性能试验结果,W-1~W-3组是在基准配合比的条件下,逐渐增大单方用水量,随着单方用水量的增加,能够明显降低混凝土拌合物的塑性黏度和增加流动性。图1(a)和(b)可以看出,CSWSC的坍落度和扩展度随着单方用水量的增大而逐渐增大。当水胶比为0.45时,喷射混凝土拌合物的坍落度/扩展度达到165 mm/192 mm,此时拌合物表面出现轻微泌水现象,黏聚性明显下降,水泥浆体增多,拌合物中石子裸露情况亦有所改善。当继续增加水胶比为0.47时,拌合物的坍落度/扩展度继续增大到185 mm/223 mm,此时拌合物黏聚性变小,流动性变大,有泌水现象发生。继续增大水胶比为0.50,拌合物坍落度/扩展度达到200 mm/256 mm,此时拌合物的工作性能较差,黏聚性和保水性较差,出现严重泌水现象。由图1(c)可以得到,随着单方用水量的增大,W-1~W-3组喷射混凝土的28 d抗压强度均逐渐降低,分别为37.8 MPa、36.9 MPa、35.7 MPa,降低幅度较小,且满足设计强度C20混凝土和工程施工的要求。

通过以上试验结果可以得出,增加单方用水量可以改善混凝土拌合物的工作性能,但是当单方用水量过大时会造成CSWSC拌合物出现泌水现象,不利于CSWSC的泵送和喷射。因此,适当地增加单方用水量可以改善喷射混凝土的工作性能,但是仅仅通过增大单方用水量不能使拌合物的工作性能满足喷射混凝土的泵送和喷射要求。综合考虑,确定水胶比为0.45较为合适,同时,需要继续进行其他影响因素的试验。

图1 不同单方用水量试验结果Fig.1 Experimental results of different unilateral water consumption

2.2.2 砂率

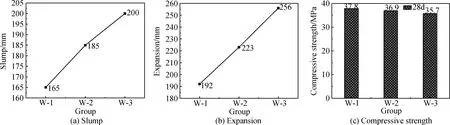

要配置工作性良好的混凝土可以适当增加砂率,对于洞渣机制砂而言增加砂率,混凝土拌合物中石粉含量会增大,石粉将有助于混凝土工作性和强度的改善[9-10]。因此,设计砂率分别为50%、55%、60%的S-1~S-3组试验,其混凝土配合比各材料单位用量如表6所示。

表6 不同砂率组成的配合比Table 6 Mix design of shotcrete of different sand ratio

图2为不同砂率下喷射混凝土的工作性能和力学性能的研究结果。通过单方用水量试验,在本组试验中固定水胶比为0.45,并且保持单方水泥用量不变,逐渐增大砂率。由图2(a)和(b)可以看出,随着砂率的增加,喷射混凝土拌合物的工作性能发生了较为显著的变化。当砂率由50%提高到55%时,CSWSC拌合物的坍落度/扩展度由165 mm/192 mm增加到173 mm/213 mm。继续增加混凝土的砂率到60%,此时拌合物的工作性能改善更为明显,拌合物的坍落度/扩展度达到186 mm/236 mm。随着混凝土砂率的不断增加,拌合物中的石粉含量也在不断增加,石粉在水泥浆体中并不发生化学反应,但其存在一定的尺寸效应,会对混凝土的力学性能产生一定的影响[11-12]。由图2(c)可以看出,当砂率由50%增加到55%时,混凝土28 d的抗压强度由37.8 MPa增加到38.9 MPa,而继续增加砂率为60%时,混凝土28 d强度为36.2 MPa。

图2 不同砂率组成的配合比实验结果Fig.2 Experimental results of different sand ratio

由以上结果分析可知,砂率对CSWSC拌合物的工作性能有明显的改善,而对力学性能的改善作用相对较小。随着砂率的不断提高,混凝土拌合物中粗骨料的含量不断减小,因此拌合物中所需的浆体量有所减少,拌合物的工作性能发生了改善,流动性变大,所以此3种砂率均可作为喷射混凝土湿喷试验组。

2.2.3 粉煤灰及粉煤灰微珠

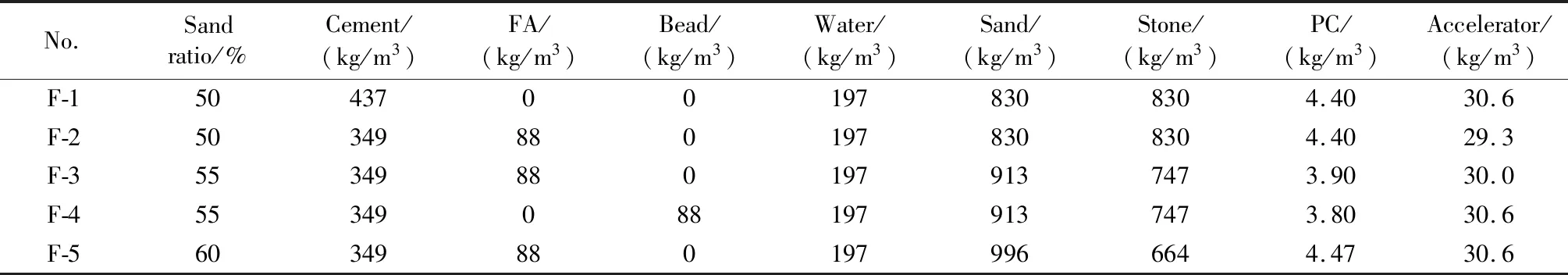

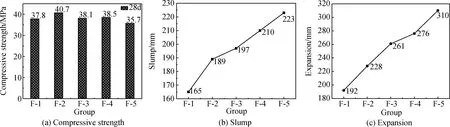

粉煤灰是一种质地致密、表面光滑、粒度较细、对水的吸附力小、流动性好的球状颗粒[13-14]。粉煤灰微珠是经过合理的提取方法从粉煤灰中得到的一种全球状、连续粒径分布的实心高附加值珠体[15]。将适量的粉煤灰或微珠掺入混凝土拌合物中,其火山灰效应和尺寸效应大幅度地提高和改善了混凝土拌合物的保水性、坍落度损失、和易性及密实度。同时粉煤灰可以改善混凝土各种物相之间的结合情况,改善其过渡区的薄弱环节,在一定程度上提高混凝土的强度[16-17]。因此,本试验通过掺加粉煤灰和粉煤灰微珠来研究CSWSC的工作性能和力学性能,设计F-1~F-5组试验,其混凝土配合比各材料单位用量如表7所示。

表7 粉煤灰及粉煤灰微珠组成配合比Table 7 Mix design of shotcrete for mixing with fly ash and microspheres

由以上试验结果可知,不同的砂率条件下CSWSC拌合物的性能不同,因此在掺加粉煤灰和微珠试验组,选取了不同的砂率探究粉煤灰和微珠对混凝土拌合物性能和力学性能的影响[18-19]。图3为不同砂率及掺加粉煤灰及微珠下喷射混凝土拌合物的性能及力学性能。通过工程要求、参考文献、经济等综合因素考虑控制粉煤灰和微珠掺量为胶凝材料质量的20%时,同时控制砂率分别为50%、55%和60%。由图3(b)和(c)可以看出,当控制砂率为50%时,掺加20%的粉煤灰可以显著改善混凝土拌合物的性质,坍落度/扩展度达到189 mm/228 mm,黏聚性和保水性表现更佳,拌合物的工作性能得到较大改善,同时力学性能也有改善,抗压强度增加8%。这是由于粉煤灰颗粒的球形结构在骨料中发挥滚动作用改善了拌合物的流动性,同时粉煤灰颗粒填充在混凝土拌合物的空隙中增加了密实度,从而强度增加。同时在粉煤灰掺量不变的条件下,增加砂率为55%,此时坍落度/扩展度由189 mm/228 mm增加到197 mm/261 mm,拌合物的工作性能发生改善。其中F-3和F-4组是掺加20%粉煤灰和粉煤灰微珠的试验组,由所得试验结果可以看出,由于微珠比粉煤灰球形结构更加规则,所以在掺量相同的条件下坍落度值更大,流动性更好。但是由于其吸附水能力没有粉煤灰大,所以在相同条件下保水性稍差。表中F-5组是在粉煤灰掺量不变的条件下,调整砂率为60%的混凝土拌合物性质,可以看出混凝土的坍落度/扩展度值增加到223 mm/310 mm,黏聚性和保水性依然很好,28 d强度降至35.7 MPa,但是满足设计强度的要求。

图3 粉煤灰及粉煤灰微珠组成配合比试验结果Fig.3 Experimental results of fly ash and microspheres

由以上试验结果可知,掺加粉煤灰和粉煤灰微珠在CSWSC中,混凝土拌合物的坍落度、黏聚性和保水性等性能发生了较为明显的改善,同时由于粉煤灰的火山灰效应和尺寸效应,改变了界面过渡区的结合情况,从而改善了混凝土的抗压强度。所以加入粉煤灰和粉煤灰微珠可以更好地减少洞渣机制砂本身的缺陷,改善其工作性能,使其更好地满足工程规范的要求,更好地服务于喷射混凝土的现场施工。所以综合考虑确定水胶比为0.45的条件下,粉煤灰掺量为20%合适。

2.3 小型试喷试验

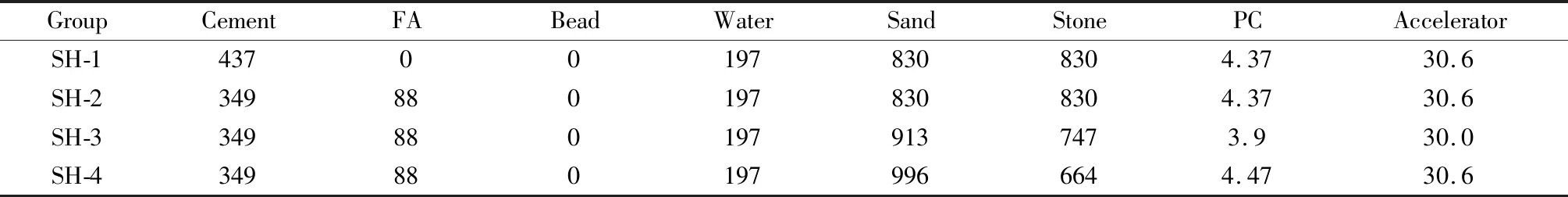

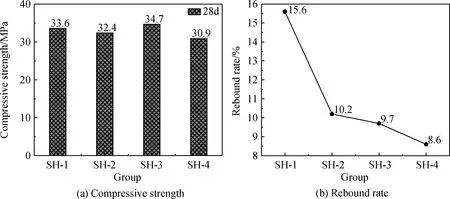

为了检验优化配合比之后喷射混凝土的喷射效果,回弹率和强度等性能是否满足施工和强度设计要求,本研究采用室内试验结果较为优异的几组配合比进行小型试喷试验,试验采用5 m3/h的小型施工用湿喷机(TK500型湿喷机)进行试喷。测试试件喷射成型,养护到测试龄期后,将试块按规定尺寸进行切割,并进行相关性能测试[20-21]。设计SH-1、SH-2、SH-3、SH-4组试验分别表示砂率为50%未掺加粉煤灰、砂率为50%掺加20%粉煤灰、砂率为55%掺加20%粉煤灰和砂率为60%掺加20%粉煤灰,水胶比为0.45。所采用试验混凝土配合比各材料单位用量如表8所示。

表8 湿喷试验组配合比Table 8 Mix design of jetting test groups /(kg/m3)

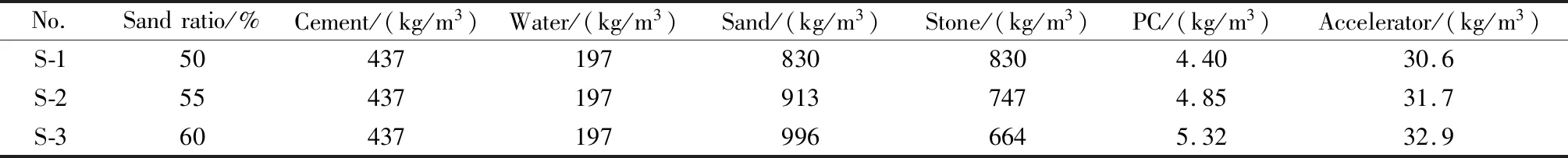

图4 试喷试验组配合比试验结果Fig.4 Results of mix proportion of trial injection test

图4为不同配合比条件下材料的抗压强度与回弹率结果。由图4可以看出,4种配合比条件下的试喷试验工作性能表现稍有差异,在试喷过程中,SH-1未掺加粉煤灰试验组湿喷效果不太理想,时有堵塞导管的现象发生,且回弹较高达到15.6%。SH-2、SH-3和SH-4组工作性能较好,在喷射过程中罕有堵塞导管现象发生,泵送及湿喷过程较为流畅。此湿喷试验结果与实验室测试结果较为吻合,粉煤灰对CSWSC的改善作用最为明显,初凝时间都在2 min左右,终凝时间在5~8 min之间,回弹率分别为10.2%、9.7%和8.6%,28 d试样抗压强度大于30 MPa,满足工程规范要求和设计强度要求。

由以上小型试喷试验结果分析可知,掺加粉煤灰的不同试验组工作性能良好,试喷过程中没有堵塞导管现象的发生,凝结时间、回弹率和抗压强度等性能指标满足工程规范要求,因此,通过湿喷试验结果表明,可以将水胶比为0.45,粉煤灰掺量为20%,砂率分别为50%、55%和60%的优化配合比作为现场湿喷施工配合比。

3 结 论

(1)通过对洞渣机制砂细骨料性能的测试分析和基准配合比的试喷试验,获得了影响CSWSC性能的关键因素,提出了通过增加单方用水量、改变砂率和掺加矿物掺合料的方法来改善CSWSC的工作性能和力学性能。

(2)通过CSWSC室内试验结果表明,增加单方用水量、提高砂率和掺加适量的矿物掺合料,可以显著改善CSWSC的工作性能,拌合物的坍落度/扩展度与基准配合比相比由85 mm增加到165~223 mm的范围内,有效地保障了CSWSC的工作性能和结构物的力学性能。

(3)小型试喷试验结果表明,当控制粉煤灰掺量为20%,水胶比为0.45,砂率分别为50%、55%和60%时,CSWSC工作性能、可泵送性能及喷射性能良好,且初凝时间在2 min左右,终凝时间在5~8 min之间,回弹率为10%左右,28 d试样抗压强度大于30 MPa,符合工程规范、现场施工和设计强度的要求。