大吨位多自由度接头设计与应用

2020-06-18王鑫涛

王鑫涛

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065)

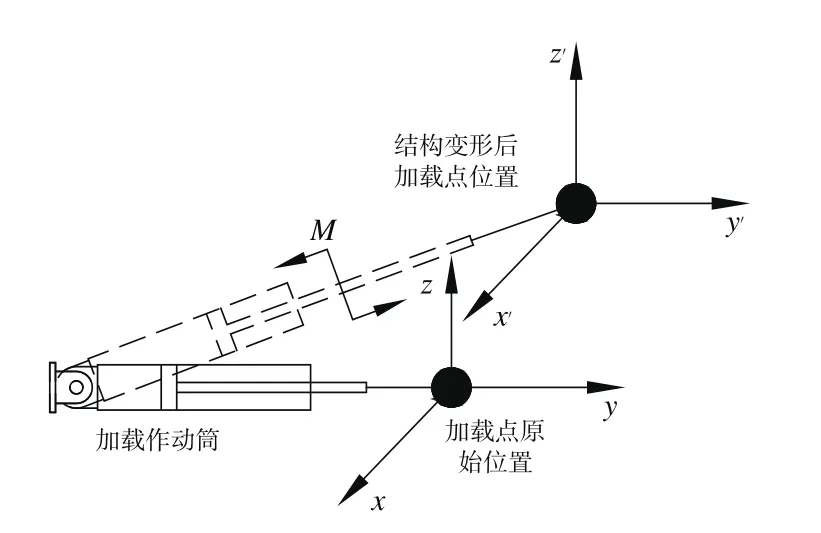

在飞机结构试验中,采用合理先进的试验设备是试验高质量完成的前提和保证。在飞机试验过程中,结构考核部位可能会存在多个方向的载荷,且在每个方向均会发生形变[1-2]。试验过程中,一般采用液压作动筒进行加载,作动筒后端固定,前端通过连接件与试验件连接,保证加载中沿作动筒方向的载荷传递,同时不限制试验件的变形以及所引发的弯矩[3-4],如图1所示。

图1 技术背景示意图

拉载情况下,作动筒前端与试验件一般通过软式连接进行加载(如钢丝绳或者连接件串接),压载情况下,一般在作动筒前端使用作动筒前端可动座,此可动座存在一个方向的180°旋转角度和另一个方向的8°摆动角度。在变形较小的情况下,此两种方式完全能够满足试验要求,但若是多个方向均存在较大结构变形,且存在拉压双向大载荷的情况下,作动筒前端可动座将无法达到预期效果。因此,必须考虑最大限度放开加载设备的旋转和摆动自由度,以防止由于变形造成的附加弯矩的产生,同时达到保护试验设备以及试验件的目的。

1 设计思路

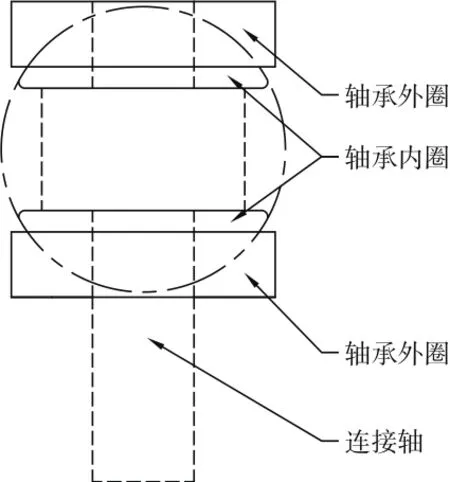

基于以上问题,设计一种大吨位多自由度接头,其主要思路如下:大吨位多自由度接头主要采用推力关节轴承,能够承受较大轴向载荷,同时具有能够旋转和摆动的特点,通过连接轴将两个推力关节轴承采用过盈配合相对安装,其主要原理图如图2所示,摆动后示意图如图3所示。

图2 主要技术原理图

该接头主结构分为推力关节轴承、连接轴、轴承座、端部盖板、转接头。

推力关节轴承可根据其承受载荷大小,以及内孔尺寸进行确定,选择两个完全相同型号的推力关节轴承进行安装。

连接轴设计为阶梯轴,其包括中间段轴身和两边两段轴颈。轴身直径应大于推力关节轴承内径,而小于推力关节轴承内圈外径,其长度根据所选推力关节轴承内圈半球体直径决定,必须保证两个轴承相对安装后,其半球体球心完全重合。轴颈分为长边和短边,短边轴颈与推力关节轴承采用过盈配合安装,其长度与轴承总高度一致;长边除与短边轴颈一致外,向外延伸一段扳手操作平面,紧接着为一段外螺纹,用于安装转接头,扳手操作平面部分与螺纹部分最大外径不能超过轴颈直径。

图3 摆动后接头示意图

轴承座主结构为环状结构,主结构内径依据所选推力关节轴承外径决定,与推力关节轴承采用过盈配合安装,内径深度不应小于安装后两轴承最外端间距,外径依据承载能力进行设计。轴承座一端设计为内扣型,用于固定阶梯轴长端安装的推力关节轴承外圈,内扣部分内孔直径的设计不应限制推力关节轴承所能摆动的最大角度;另一端设计法兰盘用于与试验件对接,法兰盘中间下沉一定高度,外径略大于轴承座内径,用于安装端部盖板,固定阶梯轴短边推力关节轴承外圈。

端部盖板主要用于对阶梯轴短边处轴承的轴向固定,结构必须实现对轴承的轴向顶紧,其与轴承座通过类法兰盘结构进行装配,装配后与轴承座法兰盘表面相平。

转接头内外均为螺纹,内螺纹与阶梯轴长边螺纹对接、外螺纹与加载作动筒或者力传感器对接。

2 具体设计

2.1 结构设计

大吨位多自由度接头主要用于飞机试验加载,其一端通过转接头与加载作动筒或者力传感器相连;另一端通过轴承座法兰盘与试验件或者试验夹相连。

图 4 主要结构图

如图4所示,其中主要包括螺钉1、端部盖板2、轴承座3、推力关节轴承4-5、连接轴6、转接头7。推力关节轴承4-5内圈相对安装,推力关节轴承4采用过盈配合安装于连接轴6短边轴颈处;推力关节轴承5采用过盈配合安装于连接轴6长边轴颈处,内圈均紧贴轴肩,采用过盈配合安装于轴承座3,连接轴6短边朝轴承座3法兰盘方向,依靠轴承座3内扣部分固定推力关节轴承5外圈,实现对推力关节轴承5的轴向固定。通过螺钉1将端部盖板2与轴承座3法兰盘对接,端部盖板2内圈紧贴推力关节轴承4外圈,实现对推力关节轴承4轴向固定,转接头7通过螺纹安装于连接轴长边外螺纹部分。

2.2 强度校核

根据试验要求,该接头最大承载为20 t,选择对主要结构件进行强度校核。

2.2.1 连接轴校核

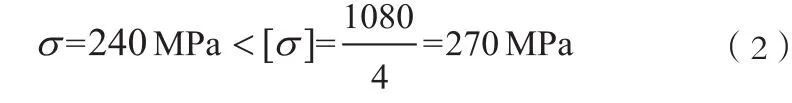

根据试验要求,该接头最大承载为20 t,查手册选取关节轴承型号为GX40S,因此与其配合的连接轴直径为40 mm,材料选用30CrMnSiA,查表得该材料强度极限σb=1080 MPa,安全系数取4。

由计算结果可知,连接轴强度满足要求。

2.2.2 轴承座校核

轴承座结构相对较为复杂,因此采用有限元对其进行强度校核,其结果如图5所示。

图5 轴承座有限元分析结果局部约束装置

设计接头最大承载为20 t,轴承座材料选用30CrMnSiA,查表得该材料强度极限σb=1080 MPa。对其进行强度校核。

其强度满足试验需求。

3 实际应用

根据相关设计参数,最终加工完成实物照片如图6所示。

图 6 接头实物照片

为了保证接头的承载能力,以及在加载力线发生偏转时是否引起加载端的卡滞,对其进行功能验证,如图7所示。

图7 验证试验现场照片

验证结果表明,该接头旋转及摆动流畅,试验过程中无卡滞,且之后未发现明显损伤,完全能够满足试验需求。该接头已成功应用到飞机结构强度试验中。

4 结 论

依据试验中存在的问题设计了一种大吨位多自由度接头,对设计结果进行了强度校核,满足试验要求。同时已成功应用到飞机结构强度试验中,避免了试验件变形引起的附加弯矩,确保了试验结果的准确性。