树障清理机器人刀具系统自抗扰控制器设计

2020-06-18李捷文杨忠张秋雁许昌亮徐浩

李捷文,杨忠,张秋雁,许昌亮,徐浩

1. 南京航空航天大学 自动化学院,江苏 南京 211106 2. 贵州电网有限责任公司,贵州 贵阳 550000

树障是指在输电线路通道可能会影响输电线路安全稳定的树木。树障已成为线路运行的重大隐患。由于树障放电而引起的线路闪络、电网停电和林区火灾等事故屡见不鲜,给线路的安全运行带来了巨大灾难[1-4]。为保证线路的安全运行,需及时对输电线路附近的树障进行清理。目前的树障清理工作主要采用人工作业方式,此方式效率较低、人工成本高,且操作人员的安全无法得到保障。

近年来,人工智能和机器人行业飞速发展,结合人工智能技术的智能机器人正在改变人们的生活和工作方式。值得注意的是,以无人飞行器为载体的作业型机器人已经成为国内外机器人研究的热点[5-8]。为提高树障清理作业的效率以及安全性,本文提出使用空中机器人平台搭载刀具系统来进行树障清理作业的清障方式,使用此种方式进行树障清理任务不仅可以提高清障效率,且操作人员的安全性也得到了保障,具有很强的应用价值[9-10]。作为树障清理空中机器人的执行机构,刀具系统的性能至关重要。为保证刀具系统高效、平稳作业,从而减小树障清理作业对空中机器人姿态的影响,要对刀具系统的控制性能提出较高要求。然而,刀具系统存在参数摄动,且在树障清理作业时存在负载转矩扰动,传统控制方法难以达到系统对于控制性能的要求。

刀具电机为刀具系统的核心部件,针对无刷直流电机系统的参数摄动和外界扰动问题,国内外学者进行了大量的研究工作。文献[11]将模糊控制适应性强和PID控制器精度高的特点相结合,设计出模糊PID控制器,利用模糊控制器在线更新PID控制器的参数,从而提高了控制系统的抗扰性能。但该控制器的模糊控制规则设计起来较为复杂。温嘉斌等[12]提出了一种基于神经网络的PI控制方法,神经网络通过梯度下降法对PI控制器的参数进行在线整定,有效提高了系统对于参数摄动的适应能力。但神经网络控制方法在实际应用时对控制器处理器的计算速度要求较高,硬件实现存在门槛。文献[13]采用模型参考自适应控制方法,采用popov理论设计自适应律,实现对于给定值的有效跟踪,且有效提高了系统的自适应能力。但自适应控制方法存在对于系统负载的快速变化过于敏感的缺点。文献[14]提出基于指数趋近律的无刷直流电机滑模控制方法,取得了不错的抗扰性能和鲁棒性。但滑模控制方法的抖振问题没有得到解决。

考虑到自抗扰控制器鲁棒性强且不依赖于模型,工程上易实现的优点,本文选择自抗扰控制方法对刀具系统进行控制。自抗扰控制器有很多参数需要调整,而文献[15]采用2个一阶ADRC的方式进行控制,这将会导致需调整的参数过多,给实际应用带来不便。鉴于此,本文推导了刀具系统的二阶状态方程,在此基础上,提出了只用一个自抗扰控制器的控制方案,为了减轻扩张状态观测器的负担从而实现更好的控制效果,对扩张状态观测器进行了改进。

1 刀具系统数学模型

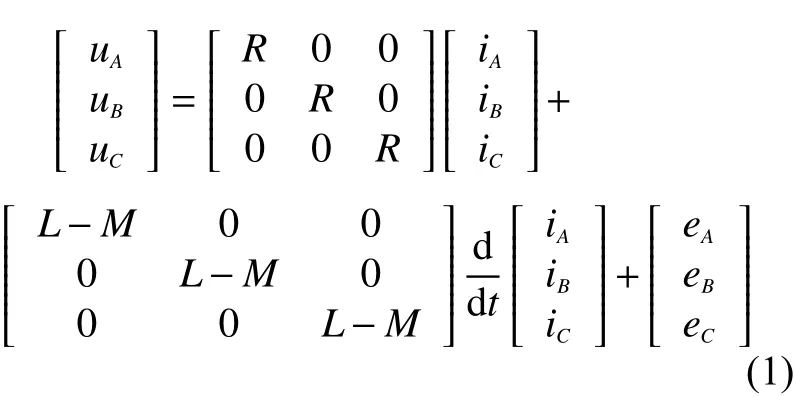

刀具系统的刀具与刀具电机固连,三相绕组采用Y型连接方式,且采用PWM调制方式进行调速,为简化分析过程,忽略电枢反应,不计齿槽效应,忽略电机损耗和杂散损耗。定子绕组的相电压方程如式(1)所示。其中,是相电压,为 相电流,是相反电动势,为 相绕组电阻,为 相绕组电感,为相绕组互感。

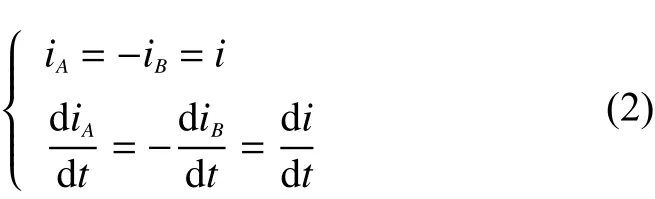

在每个时刻,认为只有两相导通,电流大小相等,方向相反。假设两相导通,则有

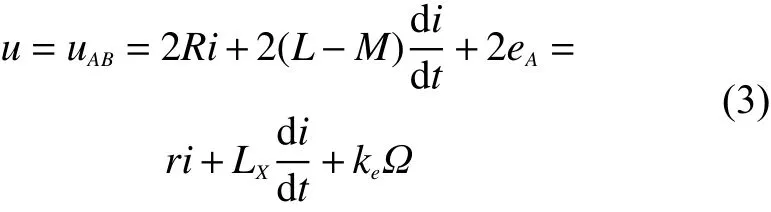

式中i为稳态绕组相电流。若不计换相的暂态过程和反电动势的梯形斜边,则两相导通时,反电动势的大小相等,符号相反,由式(1)、(2)可得:

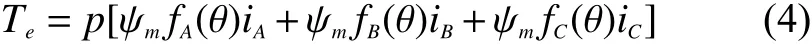

电磁转矩的表达式为

三相Y型定子绕组中仅有两相绕组流过电流,大小相等方向相反。且平顶处的符号对不同的绕组而言总是相反的,因此式(4)可以化简为

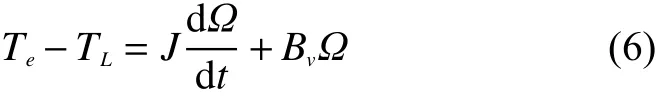

刀具电机的运动方程为

结合式 (3)、(5)、(6),可得:

2 自抗扰控制器的设计

自抗扰控制(active disturbance rejection control,ADRC)由韩京清研究员于1998年提出[16],其精髓在于通过扩张状态观测器进行总扰动(系统模型和外扰)的估计,并对扰动进行动态补偿,从而近似地将被控系统线性化为标准型系统[17]。

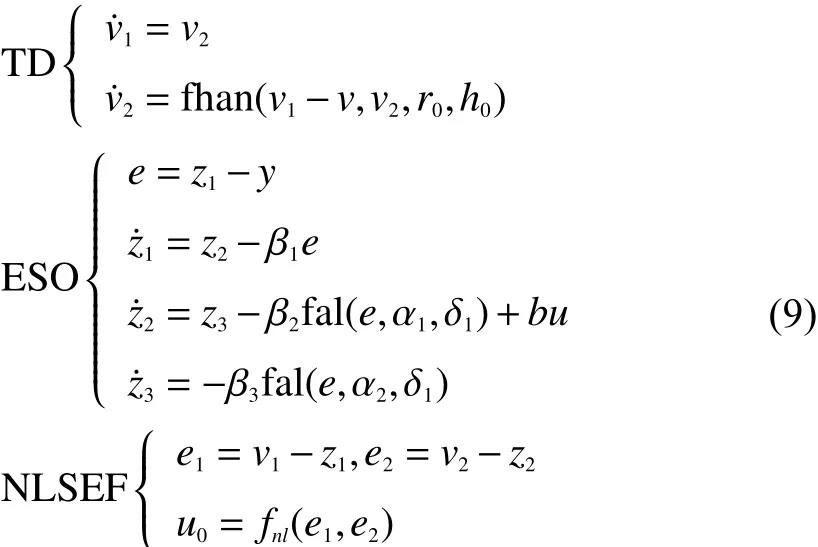

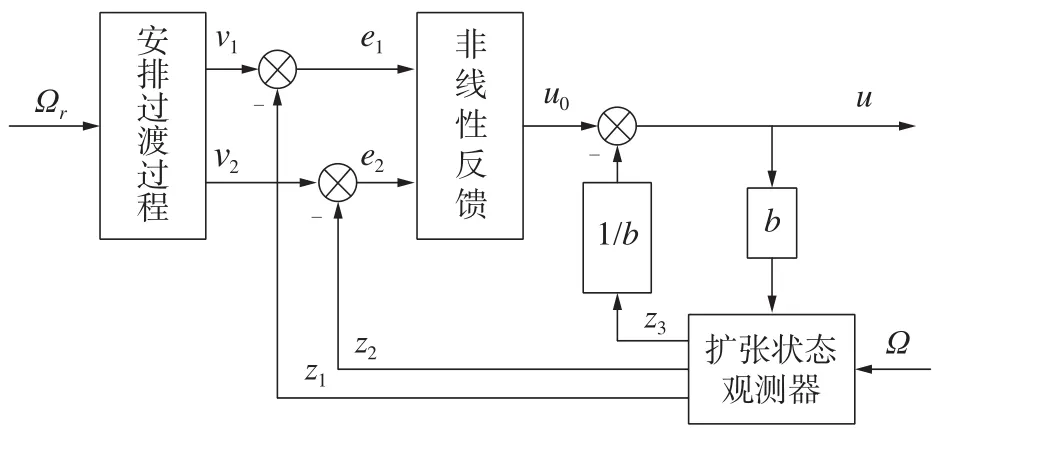

ADRC主要由安排过渡过程、扩张状态观测器(ESO)和非线性反馈(NLSEF)3部分构成。典型的二阶ADRC算法为

扰动补偿形成的控制量:u=u0z3/b

式中:v为给定信号;v1是v的跟踪信号,即为安排的过渡过程;v2为v1的微分信号。最速控制综合函数fhan(v1-v, v2, r0, h0)的表达式在文献[18]中有体现,本文不再赘述。z1为系统输出的估计;z2为系统输出微分的估计;z3为扩张状态,即对系统所有扰动的估计;u是控制器的输出,式(9)中的fal函数的表达式如式(10)所示:当小于1时,该函数具有“大误差,小增益,小误差,大增益”的特点[19]。得到误差信号和误差微分信号进行组合可得到虚拟控制量,对应式(9)中的自抗扰控制提倡使用非线性组合的模式来得到更优的效果。非线性组合具有多种形式,可以根据实际需要选用。将虚拟控制量与扰动估计值按照式(9)中的方式进行组合即可得到ADRC的输出。在ADRC中,安排过渡过程的目的是为了降低初始误差,从而降低初始阶段过大的误差对系统的冲击,而且可有效解决超调与快速性之间的矛盾。安排过渡过程通常由微分跟踪器(tracking differentiator, TD)来实现。ESO根据系统的输入输出实时估计系统的状态和作用于系统的总扰动,将扰动的估计值与非线性反馈的输出相结合得到最终作用于被控对象的输入,通过这些步骤,系统就被“线性化”为“积分器串联型”系统,这个过程叫做系统的“实时动态线性化”[18]。

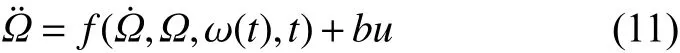

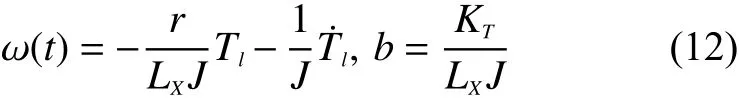

在刀具系统进行切割作业时,由于切割力矩的存在,系统的负载转矩会发生变化,将负载转矩视为系统的扰动,则式(8)可写为式(11)的形式,可根据此方程设计刀具控制系统的自抗扰控制器。

式中:ω(t)= rT 1T˙,b=KT(12)

根据式(8),将刀具电机有效驱动电压作为刀具电机的输入,刀具系统的转速作为系统的输出,在自抗扰控制器的输入端给定速度。将负载转矩项视为外部扰动,将刀具电机的参数摄动和建模的不精确部分视为系统的内部扰动。刀具系统的自抗扰控制器的结构如图1所示。

图1 刀具系统自抗扰控制器总体结构

刀具系统自抗扰控制器的设计过程如下:

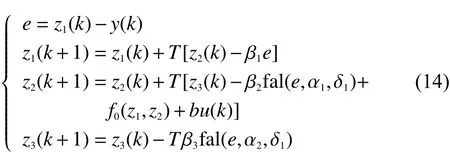

ESO中共有 α1、α2、δ、β1、β2、β36个可调参数,其中 α1、α2为 fa l函数非线性部分幂级数的幂次,通常取小于1的值,实际使用时一般取 α1=0.5,α2= 0.25。 δ为 fa l函数非线性区间的大小,一般取δ=0.01。以上3个参数通常可以按照经验直接选取并固定。ESO中主要需要调节的是 β1、β2、β3,而且这3个参数是影响系统状态和扰动估计性能的关键。本文 β1、β2、β3参数采用文献[20]中提到的方法进行整定,如式(15)所示:

3)非线性反馈环节采用式(16)的非线性组合形式。

最终的控制量u根 据式(9)得到,b的值可根据式(12)得到,在实际条件中,b参数获取的可能并不准确,因此可对参数b进行调节。

3 仿真与实物实验结果

3.1 仿真实验结果

本文的控制系统仿真环境为MATLAB/Simulink,其中,刀具电机的参数为:定子相绕组电阻r=0.1Ω,定子相绕组的等效电感L为 3 ×10-4H,刀具电机的转动惯量为滞摩擦系数,转矩系数极对数p=7。

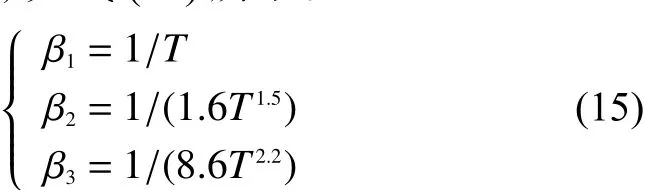

1)当给定值为 3 000 r·min-1时,闭环系统的阶跃响应曲线如图2所示,为考察扩张状态观测器对于系统转速的估计能力,得到实际转速值与估计值的对比曲线,如图3所示。由图3不难看出,系统可以很好地跟随设定好的过渡过程,且系统无超调,ESO对于转速的估计相当准确,只存在很小的估计误差。

图2 阶跃响应曲线

图3 实际转速与估计转速的对比曲线

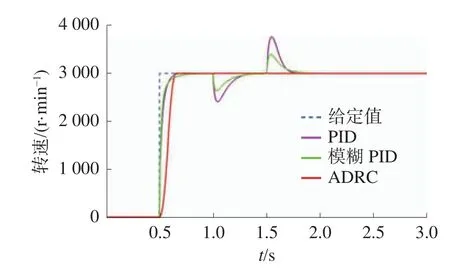

2)为验证控制器在树障清理切割作业时的抗扰能力,将给定转速设置为为3 000 r·min-1,在1 s时负载转矩从0.1 N·m突变到0.3 N·m,在1.5 s时把负载转矩由0.3 N·m再次突变为0 1 N·m,将ADRC方法与的PID控制方法和模糊PID方法的结果进行了对比,对比曲线如图4。由图4可以看出,在负载转矩突变时,ADRC较PID和模糊PID而言,只会产生很更小的超调,且调节时间很短。

图4 转矩突变条件下仿真响应曲线

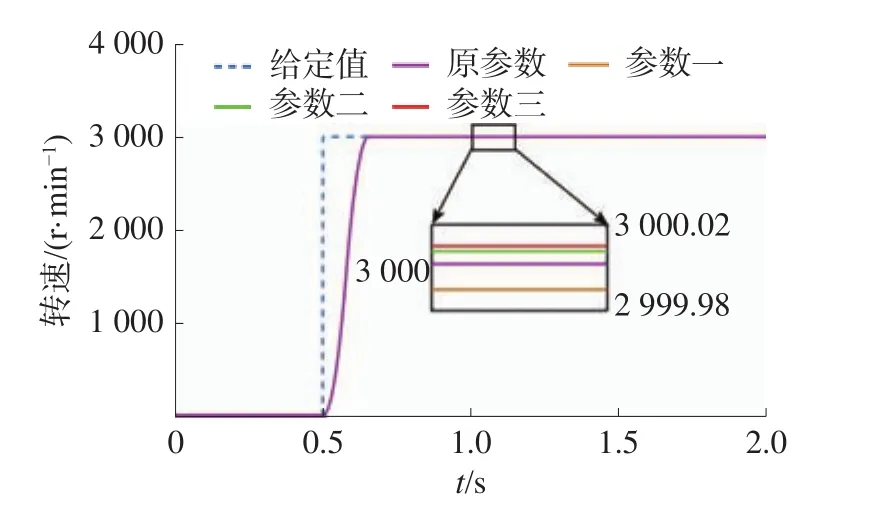

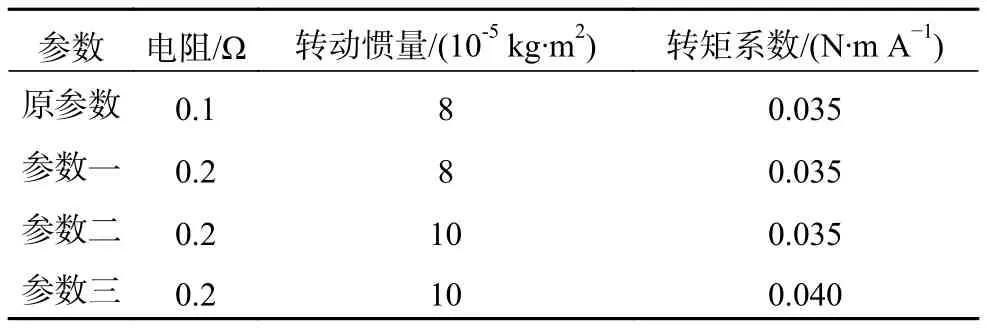

3)为考察控制器对于刀具系统参数摄动的适应能力,得到了将电阻增加一倍,转动惯量增加25%,转矩系数增加15%等不同条件下系统的仿真曲线,如图5所示,参数表如表1。由图5可以看出,参数变化后,系统的动态性能几乎无变化,不同参数的曲线之间只有终值存在很小的差别,说明控制器对刀具系统的参数摄动有很强的适应能力。

图5 参数摄动条件下仿真响应曲线

表1 仿真参数表

3.2 实物实验结果

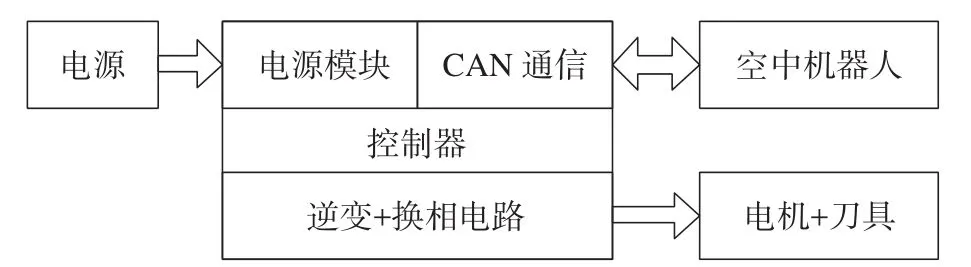

将刀具系统的各个组件按照设计尺寸进行加工,加工完成之后进行组装、连接,得到刀具控制系统,如图6所示。刀具为定制的交错齿硬质合金圆锯片(直径150 mm、齿数40),电机为750 W的永磁无刷直流电机。控制器的MCU采用ARM公司的芯片STM32F405。刀具控制系统总体结构图如图7所示。

图6 刀具系统实物图

图7 刀具控制系统总体结构

转速传感器模块是通过测量电机的频率从而进行计算的,而频率的测量采用电压比较器电路。

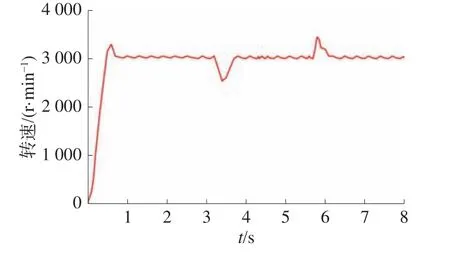

空中机器人通过机械臂带载刀具系统进行切割作业的状态如图8所示,针对直径30 mm左右的香樟树进行了树障清理切割实验,转速曲线如图9所示。

图8 切割工作状态下的空中机器人

从树障清理切割实验转速曲线图可以看出,本文所设计的控制器具有良好的动态响应性能,且对切割作业时存在的切割转矩扰动和刀具电机的参数摄动有着很强的抑制能力,切割作业效率较高。

图9 树障清理切割实验转速曲线图

4 结论

本文首先推导出了刀具系统的二阶状态方程,在推导出的二阶状态方程的基础上设计了自抗扰控制器。实验结果表明,本文所设计的自抗扰控制器对于系统参数的摄动和切割转矩扰动均具有很强的抑制能力。

1)与前文提到的各种控制方法相比,本文提出的自抗扰控制方法不依赖于模型、鲁棒性强且工程上易于实现,且控制性能优异。

2)推导刀具系统的二阶状态方程,仅用一个自抗扰控制器就实现了对调速系统的控制,减少了控制器的调节参数。为了提高扩张状态观测器的精度,对扩张状态观测器做了改进,并取得了很好的效果。

3)本文提出的自抗扰控制方案虽然减少了控制器的调节参数,但是大部分参数的调节还是要靠工程经验和试凑的方法进行,因此自抗扰控制器参数的整定方法是接下来研究的主要方向。