基于蚁群算法的Spar 型浮式风机独立变桨控制方法

2020-06-18李飞龙周腊吾

李飞龙, 周腊吾, 李 玲, 王 辉, 郭 浩

(长沙理工大学, 湖南 长沙 410114)

0 引言

近年来,越来越多的国家开始将风电场向风能资源更为丰富的深海推进。 面对50 m 以上的海洋水深,传统的重力式、桩基式等固定式基础的成本显著提高[1]。 漂浮式基础的出现成为解决这一问题的有效途径,漂浮式风电机组必将成为海上风能开发利用的主力。

海上风机运行环境复杂多变, 受非定常载荷影响显著[2]。 胡天宇[3]考虑瞬时湿表面的影响, 采用弱非线性方法对OC3-Hywind 漂浮式风电机组平台进行了计算分析, 但建立的平台运动模型并未考虑风机上部所受气动载荷。 李嘉文[4]应用空气动力-水动力耦合动态分析模型, 模拟了漂浮式风电机组系统在非定常风场和规则波作用下的单自由度运动响应, 但建立的气动模型过于简单,不符合实际工况。 邓露[5]结合漂浮式风电机组的响应谱与幅频响应算子, 分析了气动阻尼对漂浮式风电机组刚体运动的影响, 但并未考虑系泊系统与平台之间的相互耦合。

目前, 国内学者对漂浮式风电机组的研究大多为平台结构的优化设计和运动响应的预测分析,对变桨控制方法的研究较少。本文针对漂浮式风电机组所处的复杂载荷环境及风、 浪流系泊载荷的强耦合作用, 建立了更为精确的气动-水动-系泊耦合的系统模型,采用基于最优-最劣蚂蚁系统(Best-Worst Ant System,BWAS)的蚁群算法(Ant Colony Algorithm,ACA)动态优化PID 变桨控制器参数, 得到更适合漂浮式风电机组的ACA-PID 变桨控制方法。 以NREL-5MW 风机和OC3-Hywind 基础组成的漂浮式风电机组为研究对象, 对比分析PID 独立变桨控制和ACA-PID 变桨控制方法。 结果表明,基于ACA-PID 的独立变桨控制能有效地减缓漂浮式基础的摇荡,抑制风轮有效风速的波动,保证输出功率的稳定。

1 漂浮式风电机组系统建模

相较于陆上风电机组和固定基础式海上风电机组,工作于深海的漂浮式风电机组所受载荷较为复杂。 风轮和塔筒受气动载荷影响,漂浮式基础受水动载荷影响, 系泊系统受系泊载荷影响,使漂浮式风电机组系统呈多自由度、非线性和强耦合的特点。

1.1 风机气动模型

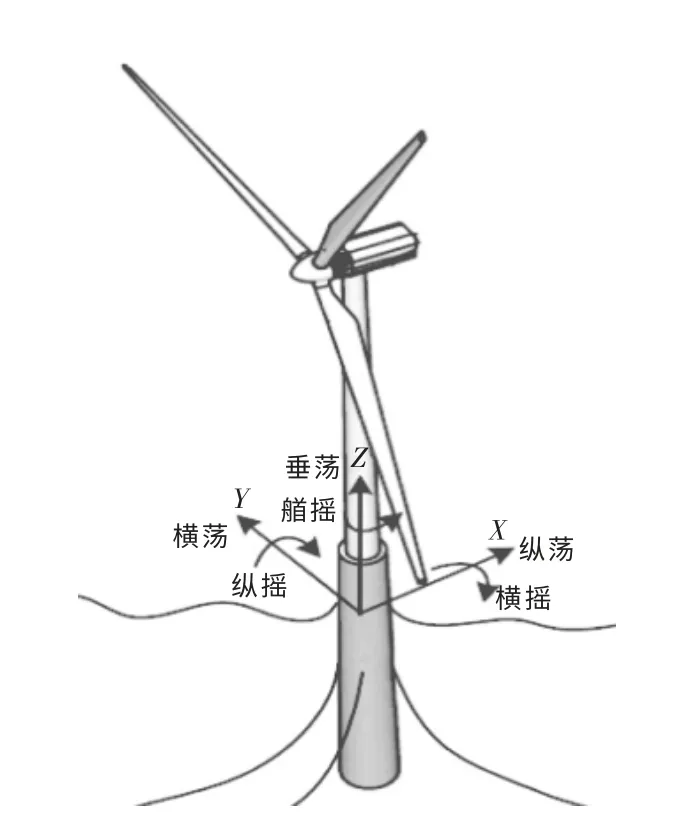

如图1 所示, 漂浮式风电机组在海洋环境下的运动可分为6 个自由度上的基础运动,分别为平动的纵荡、垂荡、横荡和旋转的横摇、纵摇、艏摇[6]。

图1 六自由度基础运动模型Fig.1 Basic motion model in six degrees of freedom

考虑湍流效应、风剪切效应及塔影效应,在风电机组运行过程中,3 桨叶将产生随叶片方位角呈周期性变化的不平衡载荷,进而在桨叶根部产生不对称弯矩[7]。

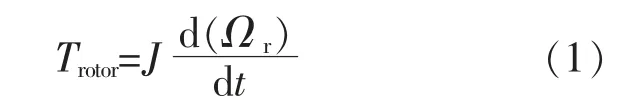

风轮传动链方程为

式中:Trotor为风轮转矩;J 为转动惯量;Ωr为风轮转速。

风轮俯仰和偏航方向的运动方程为[8]

式中:M 为风轮总质量;xax,xsd分别为机舱中心的横向位移、 纵向位移;D 为气动阻尼系数;S 为风机塔架刚度;Fax为风轮轴向推力;Fsd为风轮偏航力;Tpitch为风机俯仰力矩;H 为轮毂高度。

将漂浮式基础与塔筒视为刚性连接,则机舱中心的xax,xsd分别为

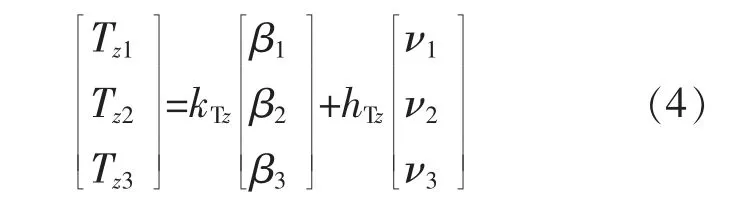

式中:{xi|i=1,2,3}分别为纵荡、横荡、垂荡的位移量;{xj|j=4,5,6}分别为横摇、纵摇、艏摇的角位移量。 作用于桨叶根部的不对称弯矩为

式中:kTz为桨叶弯矩对桨距角的导数;[β1β2β3]T为桨距角控制矩阵;hTz为桨叶弯矩对风速的导数;[ν1ν2ν3]T为各桨叶有效风速矩阵。

漂浮式风电机组的偏航力矩Tyaw和Tpitch为

式中:φi为桨叶方位角,依次相差2π/3;hTx为桨叶气动力矩对风速的导数。

塔筒所受的气动载荷Ftower为

式中:Cs为形状系数;Ch为高度系数;Ai为塔筒构件i 的受风面积;νt为塔筒处相对风速。

故漂浮式风电机组所受气动载荷Faero为

1.2 漂浮式基础水动模型

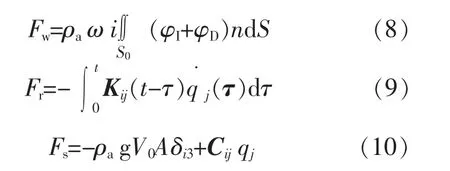

由于OC3-Hywind 漂浮式基础截面直径大于0.2 倍的入射波长,其存在会对入射波产生明显的绕射效应,因此,采用三维势流理论进行水动力计算。三维势流理论将水动力分为3 部分,绕射作用引起的波浪力Fw、辐射作用引起的辐射力Fr和流体静力Fs。

式中:ρa为海水密度;ω 为波浪圆频率;i 为入射方向浮式基础自由度;S0为结构湿表面;φI和φD分别为入射势和绕射势;n 为表面外法线方向;Kij为波浪辐射延迟矩阵;τ 为叶片压力矩阵;q·j 为j 方向的速度;V0为浮式基础排开海水体积;δi3为克罗内克函数;Cij为静水回复矩阵。

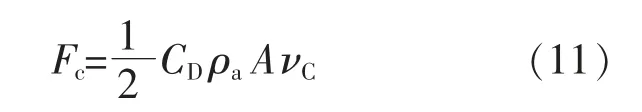

漂浮式基础所受海流载荷Fc为

式中:CD为拖拽力系数;A 为漂浮式基础在垂直于海流平面上的投影面积;νC为海流速度。

故漂浮式基础所受水动载荷Fhyd为

1.3 系泊系统模型

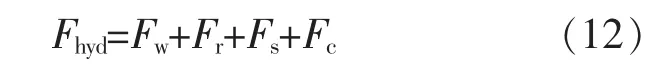

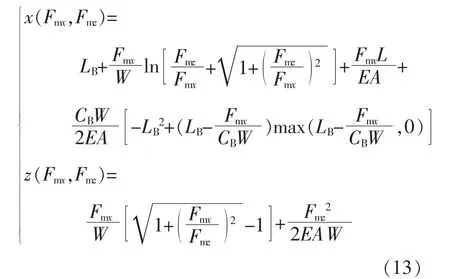

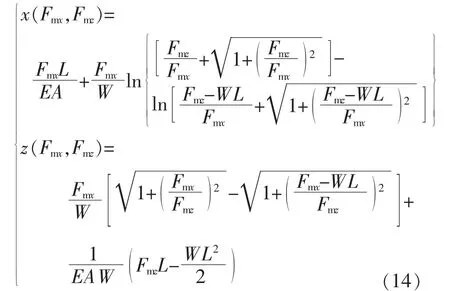

OC3-Hywind 系泊系统常采用悬链线式,系泊系统的悬链线方程为

当LB>0 时

当LB≤0 时

式中:x 和z 分别为导缆孔处坐标;Fmx和Fmz分别为导缆孔处系泊回复力的水平分量和竖直分量;L 为缆绳总长;W 为单位长度缆绳的水中重力;EA 为拉伸刚度,CB为海底摩擦拖曳系数;LB为位于海底的未拉伸缆绳长度。

通过对悬链线方程进行迭代求解,得到Fmx和Fmz。

故漂浮式风电机组所受系泊载荷Fmoor为

1.4 耦合模型

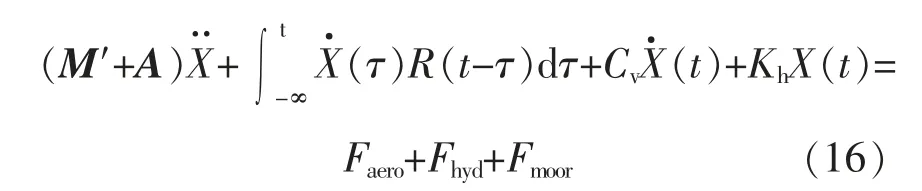

漂浮式风电机组的时域耦合模型为

式中:X=[x1~x6]T为漂浮式风电机组基础位移量;和分别为漂浮式风电机组基础加速度和速度;M′为结构质量矩阵;A 为附加质量矩阵;R(t)为辐射阻尼延迟函数;Cv为线性沾滞阻尼系数;Kh为静水回复刚度系数。

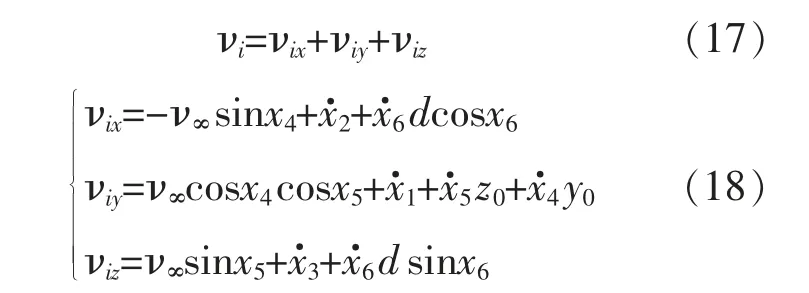

取距桨叶根部3/4 的点(x0,y0,z0)处的相对风速为该桨叶有效风速,故在漂浮式平台运动下,桨叶的有效风速{νi|i=1,2,3}为[9]

式中:ν∞为来流风速;d 为点(x0,y0,z0)至坐标原点的距离。

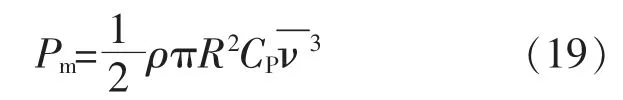

漂浮式风电机组的风能转换功率Pm为

2 基于ACA-PID 的独立变桨控制

当风速大于额定风速时, 为稳定输出功率通常采用变桨距控制方式, 变桨距控制通常分为统一变桨控制和独立变桨控制。 统一变桨只能实现功率控制,不能兼顾不平衡载荷,而独立变桨侧重于解决桨叶受载不均问题[10]。

本文针对非线性的漂浮式风电机组控制系统,在统一变桨的基础上增加独立变桨控制,既能实现功率控制,又能降低风力机载荷。

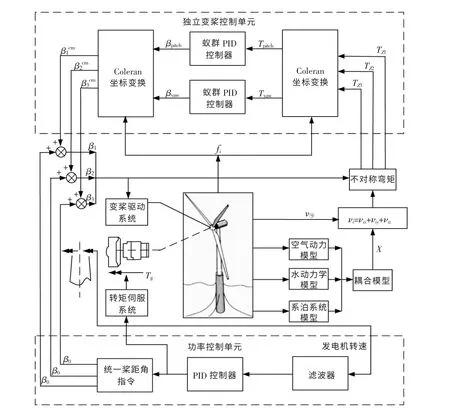

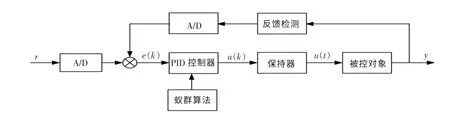

本文采用ACA 与PID 控制相结合的智能独立变桨策略, 基于ACA-PID 的漂浮式风电机组独立变桨控制系统如图2 所示。

图2 中控制系统由功率控制单元和独立变桨控制单元组成, 两者相互协调共同决定桨距角大小, 同时稳定风机转速。 桨叶根部的不对称弯矩TZ1,TZ2,TZ3经Coleman 坐标变换为Tpitch和Tyaw,然后通过蚁群PID 控制器和逆变换,得到桨距角微调β1cm,β2cm,β3cm,与统一桨距角信号β0叠加得到桨距角控制信号β1,β2,β3。

ACA 可动态优化PID 控制器参数,ACA-PID控制器的结构如图3 所示。

图3 中:r 为输入量(Tpitch和Tyaw);e(k)为偏差量;u(k)为控制量;y 为输出量(独立变桨控制信号βpitch和βyaw)。

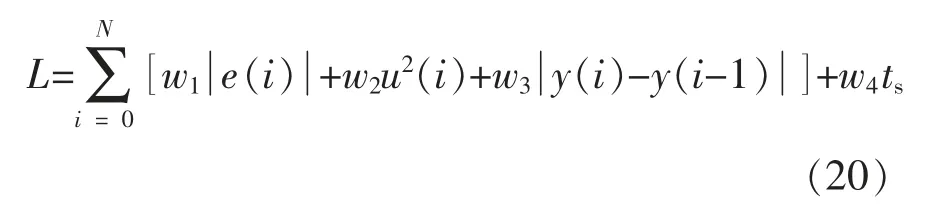

考虑误差、超调量、调整时间等约束条件,采用式(20)的目标函数衡量系统性能的优劣。

图2 基于ACA-PID 漂浮式风电机组独立变桨控制系统图Fig.2 Diagram of individual blade pitch control system of floating wind turbine based on ACA-PID

图3 ACA-PID 控制器结构图Fig.3 Structure diagram of ACA-PID controller

式中:ts为调整时间;w1,w2,w3和w4均为权值,且w3≥w1;N 为仿真计算总点数。

通过各种途径,以多种形式加强高等学校财务人员的培训,让财务人员了解《政府会计制度》的各项创新和所产生的重大变化,让全体财务人员全面掌握《政府会计制度》和《政府会计准则》的各项规定。同时,要求全体财务人员参与本单位多维科目体系的构建和财务会计和预算会计“平行记账”平台的搭建,要求财务人员结合《政府会计制度》尽快掌握权责发生制度下相关经济业务的会计核算方法。

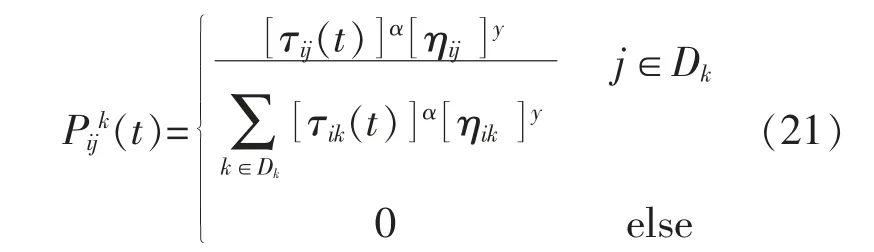

定义t 时刻蚂蚁k 由节点i 转移至节点j 的概率为

式中:τij(t)为路径(i,j)残存的信息素浓度;α 为信息素影响因子, 反映路线上积累的信息素浓度对蚂蚁路线选择的影响;ηij为路径(i,j) 的启发信息;γ 为启发影响因子,反映启发信息对蚂蚁路线选择的影响;Dk为蚂蚁k 可挑选目的位置的集合。

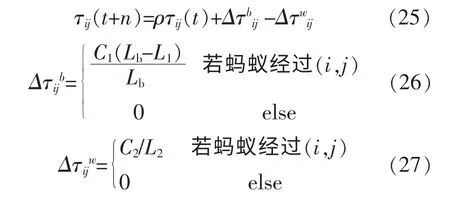

在完成一次循环后, 每条支路上的信息素浓度将按下式进行更新。

式中:ε 为信息素挥发系数,取值为[0,1];Δτij为路径(i,j)的 信 息 素 增 量;m 为 蚂 蚁 数;Δτijk为[t,t+n]时段蚂蚁k 留于路径(i,j)的信息素浓度。

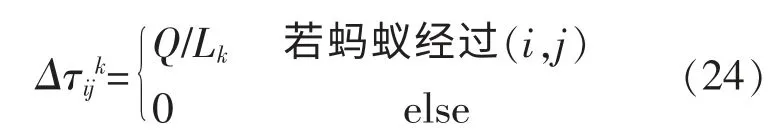

式中:Q 为蚂蚁k 完成一次路径搜索释放的信息素总量;Lk为蚂蚁k 确定的目标函数值。

由于传统蚁群算法在迭代的过程中搜索效率较低且质量较差,本文采用BWAS 对信息素浓度进行更新。

式中:Δτijb和Δτijw分别为路径(i,j)信息素增量的最大值和最小值;C1和C2为信息素改变系数;Lb为当前最优目标函数值;L1和L2分别为本次迭代最优和最劣目标函数值。

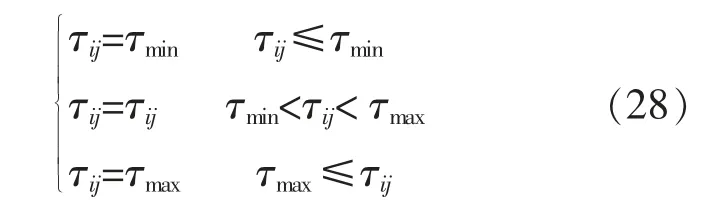

为避免算法过早收敛于非全局最优解,按下式对信息素浓度进行约束,可有效避免某路径的信息素浓度远大于其他路径的问题,在加速收敛的同时避免“早熟”。

式中:τmin为路径信息素浓度的最小限值;τmax为路径信息素浓度的最大限值。

ACA 参数寻优基本步骤:

①在寻优开始前将时间t 和迭代次数n 初始化,给定PID 参数KP,KI,KD的初始解,并设置m,α,γ,ε,Q,N 的值;

②将m 只蚂蚁放置在各自的初始邻域中,按照式(21)概率移动;

③计算并比较各蚂蚁的目标函数值,记录当前PID 参数最优解;

④将各路径的信息素浓度按式(22)~(28)更新;

⑤n=n+1,判断迭代次数n,若n<N,返回步骤(2)继续迭代;

⑥输出PID 参数最优解。

3 仿真及结果分析

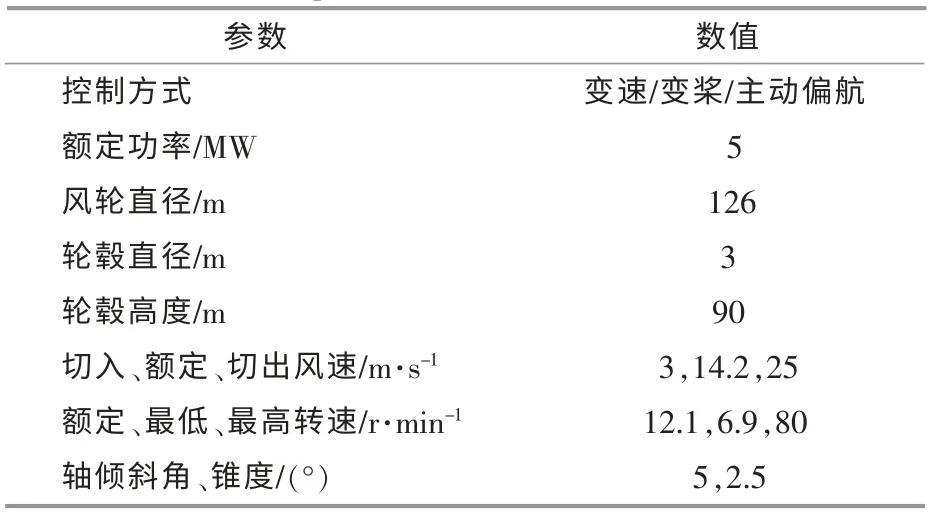

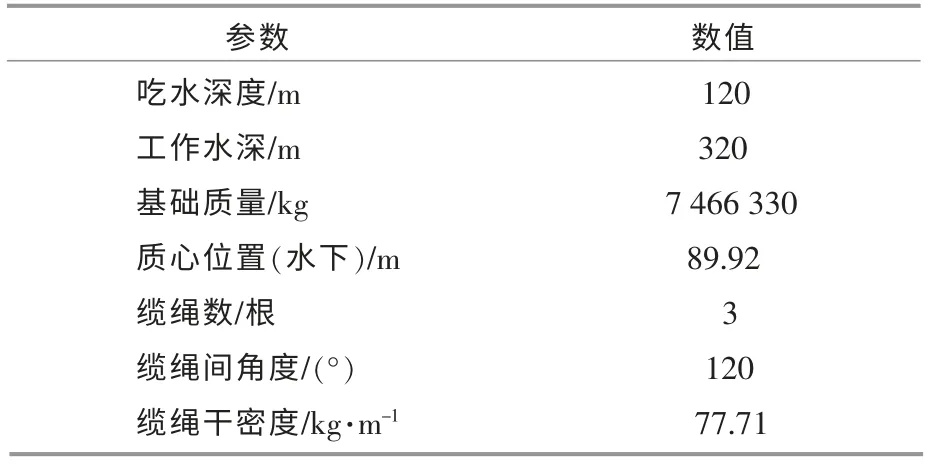

基于FAST 和Matlab/Simulink 软件平台搭建漂浮式风电机组系统耦合动力模型, 验证本文提出变桨控制方法的有效性。 以NREL5MW 风机和OC3-Hywind 基础及系泊系统组成的漂浮式风电机组为仿真模型。

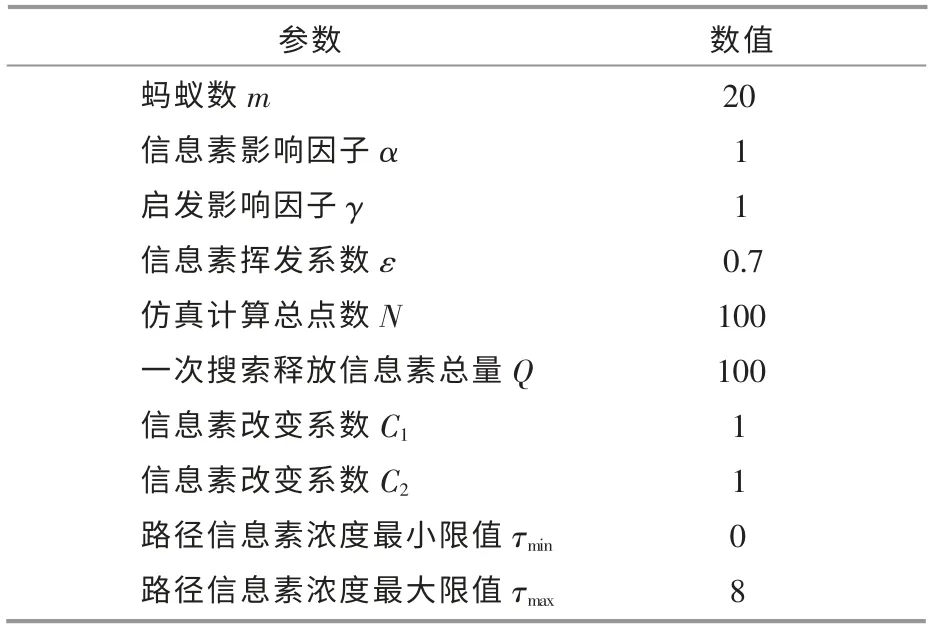

NREL5MW 风机的主要参数如表1 所示。OC3-Hywind 基础及系泊系统主要参数如表2 所示。 ACA-PID 独立变桨控制系统主要参数如表3所示。

表1 NREL5MW 风机主要参数Table 1 The main parameters of NREL5MW wind turbine

表2 OC3-Hywind 基础及系泊系统主要参数Table 2 The main parameters of OC3-Hywind base and mooring system

表3 ACA-PID 独立变桨控制系统主要参数Table 3 The main parameters of ACA-PID individual blade pitch control system

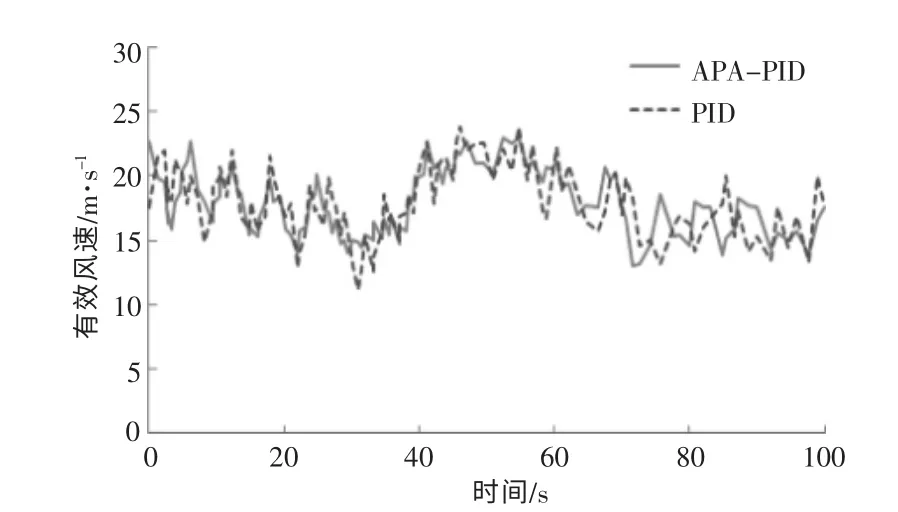

两种控制方式下的风轮有效风速如图4 所示。

图4 风轮有效风速Fig.4 Effective wind speed of wind turbine

由图4 可知:在ACA-PID 独立变桨控制下,风轮有效风速最大值为22.98 m/s, 最小值为12.96 m/s,标准差为2.53 m/s;在PID 独立变桨控制下,风轮有效风速最大值为23.86 m/s,最小值为11.23 m/s,标准差为2.87 m/s;基于ACA-PID的独立变桨控制与PID 独立变桨控制相比,前者的风轮有效风速标准差降低了11.8%, 能较好地抑制风轮有效风速的波动。

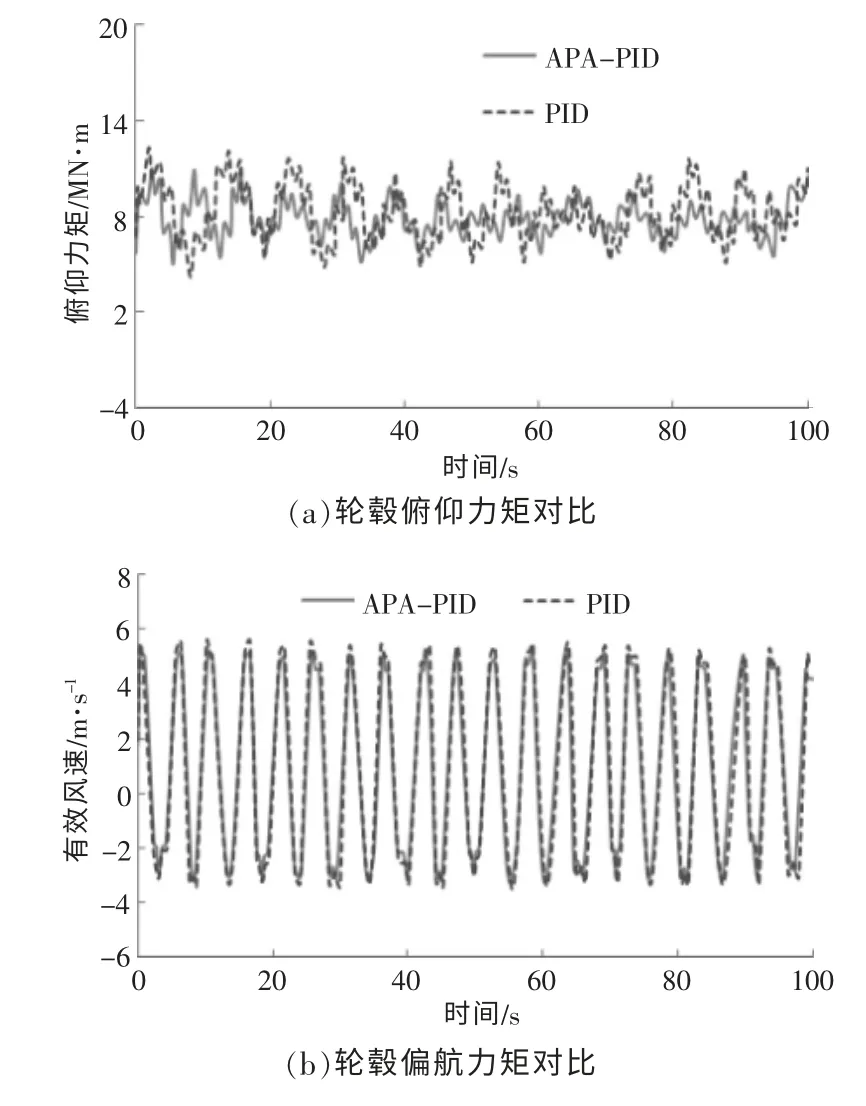

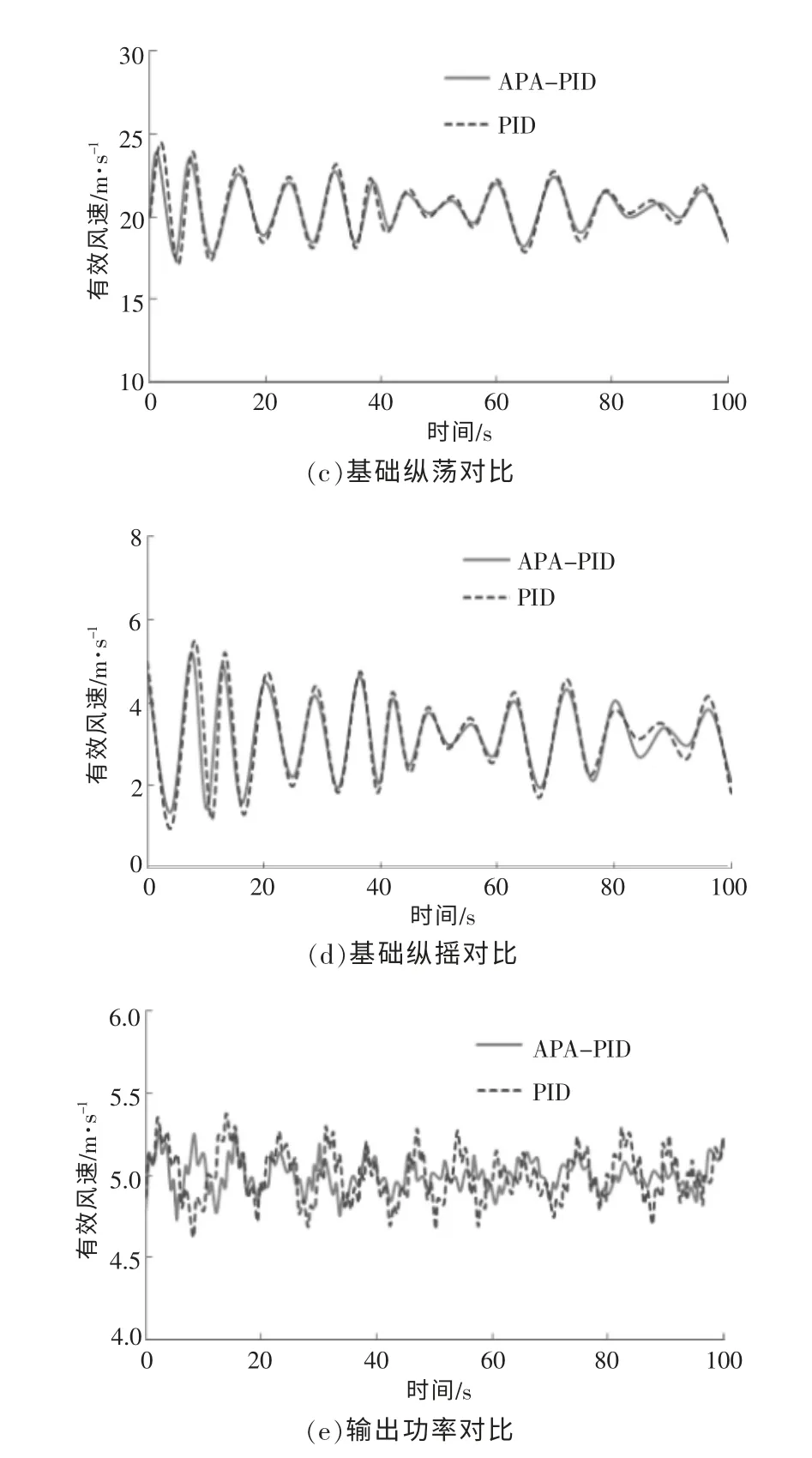

基于ACA-PID 的独立变桨控制与PID 独立变桨控制的仿真对比如图5 所示。

由于风电机组纵荡、 纵摇运动沿风速方向,对风轮载荷和风电机组输出功率影响较大,其他自由度的运动主要影响传动载荷,故本文对比基础运动响应时只考虑纵荡x1和纵摇x5,其他运动响应忽略不计。

图5 基于ACA-PID 与PID 独立变桨控制仿真对比Fig.5 The simulation comparison of ACA-PID and PID individual blade pitch controller

为比较两种控制方式的性能, 计算图5 中各曲线的标准差,结果见表4。

表4 曲线标准差计算结果Table 4 Calculation results of curve standard deviation

由图5 和表4 可知, 基于ACA-PID 的独立变桨控制与PID 独立变桨控制相比,前者的轮毂俯仰力矩标准差降低了18.5%, 轮毂偏航力矩标准差降低了16.5%, 基础纵荡标准差降低了15.3%,基础纵摇标准差降低了14.3%,输出功率标准差降低了10.5%。

4 结论

本文重点研究了漂浮式风电机组的变桨控制方法。 以NREL5WM 风机和OC3-Hywind 基础及系泊系统组成的漂浮式风电机组为研究对象,在时域下建立了气动-水动-系泊耦合的漂浮式风电机组系统模型,进而得到风、浪流和系泊载荷扰动下的有效风速。 在此基础上提出了基于ACAPID 的独立变桨控制方法, 针对传统蚁群算法收敛速度慢和“早熟”问题,采用BWAS 对其进行了改进, 得到更适用于漂浮式风电机组的蚁群PID独立变桨控制方法。

FAST-Matlab/Simulink 联合仿真结果表明,与PID 独立变桨控制相比,基于ACA-PID 的独立变桨控制能明显减小桨叶根部所受力矩, 有效地抑制浮式基础的纵向运动,保证输出功率的稳定。