石墨舟上下料机良品率分析与优化设计

2020-06-18朱江江王志宏

朱江江,王志宏

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 引言

PERC电池最早起源于上世纪八十年代,但直到近几年才逐渐引起重视。经过短短几年的发展,PERC电池可量产效率逐年攀升,多晶PERC量产效率可达20%~20.5%,单晶PERC效率更可提高到21%~21.5%。与常规电池相比PERC电池的转化效率更高,因此,随着PERC电池产能的扩张,常规电池的市场份额在逐年下降。

与常规电池不同,在进行PECVD工艺之前,PERC电池需要先在其表面进行介质钝化[1]。进行表面介质钝化后的薄膜十分脆弱,因此在自动化设备的运行过程中极易产生划伤、吸盘印。产生划伤、吸盘印的PERC电池,其被表面的复合速度会提高,光反射则下降,严重降低太阳能电池的转化效率,更会直接影响到太阳能电池的经济价值。同时,如果电池片在石墨舟内位置不当,还会引起工艺设备放电高频,严重影响产线产量。

为了适应技术与市场的变化、提高设备竞争力,研究如何提高石墨舟上下料机的良品率显得十分关键。本文以问题为导向,企业的实际需求为依托,理论计算与实际调试经验相结合为手段,有效的提高了设备良品率。

1 常见问题分析

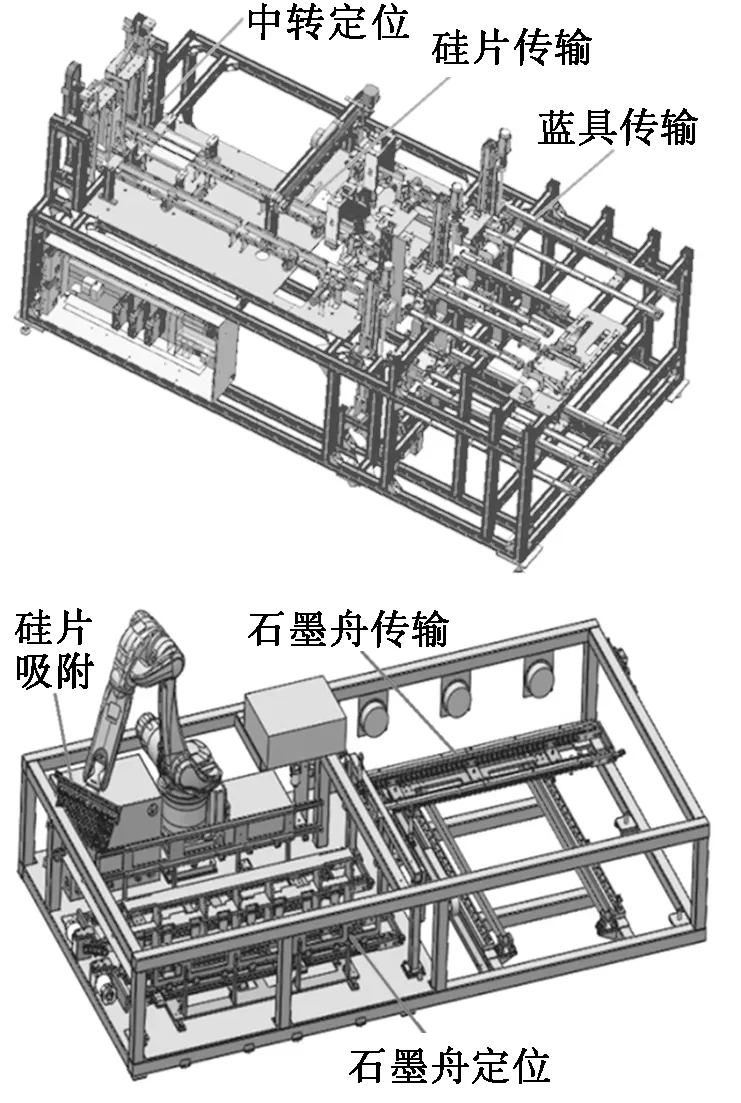

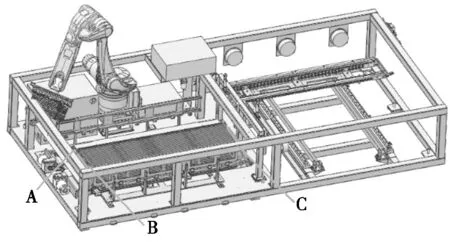

石墨舟上下料机的结构如图1所示,其主要由蓝具传输、硅片传输、中转定位、硅片吸附、石墨舟定位、石墨舟传输六个部件组成[2]。在这六个部件中,利用六轴工业机器人控制的硅片吸附组件是与硅片、石墨舟接触最多,也是能否有效完成硅片插取的最关键部件。

图1 石墨舟上下料机的结构示意图

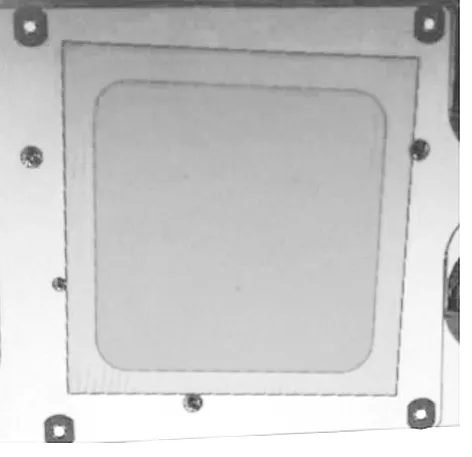

硅片在石墨舟内的姿态如图2所示。随着近年来PECVD工艺方法的不断改进,其精细化的运转方式,逐渐影响到了石墨舟结构的变化。时至今日,石墨舟内三个卡点内的余量基本控制在1 mm之内,精度要求极高,因此在硅片的插取过程中也常会出现以下几种问题。

图2 硅片在石墨舟内姿态

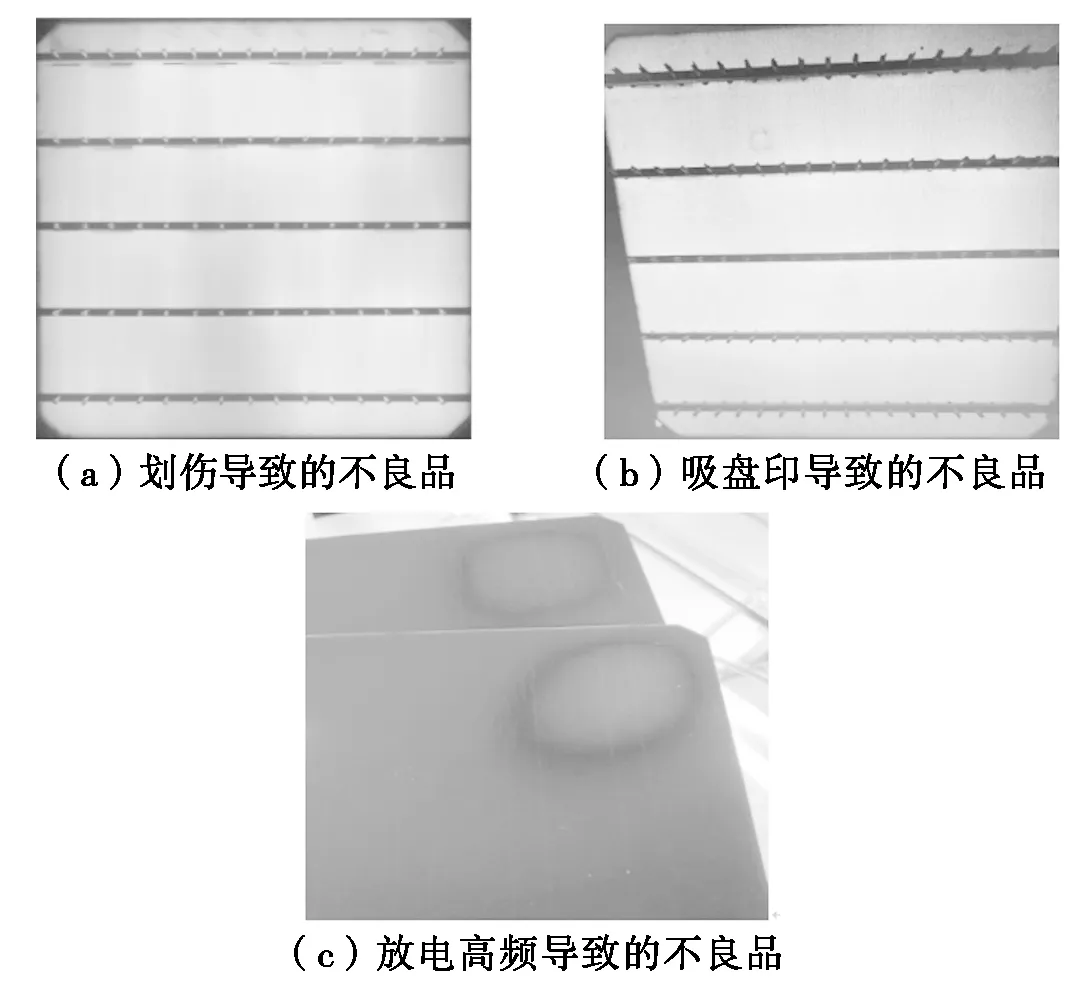

1) 硅片划伤不良品如图3(a)所示,可以看到经EL测试,硅片上方出现不规则的斜向细纹。这是由于在硅片放置入石墨舟的过程中,需要通过硅片吸附组件进行两次旋转,但由于卡点内空间余量极小,在旋转过程中常会发生硅片与石墨舟叶接触,从而产生了硅片划伤。

图3 三种常见的的不良品

2) 如图3(b)所示,吸盘印的不良品在经过EL测试后,硅片正面中间与上方均出现了小圆圈。与划伤不良类似,吸盘印也是在硅片旋转的过程中产生的。但与之不同的是,吸盘印是由于真空吸嘴与硅片产生了相对位移。依次推定可以判断,是由于在硅片放置过程中,硅片与石墨舟卡点发生了碰撞,从而产生了吸盘印[3]。

3) 还有一种常见的不良品,是由于工艺设备放电高频导致,其常见形态如图3(c)所示。这种不良品外观变化较为明显,极易判断。在硅片的放置过程中,如若硅片与石墨舟无法完全贴合,存在一定的缝隙,就有可能会产生此种不良品。

除了以上三种常见的问题之外,如何在运行过程中减少碎片,降低碎片率,也在优化设计的考虑范围内。

2 优化设计

2.1 六轴工业机器人算法优化

在石墨舟上下料机的设计中,硅片吸附组件是最重要的部件之一,而其能否高效运行则在很大程度上取决于与其配合的六轴工业机器人的运行效果。机器人的稳定运行将直接影响设备的稳定性以及产品的合格率。因此,为了保证机器人的高效运行,确定其运行方式就成为了十分重要的一环。

一般的工业机器人具有直交坐标以及工具坐标两个坐标系。机器人在直交坐标系下直线插补动作时,控制点沿着机器人坐标系的XYZ轴动作。此时,机器人的动作方向与机器人的姿势(法兰的朝向)无关。机器人在工具坐标系下直线插补动作时,控制点沿着法兰前端的工具坐标系的XYZ轴动作。此时,机器人的动作方向根据机器人的姿势(法兰的朝向)不同而改变。

在设备实际运行过程中发现,对于不同的设备,机器人、吸盘以及石墨舟三者的位置关系均会发生不同程度的偏移。在偏移量未知的情况下,使用单一坐标系无法精准的对运行路径进行设计。因此,在进行硅片吸附组件位置矫正之前,首先进行坐标系的建立。

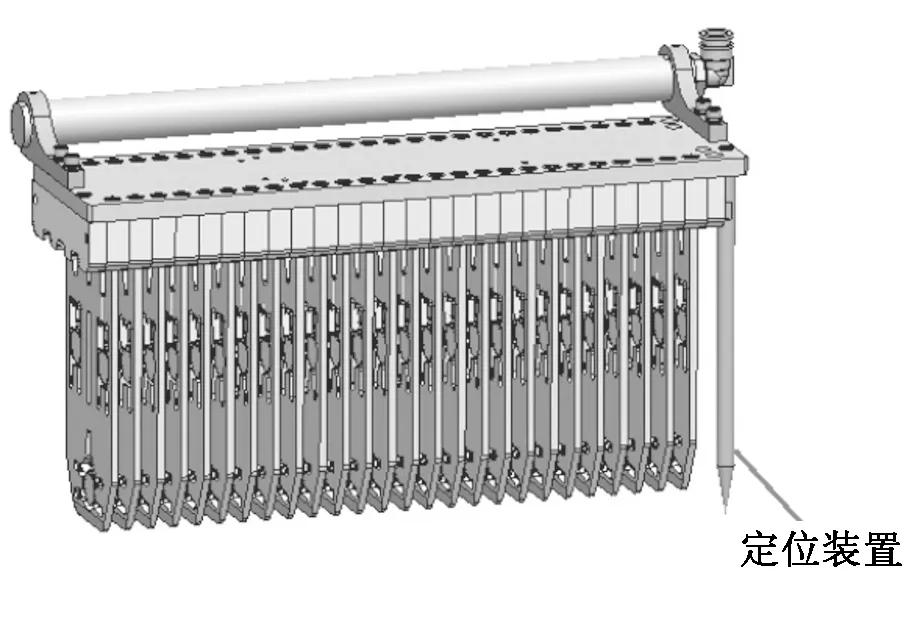

如图4所示,首先在吸附组件上附加一个定位装置,将石墨舟固定好后,选取石墨舟中的三个点A、B、C作为坐标建立的参考点;其次,移动机器人以保证定位装置与参考点相重合,三个参考点选取完成后,以这三个点的坐标,建立X、Y轴,并定义与该平面垂直90°方向为Z轴,从而完成坐标系的建立。在此基础之上,再进行吸附组的位置矫正。

图4 吸盘定位装置设计

图5 坐标系建立点选取

2.2 硅片位置矫正

在生产过程中,随着石墨舟使用次数的增加,会不可避免的出现一定程度的变形。因此,也有一定几率出现硅片与石墨舟无法完全贴合的情况,从而导致出现放电高频现象。为了避免此类现象的发生,生产现场常使用人工检查、拍打的方法进行处理。但是这种方法不仅耗时,且对于人力资源也产生了浪费。

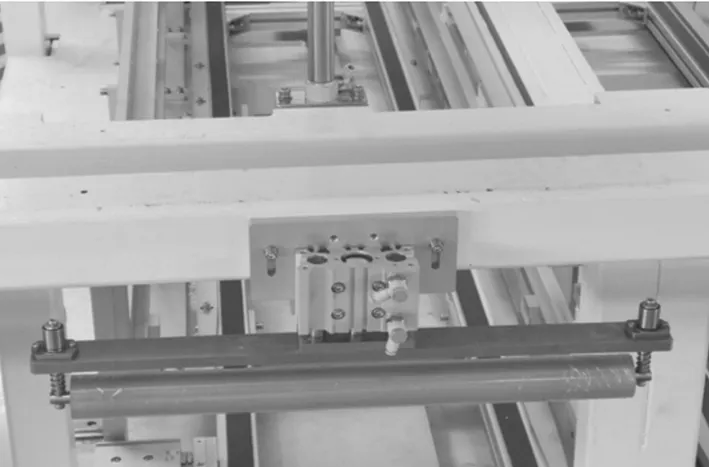

针对这种情况,设计了硅片稳定装置,如图6所示,利用石墨舟从定位部件到运输部件传输过程中的时间,将稳定装置以0.5s/次的速率进行匀速运动,以保证石墨舟每个槽位均能受到有效拍击。通过滚轮与轴承的有效配合,既能有效的对硅片位置进行矫正,使其与石墨舟叶贴合更紧密,又不会对石墨舟造成损伤。提高良品率的同时,也减少了对人力资源的浪费。

图6 硅片稳定装置设计

3 良品率测试实验

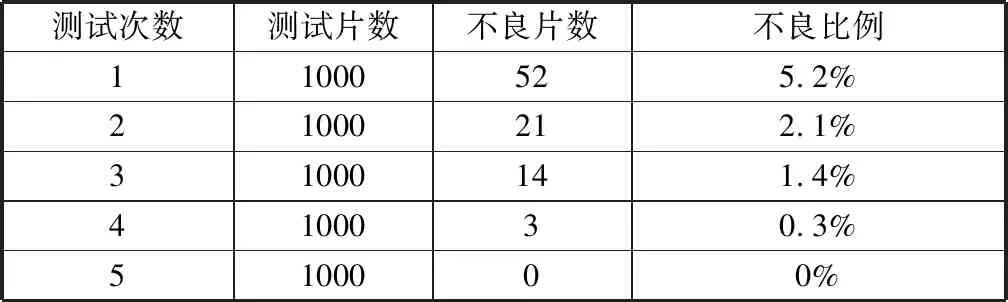

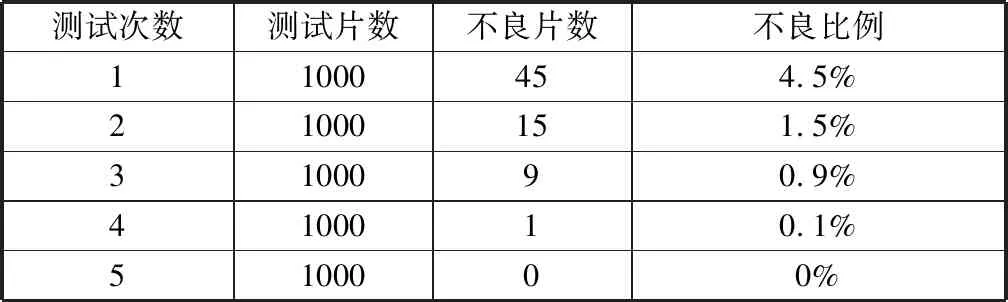

与石墨舟上下料机搭配使用的是416片石墨舟,石墨舟规格为8*26,共有A、B两面可以进行硅片的放置。为了提高设备使用效率,共设计了两个工作位置,此处简称为“一工位”、“二工位”。从两个工位中各随机选择1000片做EL检测,通过得到的数据对运行轨迹进行细微调整直至达到理想状态。一工位实验数据如表1,二工位实验数据如表2.

表1 一工位良品率测试结果

表2 二工位良品率测试结果

4 总结

随着光伏行业的快速发展以及PERC技术的日臻成熟,研究如何提高石墨舟上下料机的良品率成为了极具现实意义的课题。通过对几种常见不良品的分析,提出重新建立机器人坐标系,以完成吸附组位置的准确矫正。同时,配合硅片稳定装置,以求达到更好的效果。最后使用理论分析与实际调试经验相结合的办法逐步调整,直至达到最佳运行状态。结合企业实际生产情况,将不良品比例控制在了0.1%以下,取得了较好的经济价值。