烧结温度对煤矸石制备支撑剂性能的影响

2020-06-18高云峰田玉明邹欣伟白频波

黄 彪,高云峰,田玉明,2,邹欣伟,白频波,刘 洋

(1.太原科技大学材料科学与工程学院,太原 030024;2.山西工程职业技术学院,太原 030009;3.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉 045240;4.中国石油化工股份有限公司中原油田分公司天然气处理厂,河南 濮阳 457000)

石油压裂支撑剂在油气井中起很重要的作用,能够增加石油和天然气的产量[1-2],而且能够延长油气井的服务年限[3]。目前,支撑剂主要分为石英砂支撑剂、陶粒支撑剂和树脂覆膜支撑剂三大类[4-5]。近年来,由于受国际油价持续低迷及国家环保政策影响,使得支撑剂行业利润空间大幅压缩,对支撑剂行业造成极大的冲击。树脂覆膜支撑剂因较高的生产成本,部分厂家已停止生产;相对价格低廉的石英砂支撑剂因大量采挖造成了一系列的环境问题,因而被限制采挖,关于禁止挖沙的报道更是屡见不鲜;陶粒支撑剂则由于高强度、生产原料范围广和高性价比而依旧被广泛应用于油气开采。因此,低成本陶粒支撑剂的研究显得尤为重要[6]。

目前,陶粒支撑剂主要采用高品位铝矾土和锰矿粉等助剂生产[7],其成本偏高。因此,寻求低成本的替代原料制备陶粒支撑剂,是一种值得探索的降低成本的方法。结合山西阳泉当地拥有大量煤矸石和熟焦宝石资源,长期以来煤矸石的堆放造成了严重的生态环境问题[8],但是煤矸石中的主要矿物成分在高温下分解为SiO2和Al2O3,是形成莫来石的原料[9-10]。同时煤矸石里残余的炭和有机物在烧结过程中逸出的CO2、水蒸气及有机质分解所产生的部分气体形成气孔[11],烧结过程中尚未逸出的气体被液相包裏形成闭气孔,最终起到类似于造孔剂的作用,可以有效的降低支撑剂的体积密度和视密度;而且煤矸石的再利用极大的降低了支撑剂的生产成本,故考虑利用煤矸石和熟焦宝石制备低密度陶粒支撑剂。关于利用煤矸石制备支撑剂的研究中,王晋槐[12]等人在焦宝石里添加15wt%的煤矸石制备了陶粒支撑剂,当烧成温度为1 410 ℃时,试样的体积密度为1.45 g/cm3,视密度为2.65 g/cm3,在69 MPa下破碎率达到7.9%;王田惠[13]以85wt%铝矾土、5wt%煤矸石、10wt%长石为原料制备了陶粒支撑剂,在1 300 ℃烧结下的样品性能最好,体积密度为1.40 g/cm3,35 MPa下破碎率为7.06%。但是,报道的文献中煤矸石综合利用率较低。因此,本文以煤矸石40wt%、熟焦宝石60wt%为原料,水为结合剂制粒成球,采用高温固相烧结法制备了低密度陶粒支撑剂,研究了烧结温度对陶粒支撑剂物相组成、显微结构、密度和破碎率的影响。这不仅可以低成本制备性能良好的陶粒支撑剂,还可以为煤矸石的综合利用提供一条有效途径。

1 实验

1.1 实验原料

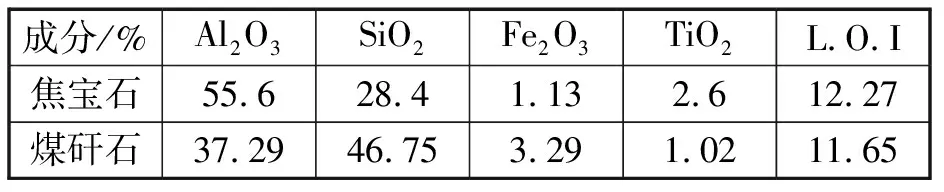

以煤矸石粉40wt%、熟焦宝石粉60wt%为原料制备了低密度陶粒支撑剂,煤矸石粉和熟焦宝石粉是由阳泉市长青石油压裂支撑剂有限公司提供,其主要的化学成分如表1。

表1 熟焦宝石和煤矸石的化学成分

1.2 实验过程

利用爱立许造粒机先将按比例称好的料进行搅拌2 min,使原料混合均匀,取出一定量的混合粉备用,之后在剩余混合料内添加适量的水,使粉料成核、粒化并长大至一定尺寸,再将备用的混合粉倒入,进行抛光。该粒化过程主要分为三个阶段:形成球粒、球粒长大、球粒致密化。由于此法制得的颗粒粒度不均匀,因此利用0.70~0 mm筛进行筛分,将半成品放入烘箱内经过一定时间干燥后,称取一定量置于KBF1700箱式电阻炉中的高温坩埚内,设定升温速率为5 ℃/min,升温至烧结温度并保温2 h,随炉冷却至室温,并将烧结后的样品利用20/40目筛筛取合格样品,再根据我国石油天然气行业标准SY/T5108-2014测试其相关性能。

1.3 试样表征

陶粒支撑剂晶相组成的测定用荷兰 X’Pert PRO型X射线衍射仪(XRD,Cu Kα射线,λ=0.154 060 nm,步长0.02°,工作电压40 kV,工作电流30 mA,扫描角度范围10°~80°);用日立S-4800型SEM电镜观察样品表面形貌和显微组织结构;用密度瓶测定样品的体积密度和视密度,每个样品测量5次,去掉最大最小值后取平均值作为陶粒支撑剂样品的实验值;用WHY-600型微机控制压力试验机测试样品分别在35 MPa、52 MPa闭合压力下的破碎率。

2 结果与讨论

2.1 物相组成分析

图1是在不同温度烧结后陶粒支撑剂的XRD,分析了不同烧结温度下支撑剂样品的物相组成。通过与标准PDF卡片比对发现不同温度烧结的陶粒支撑剂,其中主晶相均是莫来石相(Mullite)和方石英相(Cristobalite)。

图1 样品在不同烧结温度下的XRD图谱

从图中我们可以看出,随着烧结温度的升高,莫来石衍射峰有所增强,而方石英衍射峰则逐渐减弱。表明莫来石相组成随着烧结温度的增高而增高,与之对应的是方石英相的减少。这是因为随着温度的升高,液相传质速率加快,增大了与方石英和非晶态氧化铝的接触面积,同时加快二者的溶解速度,使得液相中富含Al2O3和SiO2,析出二次莫来石的反应大大增加。另外非晶态Al2O3与SiO2的溶解和二次莫来石的析出是同时进行的[14]。具体反应如下:

2SiO2+3Al2O3→3Al2O3·2SiO2(莫来石)

2.2 显微结构分析

微观组织形貌、晶体的大小和形貌以及气孔的分布和相态的种类将直接影响到材料的力学性能。图2中a、b、c、d是分别在1 300 ℃、1 350 ℃、1 400 ℃、1 450 ℃下烧结的陶粒支撑剂的SEM照片。

由图2可以明显的看出在1 300 ℃下,烧结试样存在着较大的孔洞和气孔,基体中开始出现少量针状的莫来石晶体和颗粒状方石英。在1 350 ℃时,针状的莫来石不断长大,穿插于基质中,结构依旧疏松。当温度升至1 400 ℃时,莫来石相生长变粗,转变为棒状,颗粒状方石英填充在棒状莫来石形成的骨架结构中,支撑剂中气孔减少,结构有了极大的改善。当烧结温度升高到1 450 ℃时,短棒状莫来石晶相进一步发育,与粒状方石英穿插生长,形成网状结构,液相填充了间隙,晶界模糊,几乎没有气孔。另外在图中所观察到的莫来石均为短柱状,是等轴晶,这是由于在本次实验中所用到的原料几乎不含高岭石,生成的一次莫来石含量较少,也有可能是在晶粒长大过程中,一次莫来石通过溶解-沉淀形成了二次莫来石。

图2 不同烧结温度下样品的SEM照片

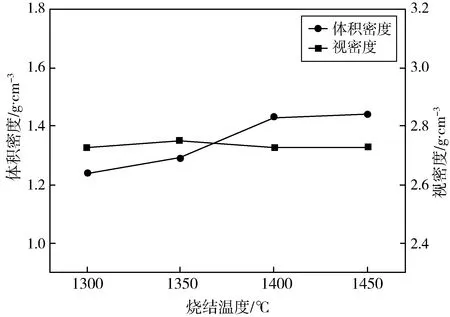

2.3 体积密度以及视密度分析

体积密度是充填一个单位体积支撑剂的质量,包括支撑剂和空隙体积,其主要影响水力压裂的成本;视密度是表征不包括支撑剂之间孔隙体积的密度,主要影响压裂液中支撑剂的沉降速度。图3是陶粒支撑剂在不同烧结温度下的视密度和体积密度图,可以看出,体积密度首先随着烧结温度的增加而增加,最后趋于平缓,而视密度则几乎保持不变。这是由于随着温度的升高,支撑剂体积收缩,导致单位堆积体积内支撑剂的量增加,从而使体积密度增大;烧结温度从1 400 ℃到1 450 ℃时趋于平缓,是因为在1 400 ℃时烧结反应已经完成,试样体积收缩不明显。随着烧结温度从1 300 ℃升高到1 350 ℃,液相含量增多,填充晶间气孔,使得视密度增高;但是,烧结温度从1 350 ℃升高到1 450 ℃过程中,二次莫来石逐渐长大产生了一定的体积膨胀,造成闭气孔率增大,导致视密度有一定程度降低。烧结温度继续升高,视密度不变是由于气孔内气体的压力已接近于晶界的表面张力,即气孔内气体的压力与晶体长大的驱动力相互抵消,烧结过程停止[15]。1 400 ℃的体积密度为1.43 g/cm3,视密度为2.73 g/cm3。1 450 ℃的体积密度为1.44 g/cm3,视密度为2.73 g/cm3。体积密度、视密度分别在区间(1.24 g/cm3,1.44 g/cm3)与(2.73 g/cm3,2.75 g/cm3)内,均在低密度陶粒支撑剂范畴内。

图3 支撑剂在不同烧结温度下的视密度与体积密度

2.4 破碎率分析

陶粒支撑剂的抗破碎能力是其晶相组成、晶粒大小、体积密度和视密度的综合体现[16]。图4为支撑剂在35 MPa、52 MPa闭合压力下的破碎率随烧结温度的变化图。

图4 不同烧结温度下支撑剂的破碎率

从图4能够看出,支撑剂的抗破碎能力在不同温度下有较大的差别,这说明烧结温度是支撑剂样品破碎率变化的主导因素。结合图1、图2可知,当烧结温度从1 300 ℃升高到1 400 ℃过程中,支撑剂样品的破碎率逐渐降低,这主要是因为随着温度的升高,基体中液相量逐渐增多,液相产生的毛细管压力促使方石英相溶解,逐渐转变为强度、韧性更高的莫来石相,此外,液相的传质速率会加快填充晶间气孔[16],使胚体进一步收缩,样品逐步趋于致密化,支撑剂样品的破碎率也相应地逐渐降低;而在1 400 ℃~1 450 ℃过程中,曲线几乎保持平直,说明破碎率随温度继续升高变化不大,这是因为在1 400 ℃时烧结反应已经完成,样品致密化不再明显。在35 MPa下,1 350 ℃时的破碎率为5.36%,满足油气压裂支撑剂的性能指标;在52 MPa下,1 400 ℃时的破碎率为8.87%,满足SY/T5108-2014的性能指标。

3 结论

(1)以煤矸石40%、熟焦宝石60%为原料制备的陶粒支撑剂,主晶相均为莫来石相和方石英相。

(2)随着烧结温度的升高,体积密度逐渐增大,视密度变化不大,破碎率逐渐降低。

(3)在1 400 ℃时,烧结反应已经完成,烧成后的支撑剂体积密度为1.43 g/cm3,视密度为2.73 g/cm3,在35 MPa、52 MP下的破碎率分别为3.77%、8.87%,满足行业标准SY/T5108-2014要求。