凸脊型非平面齿PDC钻头的研制与现场试验

2020-06-17周英操刘川福

彭 齐, 周英操, 周 波, 刘川福, 刘 宇

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油勘探开发研究院,北京 100083;3. 中国石油塔里木油田公司油气工程研究院,新疆库尔勒 841000)

国内油气资源日趋劣质化,油气勘探开发逐渐向深层超深层发展。塔里木油田作为我国“十四五”增产上储的主力油田,在确保国家能源安全、践行“一带一路”发展战略中发挥着重要作用。库车山前已探明天然气地质储量 5 800×108m3,是塔里木油田实现 2020 年建成 3 000×104t油气当量大油气田目标的主力区块。2013—2017年,库车山前地区克深、大北和博孜等区块共完钻93口井,其中井深超过 7 000 m 的油气井 35 口,平均井深 7 385 m,平均钻井周期 325 d,平均钻井完井周期 387 d,钻井周期过长严重影响了油气勘探开发进程。统计分析认为,巨厚砾石层井段的机械钻速低是导致钻井周期长的主要原因。如博孜区块砾石层井段平均长度达5 238 m,且不同井的砾石层岩性差异大,地层可预测性差,砾石层井段的钻进时间占钻井周期的70%以上。统计结果表明,常规牙轮钻头钻进砾石层井段时的寿命短、进尺差异大;常规PDC钻头金刚石复合片切削齿抗冲击能力较差,易发生崩齿,掏环和掏心等问题[1-6]。为此,笔者设计了凸脊型非平面金刚石复合片切削齿(简称凸脊型非平面齿),并研制了配套PDC钻头,现场试验表明该钻头抗冲击性较常规PDC钻头提高10倍以上,能大幅提高砾石层井段钻井速度,可满足库车山前砾石层提速提效的需求,为库车山前深层油气资源高效勘探开发提供了技术支持。

1 库车山前砾石层钻井主要难题

库车山前百余口深井超深井钻井结果分析表明,钻进砾石层时主要存在以下技术难题:

1)砾石层井段长(埋深超过 3 000 m,平均长度2 900 m,最长达 5 830 m),可钻性差,且同一区块不同井砾石层之间的岩性差异大,钻头选型及提速技术优选难度大。

2)常规PDC钻头的金刚石复合片切削齿抗冲击性能差,钻进砾石层时易出现切削齿崩齿、钻头掏心和钻头磨损严重等问题,严重影响了机械钻速。2013—2017年,库车山前克深、大北和博孜等区块93口井应用常规PDC钻头钻进砾石层,出现掏心、崩齿的概率高达43.0%。

3)应用牙轮钻头钻进砾石层井段时,钻头寿命短,进尺差异大,即使狮虎兽复合钻头等新型钻头也磨损严重。例如,博孜区块某探井采用牙轮钻头钻进砾石层时,机械钻速低于0.90 m/h,共用时397 d才钻穿厚度5 359 m的砾石层,牙轮钻头的平均使用寿命小于 72 h。

4)空气钻井及“涡轮钻具+孕镶金刚石钻头”等提速技术的效果不够理想,且成本居高不下[7-10]。例如,博孜区块2口井应用气体钻井技术钻进砾石层井段,虽然机械钻速明显提高(最高为5.00 m/h),但在钻遇高压盐水层时井壁坍塌严重,不得不埋井侧钻。应用“高速涡轮钻具+孕镶金刚石钻头”钻进砾石层时,与牙轮钻头相比平均机械钻速提高1倍,但由于地层倾角大(最大达到87°),需应用MWD进行井眼轨迹控制,否则井眼增斜太快,需频繁定向纠斜,从而制约了机械钻速。另外,“涡轮钻具+孕镶金刚石钻头”的综合作业费用是PDC钻头的2~3倍,导致钻井成本居高不下。

2 常规 PDC 钻头失效原因分析

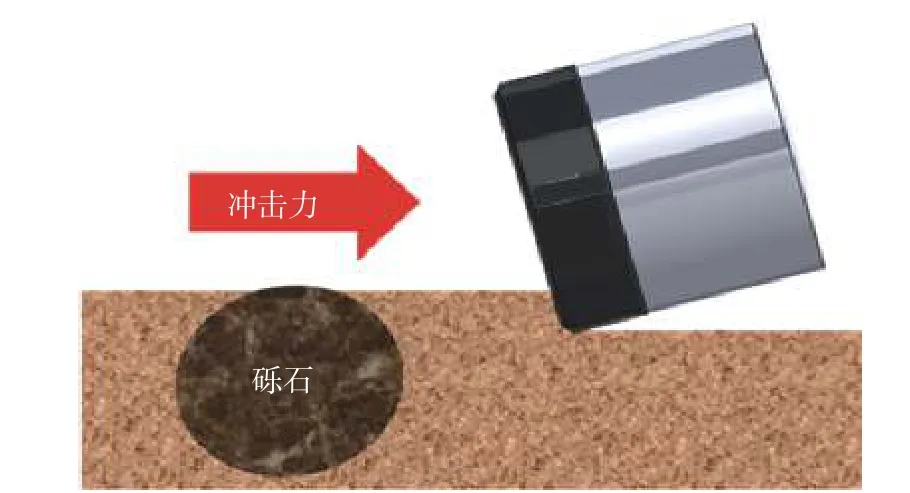

常规PDC钻头在钻进砾石层等抗压强度高且非均质性极强的地层时,通常表现为机械钻速低、进尺短,导致起下钻频繁,非钻进时间长,难以满足降本增效的需求。研究认为,在正常钻进过程中,常规PDC钻头的圆柱状切削齿(金刚石复合片)的端部局部区域与地层接触(如图1所示),地层中的砾石会对平面齿的切屑刃产生较大的冲击力,导致切削齿崩齿或严重磨损[11-15]。

图 1 常规PDC钻头切削齿受砾石冲击示意Fig.1 Schematic of gravel impact on PDC bit cutter

圆柱状切削齿由金刚石粉末与碳化钨硬质合金材料组成,但这2种材料的热膨胀系数相差数倍,在高温高压压机腔内烧结降温过程中,碳化钨硬质合金的收缩速率快于烧结成型后的金刚石材料,导致金刚石层内产生极高的残余应力[16-19]。碳化钨硬质合金材料的几何形状不同,该残余应力在金刚石顶部边缘处会表现为不同程度的拉应力。研究表明[20-21],该拉应力与钻头受到的砾石正向冲击力叠加在一起,加大了切削齿的损伤程度。

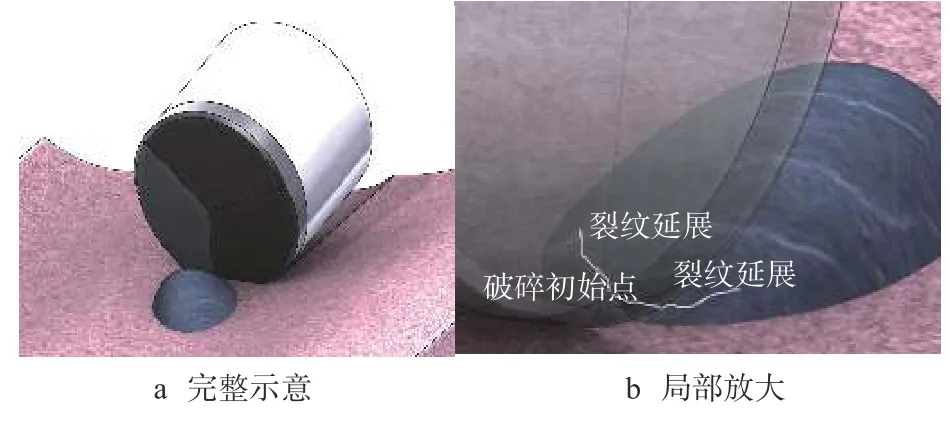

有限元研究结果表明[16-17],常规PDC钻头的切削齿在钻井过程中受到地层沿切削方向的冲击力,易导致金刚石切削刃形成断裂面(如图2所示),在地层不稳定的高强度冲击载荷作用下,断裂面会沿切削齿圆柱面顺着硬质合金基体方向产生裂纹扩张,从而破坏原始的切屑刃,导致钻头损坏,影响机械钻速。

图 2 金刚石复合片切削齿受冲击损伤而出现断裂面Fig.2 Fracture surface of PDC cutters due to impact damage

3 凸脊型非平面齿设计及破岩机理

分析库车山前砾石层岩性特点及不同提速技术的应用效果,认为提高砾石层钻速、降低钻井成本的关键是对PDC钻头切削齿的抗研磨性能、布齿密度、减振性能和齿形进行优化。其中,提高切削齿的正向抗冲击能力是避免切削齿出现过早失效、崩齿等问题的重要研究方向。为此,设计了一种凸脊型非平面齿,并研制了配套PDC钻头。与常规圆柱状平面齿相比,凸脊型非平面齿切削面被3条互相成120°的凸脊均分为3个斜面,切削齿与地层相互接触的部分由平面转变为三维非平面。凸脊型非平面齿PDC钻头设计与常规平面齿PDC钻头大同小异,只是在布齿密度和切削齿倒角等参数上存在细微差别。凸脊型非平面齿PDC钻头在布齿时,将其中1条凸脊置于切削刃位置,作为钻头切削地层的工具线(见图3)。

图 3 非平面齿设计及其布齿方式Fig.3 Non-planar cutter design and its layout

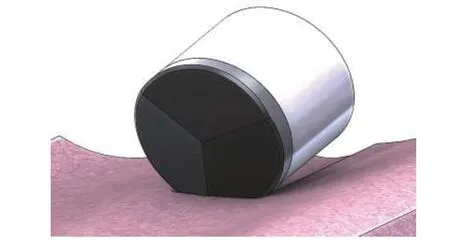

凸脊型非平面切削齿PDC钻头钻进砾石层时,砾石将不再直接冲击金刚石复合片平面,而是与凸脊产生线接触,如图4所示。金刚石复合片的凸脊率先与地层接触并挤压砾石,在砾石表面层产生应力集中,使其更容易产生初始裂纹并断裂。

图 4 非平面齿挤压破碎砾石示意Fig.4 Schematic of gravel crushed by non-planar cutter

切削均质性强的砂岩、泥岩地层时,砂泥岩由于抗压强度低于砾岩,会产生足够大的形变,此时非平面齿与地层仍然为面接触,如图5所示,其破岩方式仍为传统的剪切破碎。但是与常规平面齿相比,分布于凸脊两侧的切削刃更短,因而产生的岩屑更分散而不易成球,而且凸脊两侧的斜面会对岩屑产生向两侧的推挤力,使得岩屑不会堆积于刀翼顶部,可以避免钻头发生泥包。

图 5 非平面齿切削砂岩、泥岩示意Fig.5 Schematic of cutting sandstone and mudstone by non-planar cutter

4 凸脊型非平面齿室内试验

聚晶金刚石复合片的综合评价指标包括抗冲击性、抗研磨性及热稳定性。由于井底环境存在诸多不确定性,在室内很难准确描述金刚石复合片切削地层时的热交换过程,因此,主要对凸脊型非平面齿的抗冲击性能与抗研磨性能进行试验评价。

4.1 抗冲击性能试验

采用冲击塔力学冲击测试方法,测试凸脊型非平面齿的抗冲击性能,即将非平面齿放置在带有一定后倾角的夹具下,在不同高度下自由落体冲击至另一构件上,冲击塔中的力传感器测得非平面齿受到的冲击力,并存储在计算机中,用于分析非平面齿冲击若干次后的损伤情况[17]。实际测试过程中,如果冲击次数超过阈值次数,则认为非平面齿的抗冲击性能满足要求。

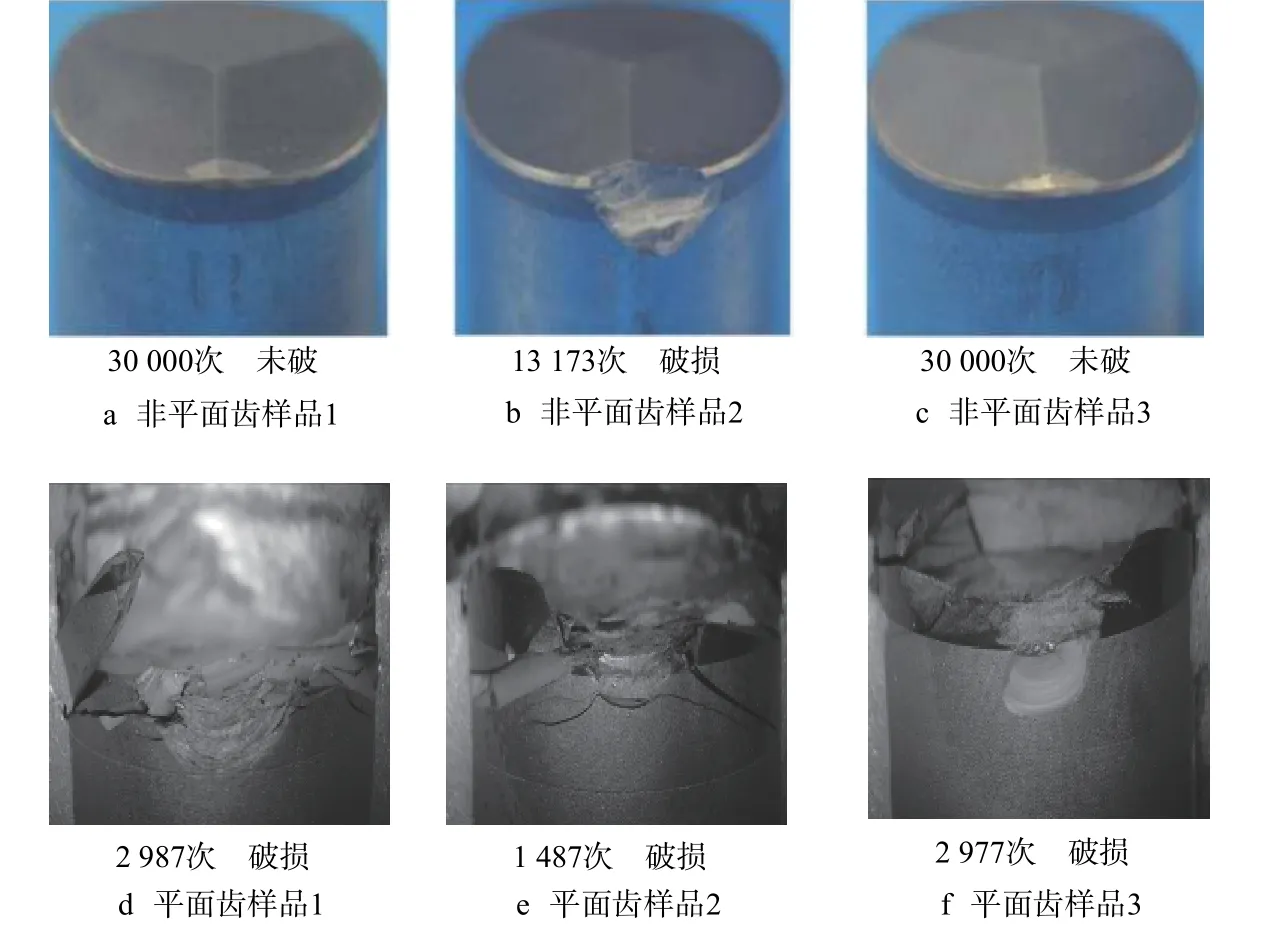

相同材料高温压制而成的平面齿与非平面齿的抗冲击性试验结果表明(见图6),在所有测试样品中,非平面齿的抗冲击次数均超过了阈值次数(其中,非平面齿样品1和样品3在试验时采用恒定冲击载荷,阈值次数为30 000次;样品2在试验时冲击载荷逐渐增加,阈值次数为10 000次),而平面齿样品普遍在阈值次数的10%左右就产生了损伤。由此可见,非平面齿的抗冲击性能大幅超过平面齿,提高了10倍以上。

图 6 冲击试验样品破损对比Fig.6 Impact damage result comparisons of test samples

4.2 抗研磨性能试验

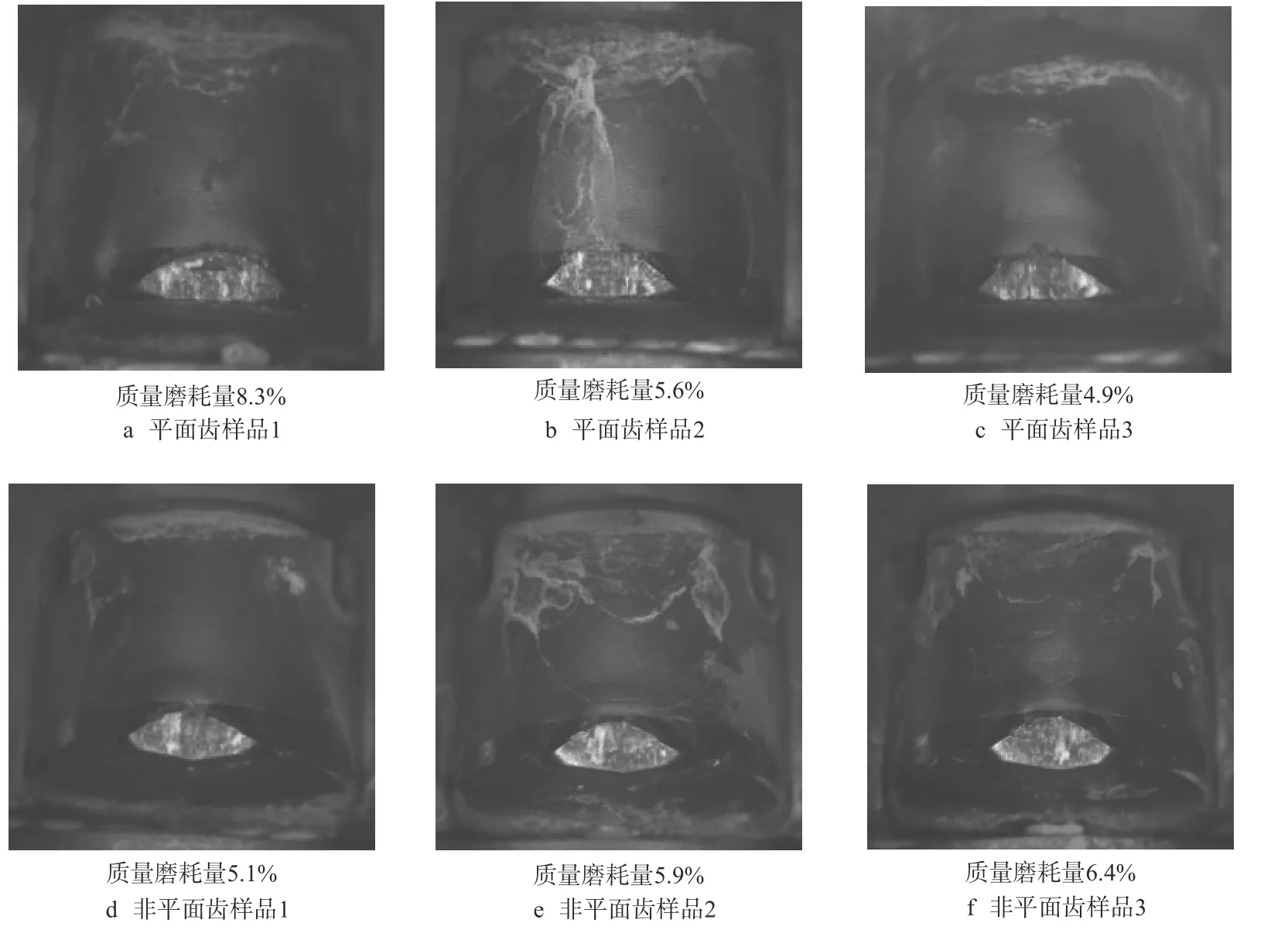

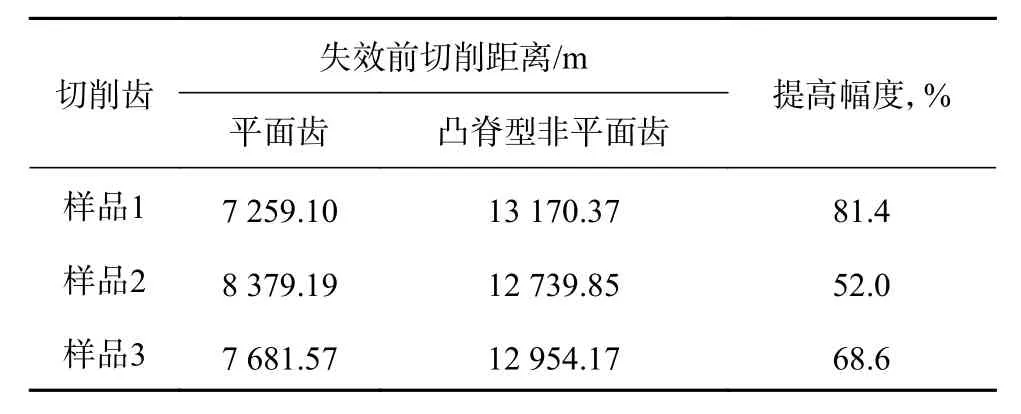

采用立式转塔车床试验装置(VTL)对凸脊型非平面齿和平面齿的抗研磨性能进行测试[19-20],试验时将切削齿以一定后倾角(通常为15°~25°)焊接在特定夹具内,并置于液压油加压的腔体内,抗压强度约为180 MPa的岩样置于立式车床压力腔内并以一定的转速旋转,切削齿在给定进刀量的条件下由外至内切削岩石,并通过其后布置的三轴力传感器记录切削过程中3个方向的受力(切削力、法向载荷和周向载荷)。切削过程中,记录切削齿的切削力和法向载荷变化情况,当二者迅速下降时,认为切削齿在当前切削深度工况下已失效,记录切削距离,试验结束;采用材料相同的平面齿(3片)和凸脊型非平面齿(3片)在抗压强度相同的岩样上进行抗研磨性测试,切削齿失效后的磨损状况如图7所示,切削距离如表1所示。

由表1可知,在抗压强度180 MPa的砂岩岩样研磨试验中,3组凸脊型非平面齿失效前的切削距离均远大于平面齿,分别增加81.4%,52.0%和68.6%,说明凸脊型非平面齿具有更高的抗研磨性,相比平面齿至少提高52%以上。

5 现场试验

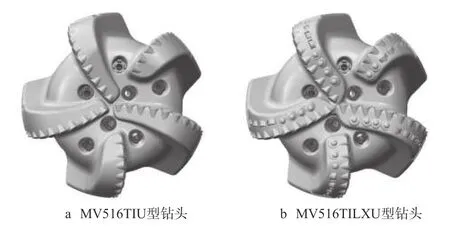

基于凸脊型非平面齿,研制了2只φ333.4 mm非平面齿PDC钻头,一只为MV516TIU型钻头,采用五刀翼高攻击性单排齿设计;另一只为MV516TILXU型钻头,采用五刀翼均衡性双排齿设计(见图8)。

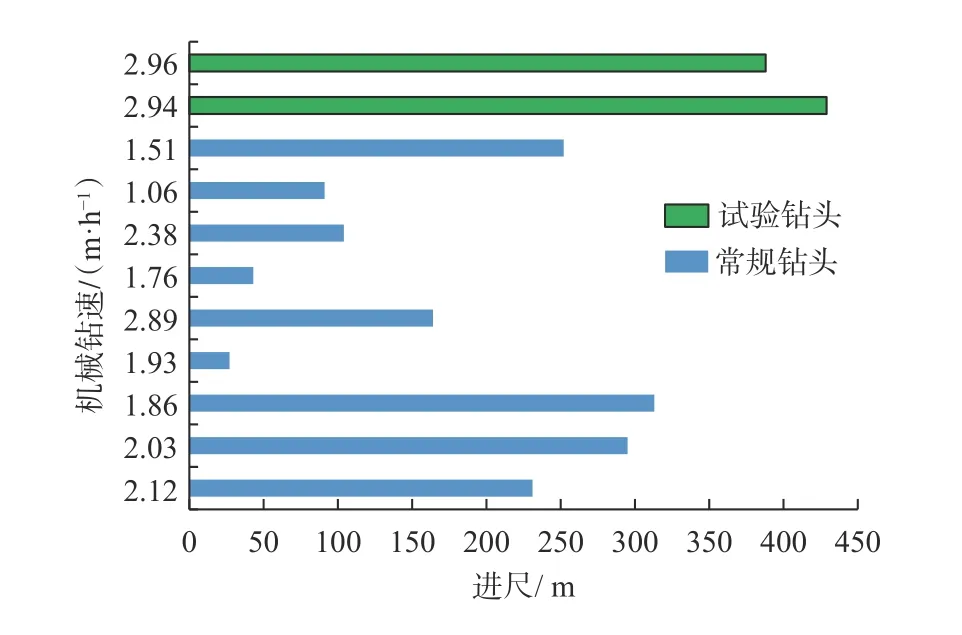

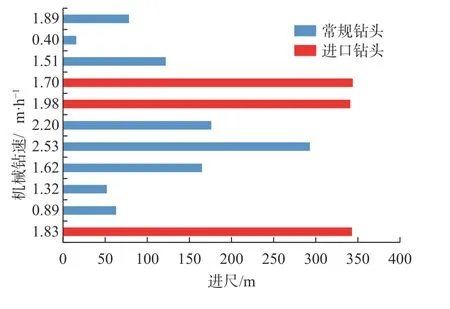

2只凸脊型非平面齿PDC钻头在塔里木油田库车山前地区博孜区块某井进行了现场试验,钻进地层为杂色小砾岩、含砾砂岩,创造了该区块最高日进尺、最高总进尺和最高机械钻速等纪录。其中,MV516TIU 型钻头钻进井段 4 523~4 952 m,进尺429 m,纯钻时间 146 h,平均钻速 2.94 m/h,起出钻头新度70%,IADC定损1-4-RO-S-X-X-X-0-CT-PR;MV516TILXU 型钻头钻进井段 4 952~5 340 m,进尺388 m,纯钻时间 131 h,平均钻速 2.96 m/h,起出钻头新度75%,IADC定损1-3-BT-S-X-X-X-0-CT-PR。博孜区块3口井(试验井,邻井A和邻井B)砾石层井段(3 000~6 500 m)所用钻头的进尺和平均钻速统计结果见图9—图11。

从图9可以看出,2只凸脊型非平面齿PDC钻头的进尺和平均机械钻速均为全井最高,与其他钻头的平均进尺(153.60 m)和平均机械钻速(1.79 m/h)相比,凸脊型非平面齿PDC钻头的平均进尺至少提高1.5倍,机械钻速提高64.0%以上。从图10可以看出,邻井A中有1只PDC钻头的进尺(384 m)接近凸脊型非平面齿PDC钻头的进尺,但其机械钻速仅有0.63 m/h,说明在进尺相同的情况下,凸脊型非平面齿PDC钻头的破岩效率更高。从图11可以看出,邻井B中3只进口钻头的指标最好,进尺分别为344,343和341 m,平均机械钻速分别为1.7,1.83和1.98 m/h,凸脊型非平面齿PDC钻头与之相比,进尺提高11.0%以上,平均机械钻速提高48.0%以上。由此可知,凸脊型非平面齿PDC钻头在钻进砾石层时具有高抗冲击和高切削效率的特点,与常规PDC钻头相比提速效果显著。

图 7 抗研磨性能试验中平面齿和凸脊型非平面齿失效后的磨损状况Fig.7 Wear status of planar tooth and non-planar convex ridge tooth in anti-wear performance test

表 1 抗研磨性能试验中平面齿和凸脊型非平面齿的切削距离对比Table 1 Comparison of cutting distances between the planar cutter and convex ridge type non-planar cutter in the antiwear performance test

图 8 2只凸脊型非平面齿PDC钻头的冠部设计Fig. 8 Crown design of two convex ridge non-planar tooth PDC bits

图 9 试验井钻头进尺和机械钻速统计结果Fig. 9 Statistical results of bit footage and ROP in test wells

图 10 邻井A钻头进尺和机械钻速统计结果Fig. 10 Statistical results of bit footage and ROP in adjacent Well A

图 11 邻井B钻头进尺和机械钻速统计结果Fig. 11 Statistical results of bit footage and ROP in adjacent Well B

6 结论与建议

1)塔里木油田库车山前砾石层是造成常规PDC钻头破岩效率低、机械钻速慢的主要原因,导致油气井钻井周期长,降本增效难度大,严重影响了库车山前深层天然气的高效开发。

2)设计了一种凸脊型非平面齿,并研制了配套PDC钻头,将钻头破岩方式由传统面切削转变为线压裂和面挤压,大大提高了钻头破岩效率,钻进抗压强度高的砾岩地层时靠凸脊挤压破碎砾石,钻进砂泥岩等均质地层时仍然靠剪切破碎岩石。

3)抗冲击性能与抗研磨性能试验结果表明,与平面齿相比,凸脊型非平面齿抗研磨性提高52%以上,抗冲击性能提高10倍以上,在保证钻头具有较高攻击性的同时延长了其使用寿命。

4)2只凸脊型非平面齿PDC钻头在库车山前地区博孜区块某井砾石层井段进行了现场试验,平均机械钻速和进尺均优于常规PDC钻头,能较好地满足砾石层等抗冲击性强的硬地层高效钻进要求。

5)凸脊型非平面齿突破了传统的平面齿设计理念,为研制高效PDC钻头探索了一条新思路,但非平面齿PDC钻头设计时的不稳定力计算量将会成倍增加,对多重力作用下钻头稳定性设计提出了新的考验。