基于阿胶枣质构品质提升的热风干燥工艺研究

2020-06-17郭兴峰孟苓凤和娴娴汝文文王东亮吴继红

张 赛,周 青,劳 菲,郭兴峰,孟苓凤,和娴娴,汝文文,王东亮,*,吴继红,*

(1.中国农业大学食品科学与营养工程学院,国家果蔬加工工程技术研究中心,农业农村部果蔬加工重点实验室,北京 100083;2.聊城大学农学院,山东聊城 252000;3.东阿阿胶股份有限公司,国家胶类中药工程技术研究中心,山东聊城 252200)

枣又称红枣、大枣等,是一种鼠李科(Rhamnaceae)枣属植物(ZiziphusjujubeMill)的果实,富含维生素C、环磷酸腺苷、有机酸、多种氨基酸、钙和铁等多种营养物质[1-3]。枣采收期短,其深加工是主要的研究方向[4]。阿胶枣是一种利用红枣、糖浆、阿胶等加工而成的蜜饯类食品。阿胶作为主要原料之一,由驴皮熬制而成,富含氨基酸、蛋白质、多糖、挥发性物质及无机物等[5]。通过对阿胶中活性物质的提取和相关临床试验的验证,发现阿胶可有效辅助治疗缺血性疾病,增强免疫力,促进心血管系统疾病患者的健康恢复等生物活性[6-9]。因此,由阿胶和红枣加工而成的阿胶枣成为广受消费者欢迎的,具有滋补作用的保健休闲食品。

阿胶枣的制作工艺与一般蜜饯类产品类似,主要分为原料处理、清洗、糖制、烘烤、回凉和包装等几个主要工序[10-11]。其中烘烤过程对阿胶枣质构等品质影响较大,工业化生产阿胶枣由于多种原因出现硬度不均一、品质参差不齐等问题[12]。果脯的烘烤过程有很多种工艺可供选择,例如热风干燥,微波干燥,真空干燥,远红外干燥等[13-15]。常压热风干燥是以流动的热空气作为干燥介质,在将热量传递给物料的同时带走物料水分的干燥方式。这种干燥方法有着操作容易、投入少、成本低、设备维修快捷、可干燥多种类型和性质的物料等优点,在各个行业得到广泛应用。热风干燥的温度范围一般在60~120 ℃之间,干燥果蔬大概需要10 h[16]。我国近90%的脱水果蔬采用常压热风干燥[17]。

阿胶枣在常压热风干燥过程中,其品质与干燥温度和时间密切相关[18]。此外,目前工厂普遍采用的带式干燥设备,由于设备受热风机位置的限制,在传送带上位于边缘的枣样受热要较中心位置的枣样受热多,相较于传送带中心,传送带边缘的枣因处于较高的温度和空气流速环境下,干燥程度也偏高,导致同一批次的成品阿胶枣质构特性不均一,严重影响了阿胶枣的品质。本研究通过分析影响阿胶枣干燥过程的因素,包括烘烤时间、烘烤温度和半成品枣在烘烤过程的空间分布等,探究其与终产品质构间的关系,通过优化工艺参数提升成品阿胶枣的品质,以期对阿胶枣干燥工艺优化提供新的思路。

1 材料与方法

1.1 材料与仪器

金丝枣、阿胶糖浆、阿胶枣专用塑料复合包材 由东阿阿胶股份有限公司提供;计数琼脂、结晶紫中性红胆盐琼脂 北京奥博星生物技术有限责任公司;孟加拉红培养基、磷酸二氢钠 分析纯,北京索莱宝科技有限公司;氢氧化钠、无水乙醇 分析纯,北京化工厂。

197加压浸渍罐 温州中核机械有限公司;LabSwift-aw水分活度仪 瑞士Novasina AG公司;TA-XT plus物性分析仪 英国Stable Micro System Texture Analyser公司;BKDP-11醒烤箱 上海科麥食品有限公司;HZY-223型烤箱 德普公司;电热恒温培养箱 上海精宏实验设备有限公司;立式压力蒸汽灭菌器 上海申安医疗器械厂;双人双面净化工作台 苏州净化设备有限公司。

1.2 阿胶枣制备工艺流程

鲜枣→前处理→一次渗糖→二次渗糖→沥糖→干燥→成品

操作要点:选取无霉变及虫蛀、大小均一的金丝枣进行清洗、去核,置于煮沸溶化的阿胶糖浆中浸渍;浸渍罐加盖密闭,煮沸并保持沸腾30 min后,停止加热并浸泡约2.5 h,再开盖浸泡4 h以上,沥糖后,置于烤箱中均匀平铺干燥,独立包装获得成品阿胶枣。

1.3 阿胶枣热风干燥质构特性及均一性研究

1.3.1 热风干燥温度和时间对阿胶枣质构品质的影响

1.3.1.1 干燥温度的确定 固定干燥时间为275 min,参考企业现有工艺参数,分别在95、100、105 ℃温度下干燥,测定样品的质构特性(硬度及胶粘性)、水分活度,研究干燥温度对阿胶枣质构品质的影响。

1.3.1.2 干燥时间的确定 固定干燥温度为100 ℃,参考企业现有工艺参数,将阿胶枣分别干燥225、250、275、300 min,测定样品质构特性(硬度及胶粘性)、水分活度,研究干燥时间对阿胶枣质构品质的影响。

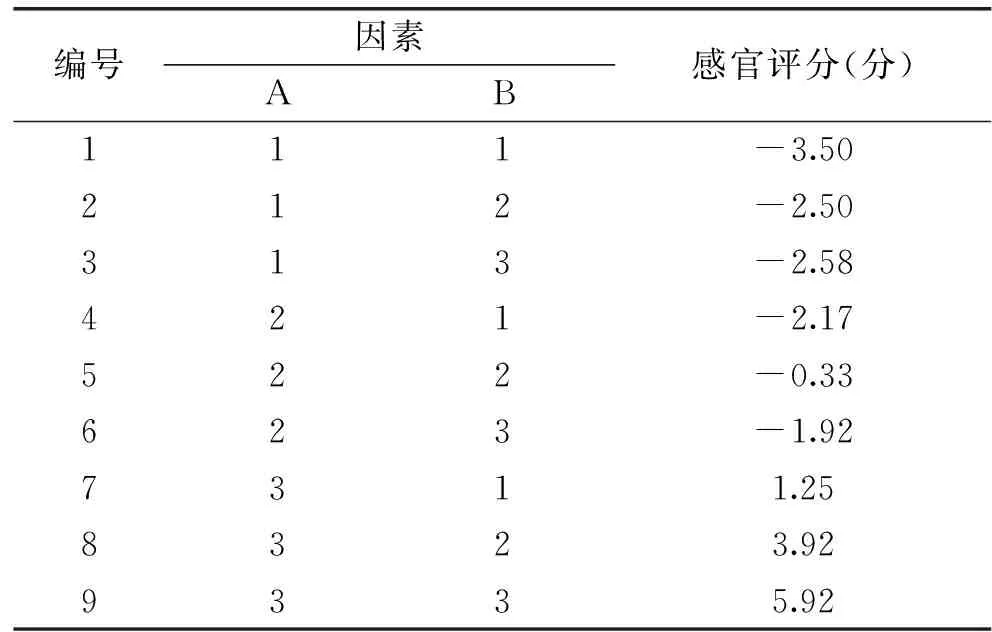

1.3.1.3 干燥温度与时间的双因素完全随机实验 在单因素实验基础上,以阿胶枣的感官评分为指标,采用2×3两因素完全随机实验方法(表1)确定阿胶枣热风干燥最佳工艺条件。

表1 阿胶枣热风干燥温度与时间的双因素随机实验因素水平表Table 1 Two-factor random experiment for hot airdrying temperature and time of Colla Corii Asini jujube

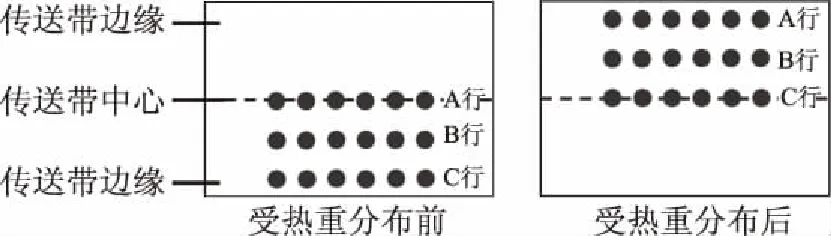

1.3.2 阿胶枣热风干燥质构均一性提升实验 利用实验室烘箱模拟带式干燥工艺,通过调整阿胶枣在烘箱中的位置来模拟带式干燥机中不同空间单元的重新分布,考察干燥受热分布优化对产品硬度均一性改良的结果。图1显示了实验室烘箱模拟带式干燥机热分布调整的过程:烘箱中部温度及风速较低,用以模拟工厂传送带中心区域;反之,烘箱四周则是模拟传送带边缘区域。本实验在100 ℃/275 min干燥条件下,对阿胶枣进行0、1、2次受热重新分布,干燥结束后,继续在80±5 ℃条件下烘烤15 min,而后检测A、B、C三行阿胶枣的硬度、胶粘性、水分活度的变化,比较阿胶枣的质构均一性。

图1 阿胶枣干燥加工受热重分布示意图Fig.1 Transfer position diagram for heatredistribution of Colla Corii Asini jujube

1.4 阿胶枣加速货架期实验

在质构品质最佳的工艺条件下制得成品阿胶枣,采用塑料复合膜进行独立热封包装,在45 ℃恒温箱中储藏70 d模拟阿胶枣产品在货架期内的变化,每14 d采样,检测阿胶枣的硬度、胶粘性、水分活度以及微生物指标变化。

1.5 测定指标及方法

1.5.1 质构特性的测定 采用物性分析仪对经热风干燥后的阿胶枣进行质地剖面分析(TPA)实验[19],选取外观大小均一的阿胶枣,剖开阿胶枣,使用枣中段1 cm2切片,选取硬度及胶粘性作为主要评价指标[20],测定参数为:设置TPA模式,选择P35探头,测试前速率1.0 mm/s,测试中速率1.0 mm/s,测试后速率1.0 mm/s,压缩程度60%,停留时间5 s,触发值5 g,平行测定六次[21-22]。

1.5.2 水分活度的测定 手工剪切阿胶枣样品,直至试样颗粒细小均匀,放置于水分活度仪中测定,待仪器示数稳定后读数,平行测定3次。

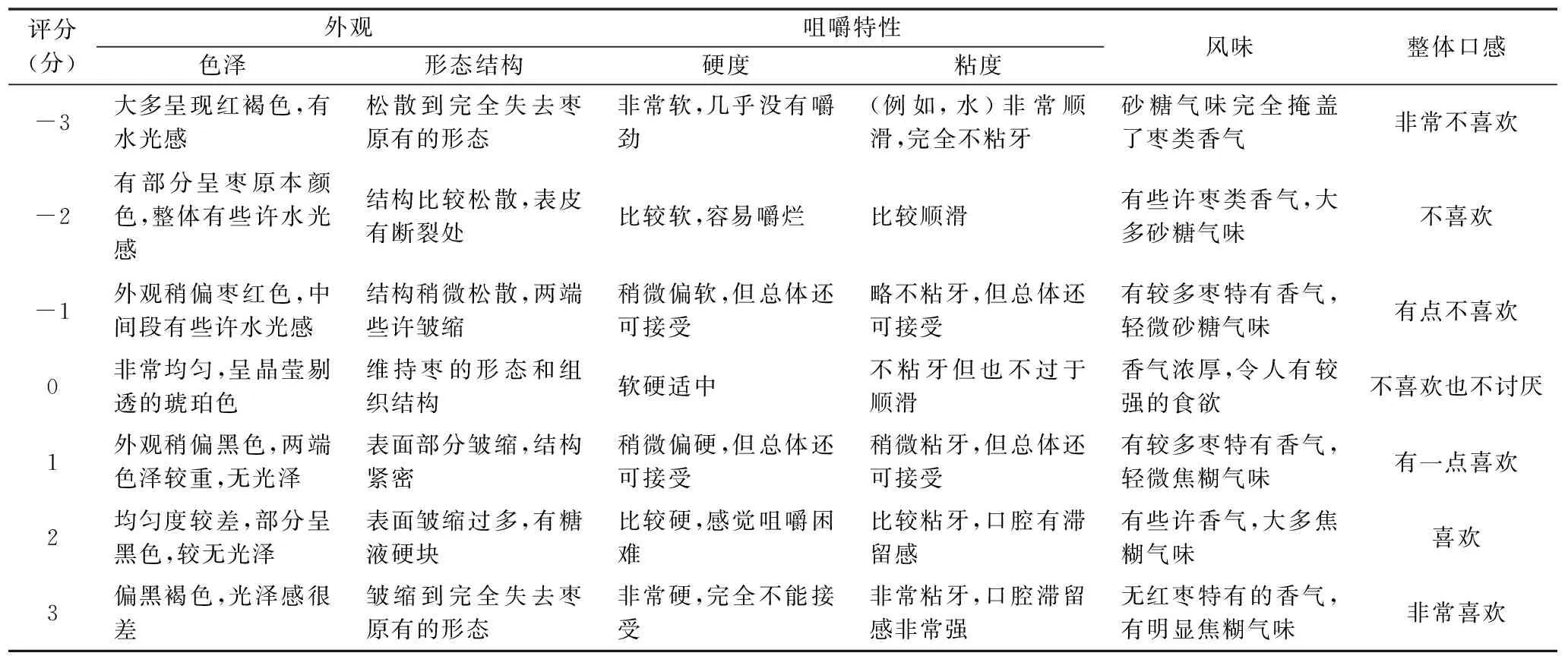

1.5.3 感官评价 组织12名有经验人员(男女比例1∶3)进行品评,感官评价参考标准NY/T 436-2018《绿色食品 蜜饯》[23],如表2所示的评分细则,对阿胶枣样品的外观、咀嚼特性、风味、整体口感进行感官品评。

表2 阿胶枣感官评价评分细则Table 2 Colla Corii Asini jujube sensory evaluation score rules

1.5.4 微生物指标的测定 菌落总数:参考GB 4789.2-2016[24]《食品安全国家标准 食品微生物学检验 菌落总数测定》,取样的方法略有改动,取1 g阿胶枣样粉碎后加入9 mL缓冲液稀释,在旋涡混合器上旋涡2 min后取上清液。

大肠杆菌:参考GB 4789.3-2016[25]《食品安全国家标准 食品微生物学检验 大肠菌群计数》,取样方法同上。

霉菌:参考GB 4789.15-2016[26]《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》,取样方法同上。

1.6 数据处理

所有实验重复3次,采用IBM SPSS 20进行数据处理,结果采用平均值±标准差形式表示,采用方差分析对数据进行差异性分析;应用Origin 2017进行作图。

2 结果与分析

2.1 阿胶枣热风干燥质构特性及均一性研究

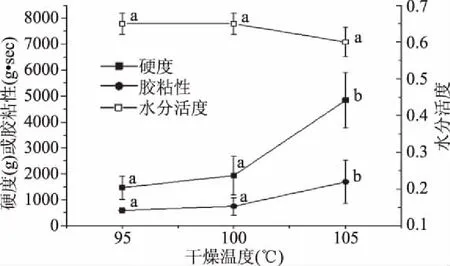

2.1.1 干燥温度对阿胶枣质构品质的影响 干燥温度的改变对阿胶枣品质有着较大的影响。王萍等[20]研究红枣的营养成分与质构特性的相关性发现,红枣的水分对于红枣的质构特性影响较大。由图2可知,当干燥温度分别为95和100 ℃时,阿胶枣的水分活度较为接近,105 ℃时水分活度有所降低。随干燥温度的升高,阿胶枣的硬度及胶粘性数值均逐渐升高,这与张群等[27]研究不同温度热风干燥对蓝莓果干质构特性的影响的结果相似。特别是在105 ℃干燥条件下,阿胶枣的硬度及胶粘性显著升高(P<0.05)。前期实验结果表明,口感适宜的理想阿胶枣的质构参数为:质构仪硬度数值约为2000~4000 g,胶粘性数值约为600~1000 g·sec。由此可知,当干燥温度过高时,对阿胶枣质构不利。分析其原因可能是由于干燥温度升高,分子运动加快,物料表面热空气对流也加快,物料内体积热增加,加速分子运动,导致水分扩散速率加快[28]。此外,高温会使表面水分散失过快,内部水分来不及向表面转移,在产品表面形成硬壳,导致硬度增大[29]。综合考虑,干燥温度应选定在100 ℃左右为宜。

图2 不同热风干燥温度对阿胶枣质构品质影响Fig.2 Effect of different drying temperatureson the Colla Corii Asini jujube drying quality注:同一指标不同字母代表显著性差异(P<0.05);图3、图5~图7,表5同。

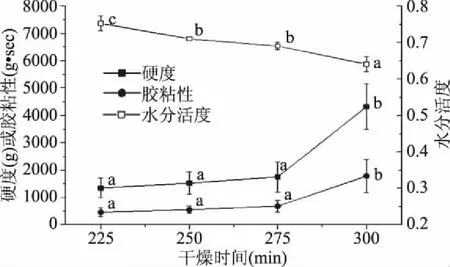

2.1.2 干燥时间对阿胶枣质构品质的影响 由图3可知,随着干燥时间的延长,阿胶枣的水分活度逐渐降低,硬度及胶粘性数值逐渐升高,这与王君[30]研究熟化甘薯热风干燥过程中的水活、硬度及胶粘性的变化结果一致。特别是在干燥275~300 min过程中,持续高温环境使阿胶枣周围的湿度逐渐变小,阿胶枣的硬度及胶粘性显著升高(P<0.05),水分活度显著降低(P<0.05),质构品质下降,综合考虑,干燥时间应选定在275 min左右为宜。

图3 不同热风干燥时间对阿胶枣质构品质影响Fig.3 Effect of different drying timeson the Colla Corii Asini jujube drying quality

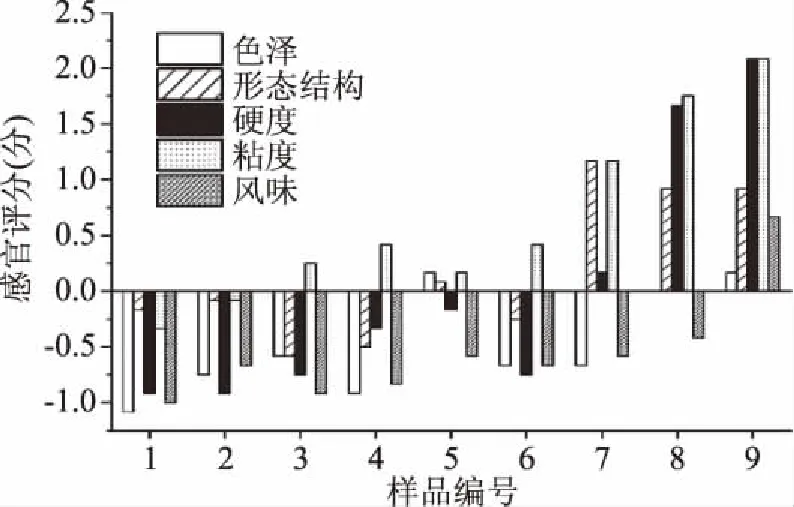

2.1.3 阿胶枣热风干燥温度与时间的双因素完全随机实验 采用双因素完全随机实验确定阿胶枣热风干燥最佳工艺条件,实验结果见表3,双因素方差分析结果见表4,阿胶枣感官描述见图4,表3中右侧感官评分为色泽、形态结构、硬度、粘度、风味五项指标评分总和。

表3 阿胶枣热风干燥温度与时间双因素随机实验Table 3 Outcomes of the two-factor random experiment aboutthe Colla Corii Asini jujube hot air drying temperature and time

表4 阿胶枣热风干燥温度与时间双因素方差分析结果Table 4 Analysis of variance results of Colla Corii Asinijujube hot air drying temperature and time experiment

根据表3感官评分结果,实验采用双向评分表,分数越靠近0代表该项指标感观数据越好,故通过比对感官评分接近0的程度来选择最合适的A/B水平。表中样品编号5的感官评分为-0.33,最接近0,所以最佳的干燥工艺条件是A2B2,即在干燥温度为100 ℃,干燥275 min条件下,阿胶枣的感官评价最优。

表4方差分析结果可知,干燥温度(A因素)主效应是统计显著的,F=22.339,P=0.007(<0.05);干燥时间(B因素)主效应统计上不显著,F=2.237,P=0.223(>0.05)。结果表明,干燥温度对阿胶枣感官评分有显著影响。

图4阿胶枣感官描述结果可知,随干燥温度的升高及干燥时间的延长,阿胶枣的色泽、风味、形态结构能够维持在可接受的范围,硬度及粘度则出现口感偏硬,过于粘牙的结果。由此可知,烘烤工艺参数的变化对外观结构的影响较小,对咀嚼特性影响较大。原因是在烘烤过程中,阿胶枣成品处于恒速干燥结束后降速干燥阶段开始时,表层水分减少,颜色维持在半透明的深紫红色,不会发生较大的变化,但由于水分蒸发冷却效应的降低致使表面温度过高出现硬化现象,阿胶枣在此阶段的咀嚼口感会出现很大的差异。

图4 不同温度、时间热风干燥生产的阿胶枣品质感官描述Fig.4 Sensory evaluation results of Colla Corii Asinijujube produced at different temperatures and times

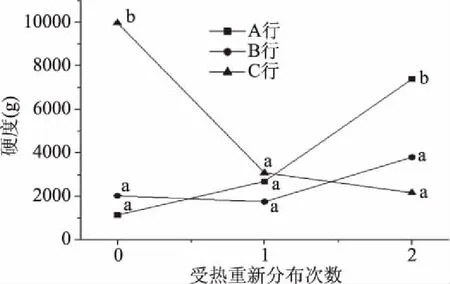

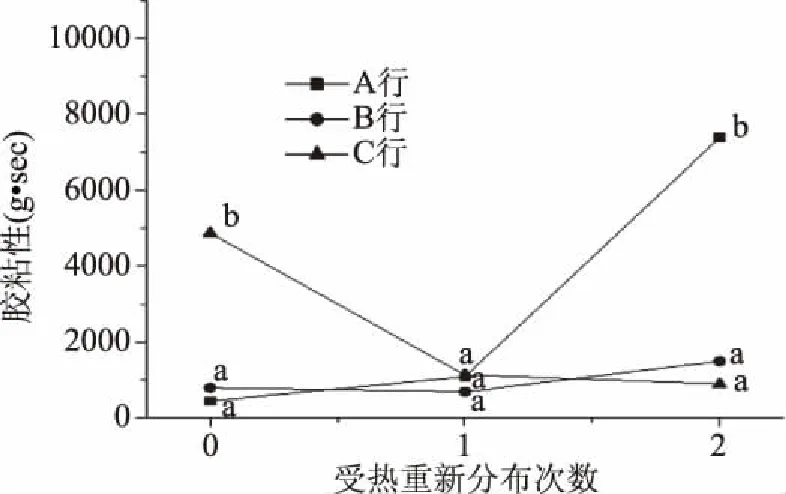

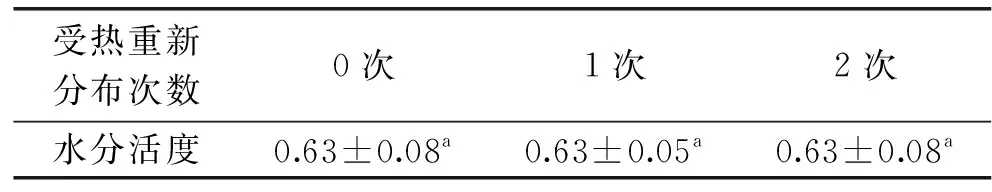

2.1.4 阿胶枣热风干燥质构均一性提升实验 不同热分布调整次数下,阿胶枣的硬度、胶粘性及水分活度结果如图5、图6、表5所示。实验结果表明,不同受热重新分布次数对阿胶枣的水分活度没有显著性差异(P>0.05),阿胶枣的整体硬度在1次热重新分布后达到最佳均一状态。烘箱内阿胶枣的硬度和胶粘性趋于一致,硬度数值均位于2000~4000 g范围内,干燥过程中阿胶枣的空间重新分布对阿胶枣的质构均一性产生了良好的影响。在不重新分布的情况下,A、B、C三行阿胶枣的硬度和胶粘性分布较为离散,呈现C>B>A的趋势,且处于烘箱最边缘的C行阿胶枣因干燥程度过高,其硬度和胶粘性远远高于A、B两行(P<0.05)。然而,当热重新分布次数提高到2次时,烘箱内阿胶枣的硬度和胶粘性数值又重新趋于分散。结合实际操作,烘烤过程中引入1次受热重新分布能够显著提升阿胶枣产品的硬度均一性。

图5 受热重新分布次数对阿胶枣硬度影响Fig.5 Effect of the heat redistribution numberon the hardness of the Colla Corii Asini jujube

图6 受热重新分布次数对阿胶枣胶粘性影响Fig.6 Effect of the heat redistribution numberon the stickiness of the Colla Corii Asini jujube

表5 不同受热重新分布次数条件下阿胶枣的水分活度变化Table 5 Effect of the number of reversal on theactivity water of the Colla Corii Asini jujube

2.2 阿胶枣高温加速储藏期实验

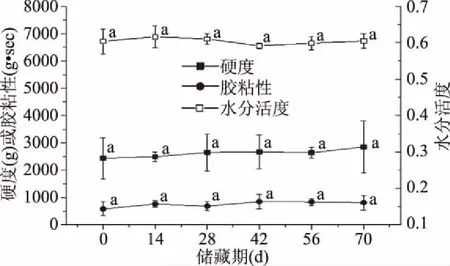

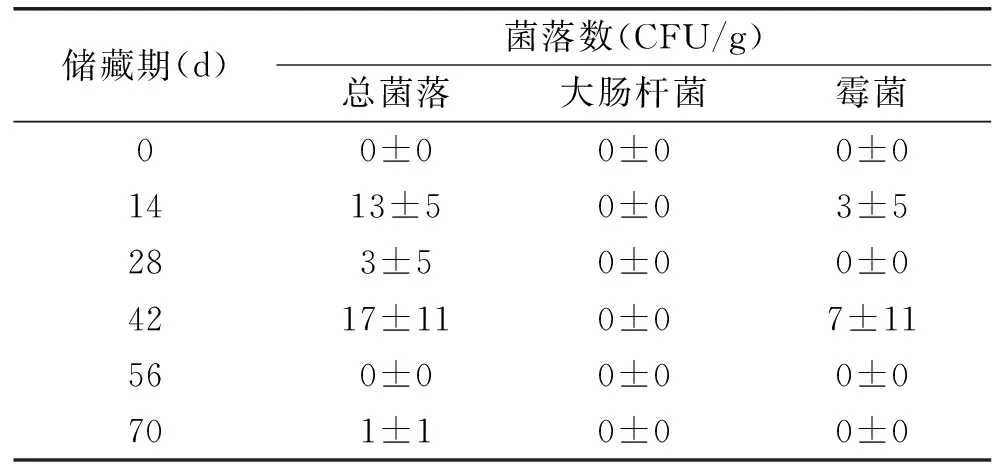

45 ℃环境下货架期70 d内阿胶枣的硬度、胶粘性、水分活度的变化如图7所示,微生物指标结果如表6所示。由图7可知,最佳干燥工艺条件下,阿胶枣储藏期内的硬度、胶粘性、水分活度等指标均未发生显著性变化,维持了其良好品质。由表6所示,依据GB 14884-2016《食品安全国家标准 蜜饯》,阿胶枣储藏期内符合食品安全微生物标准(菌落总数≤103CFU/g,大肠菌群≤10 CFU/g,霉菌≤50 CFU/g),可以有效保证食品的卫生安全性。此外,可以看出阿胶枣在储藏期内的菌落总数呈先增后减的趋势,但均在安全范围内,分析认为这可能与阿胶枣的水分活度的轻微波动相关。

图7 45 ℃阿胶枣储藏期内质构及水分活度的加速试验Fig.7 Changes in texture and water activity ofColla Corii Asini jujube during 45 ℃ storage

表6 45 ℃阿胶枣储藏期内微生物指标加速试验Table 6 Changes in microbial indicators ofColla Corii Asini jujube during 45 ℃ storage

3 结论

本实验以阿胶枣为原料,研究其基于热风干燥工艺条件下的质构品质提升。通过单因素和双因素随机实验,以水分活度、硬度、胶粘性和感官评价为指标,确定了阿胶枣最佳质构品质时的热风干燥工艺条件为:100 ℃下烘烤275 min,干燥进程138 min时进行一次受热重新分布操作,通过阿胶枣原料干燥位置的重新分布,以实现干燥产品受热和产品终点水分均一性控制。该干燥工艺条件下,阿胶枣的质量较佳,水分活度保持稳定,为0.63,硬度为2500.07 g,胶粘性为967.72 g·sec,阿胶枣的质构均一性也显著提高,感官测评反馈良好,并且产品在45 ℃储存70 d的货架期内能够保持食用品质及安全性。本研究结果也可为蜜饯类产品热风干燥产业化应用提供借鉴。