超超临界锅炉T23钢水冷壁管开裂分析

2020-06-17谷树超仲崇虎

谷树超 , 徐 开 , 李 俊 , 仲崇虎

(1.上海明华电力科技有限公司,上海 200090;2.上海上电漕泾发电有限公司,上海 201507)

0 引言

随着经济的快速发展,对电力的需求也急剧增加,为实现降低能耗及可持续发展的目标,必须提高热转换效率。发展超超临界发电技术已成为电力行业实现节能减排的最佳选择,这必然会引起蒸汽压力和蒸汽温度的上升,对高温材料的使用提出了新的要求,研究和探索相关高温合金的性能及失效模式,对于保证机组安全运行已势在必行[1-2]。

ASM E SA−213 T23钢是一种新型铁素体耐热钢,它是在 2.25Cr−1Mo(T22)钢的基础上,吸取了G102钢的Mo、W复合固溶强化和微量元素析出的优点发展起来的,由于具备良好的强度和抗蠕变性能,已广泛用于超超临界锅炉水冷壁、过热器等部件[3]。一般认为,T23钢具有较好的焊接性能,可不进行焊前预热和焊后热处理[2-4],但是其制造经验和实际生产表明,T23钢焊接接头性能容易降低,尤其是在晶粒粗大的热影响区(GGHAZ)更易产生冷裂倾向和再热裂纹倾向[5-6],并且其再热裂纹敏感性大于其他钢种(如12Cr1MoV、Grade91和 Grade91)[7-10],因此,T23钢制部件焊缝部位极易发生失效。国内运行的超超临界组中,不乏锅炉T23水冷壁爆管事故的发生[11-13]。基于此,针对国内某超超临界机组锅炉T23水冷壁泄漏管,对其失效机理进行分析,重点从微观组织和力学性能角度分析讨论焊缝熔合线两侧,尤其是GGHAZ区域组织性能的特点,对于再次避免类似爆管失效具有一定的借鉴意义。

1 工程背景

机组设计容量为1 GW,水冷壁材质为SA213−T23,规格为φ38 mm×6.8 mm,水冷壁管失效位置为炉膛65 m标高、#2角炉前部位,部件泄漏时,机组正常运行,负荷为476 MW,主蒸汽压力为13.45 MPa,主蒸汽温度为589.7 ℃,再热蒸汽压力为2.71 MPa,再热蒸汽温度为569.9 ℃。

2 试验与分析

2.1 宏观检验

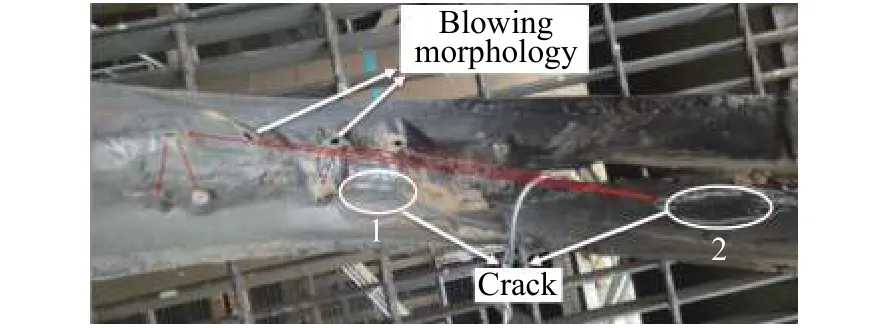

经初步检测,有2根水冷壁管发生泄漏,泄漏均发生在向火侧,其宏观照片如图1所示。管子表面吹损严重。泄漏点共有12处,包括:2条裂纹,长度分别约为 50 、140 mm; 10 处吹损孔洞,最大直径约为10 mm,最小直径约为2 mm。通过对泄漏管表面形貌特征初步分析,原始泄漏点为水冷壁转角弯头之间密封鳍片角焊缝开裂裂纹(图1位置2),裂纹长度约为140 mm。该角焊缝为基建原始现场安装焊缝,由制造厂提供光管弯头和鳍片,从割除水冷壁向火侧鳍片未吹损表面角焊缝来看,角焊缝表面存在大量咬边缺陷。因此,初步判断水冷壁失效原因系焊接质量差,焊缝存在缺陷,导致焊缝易开裂,裂纹沿管子母材延伸,最终造成管子泄漏。

图1 泄漏管宏观形貌Fig.1 Macro morphology of the pipe

2.2 化学成分分析

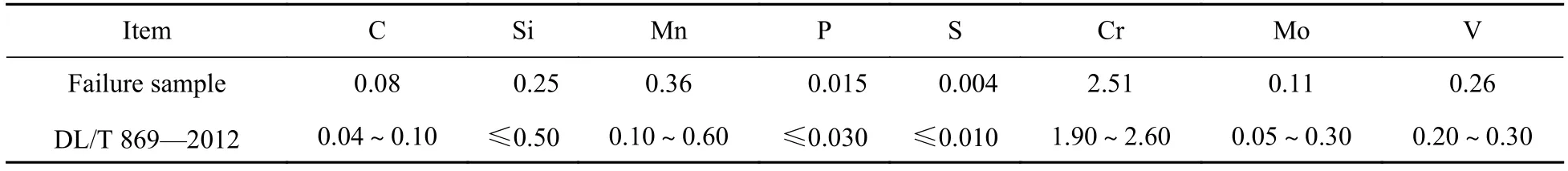

使用全定量金属元素分析仪对水冷壁管化学成分进行分析,结果如表1所示。

表1 管段化学成分分析(质量分数 /%)Table 1 Chemical composition of the pipe(mass fraction /%)

从实验室光谱分析结果来看,泄漏管段的主要化学成分符合标准要求,水冷壁管材质无异常。

2.3 金相分析

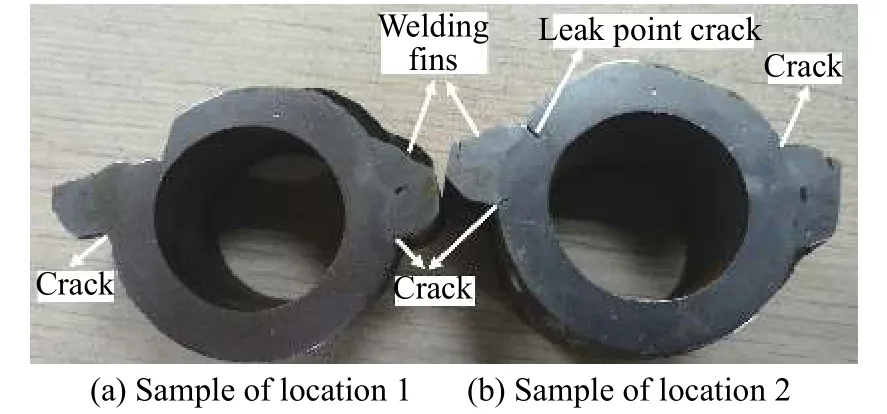

在图1中管样裂纹位置(位置1和位置2)截取金相圆环,利用显微镜对管子焊缝组织、热影响区及母材区域进行金相组织观察。管子金相圆环经研磨、抛光,利用4%(质量分数)硝酸酒精溶液腐蚀后的宏观照片如图2所示。由图可知,泄漏管管径无明显胀粗现象,内、外壁未发现明显氧化皮存在。另外,在管子鳍片角焊缝处,除泄漏点起始裂纹以外,其他位置明显可见有多处裂纹,且所有裂纹均起源于鳍片焊接焊缝的热影响区位置,由管子外壁起始,先期沿热影响区扩展,并逐渐向水冷壁管壁延伸,最终扩展至水冷壁内壁,引起管子泄漏。

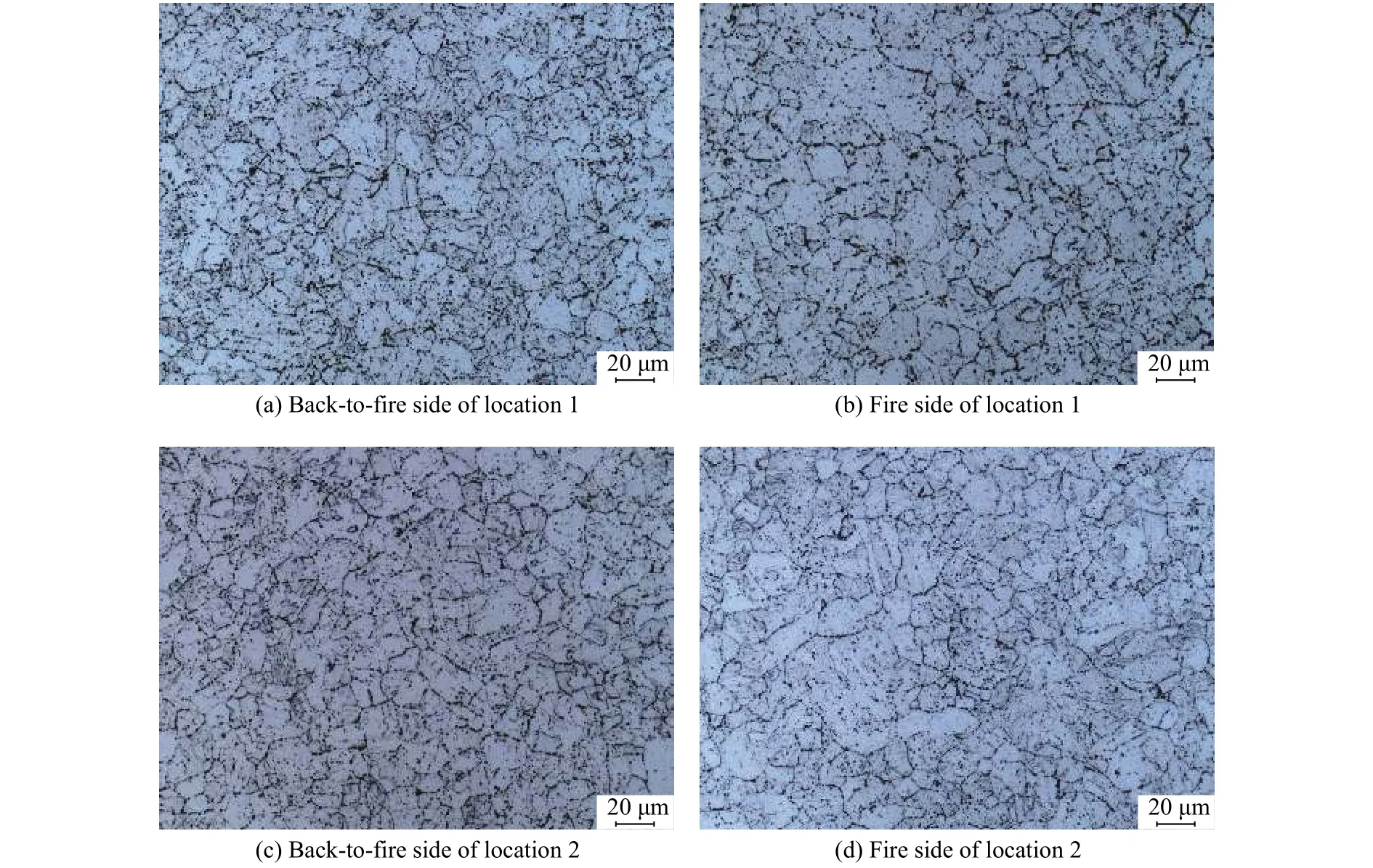

对1、2号管样正常管段分别进行金相组织分析,金相组织照片如图3所示。

图2 金相试样宏观照片Fig.2 Macro morphology of the metallographic sample

图3 管样背火面、向火面金相组织Fig.3 Metallographic images of the pipe

T23钢供货状态金相组织为贝氏体组织。由图3可知,1、2号管样背火面及向火面金相组织基本一致,均为贝氏体+碳化物混合组织,贝氏体位向已严重分散,且晶内碳化物粒子数量减少,晶界碳化物增多并呈链状分布。根据DL/T 884—2004《火电厂金相检验与评定技术导则》对非珠光体钢的组织老化评定原则,泄漏水冷壁管上述部位组织可评为3.5级,介于中度老化与完全老化之间。对上述管样鳍片焊缝两侧部位(热影响区、焊缝)进行进一步微观组织观察,其金相组织如图4所示。

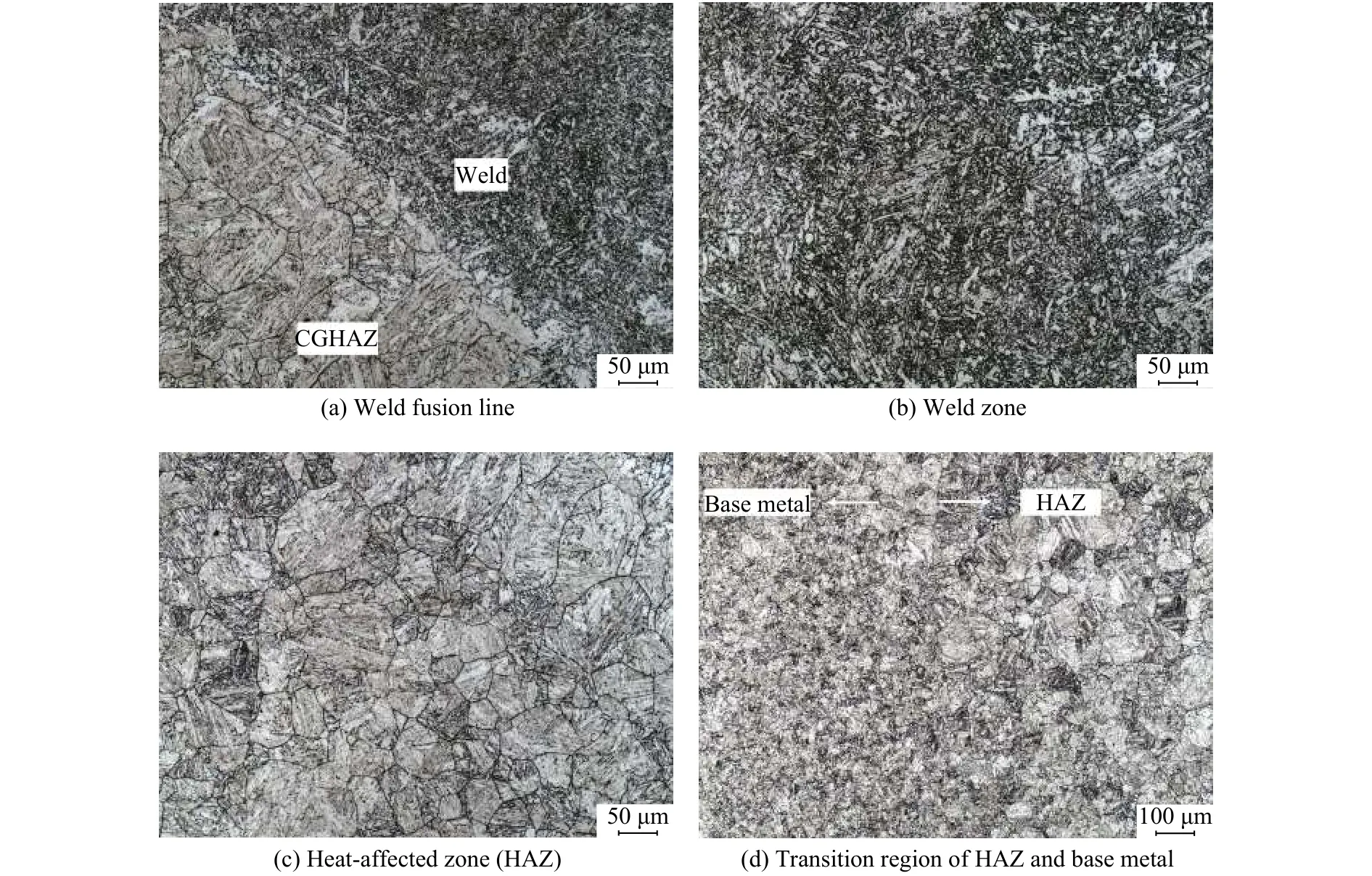

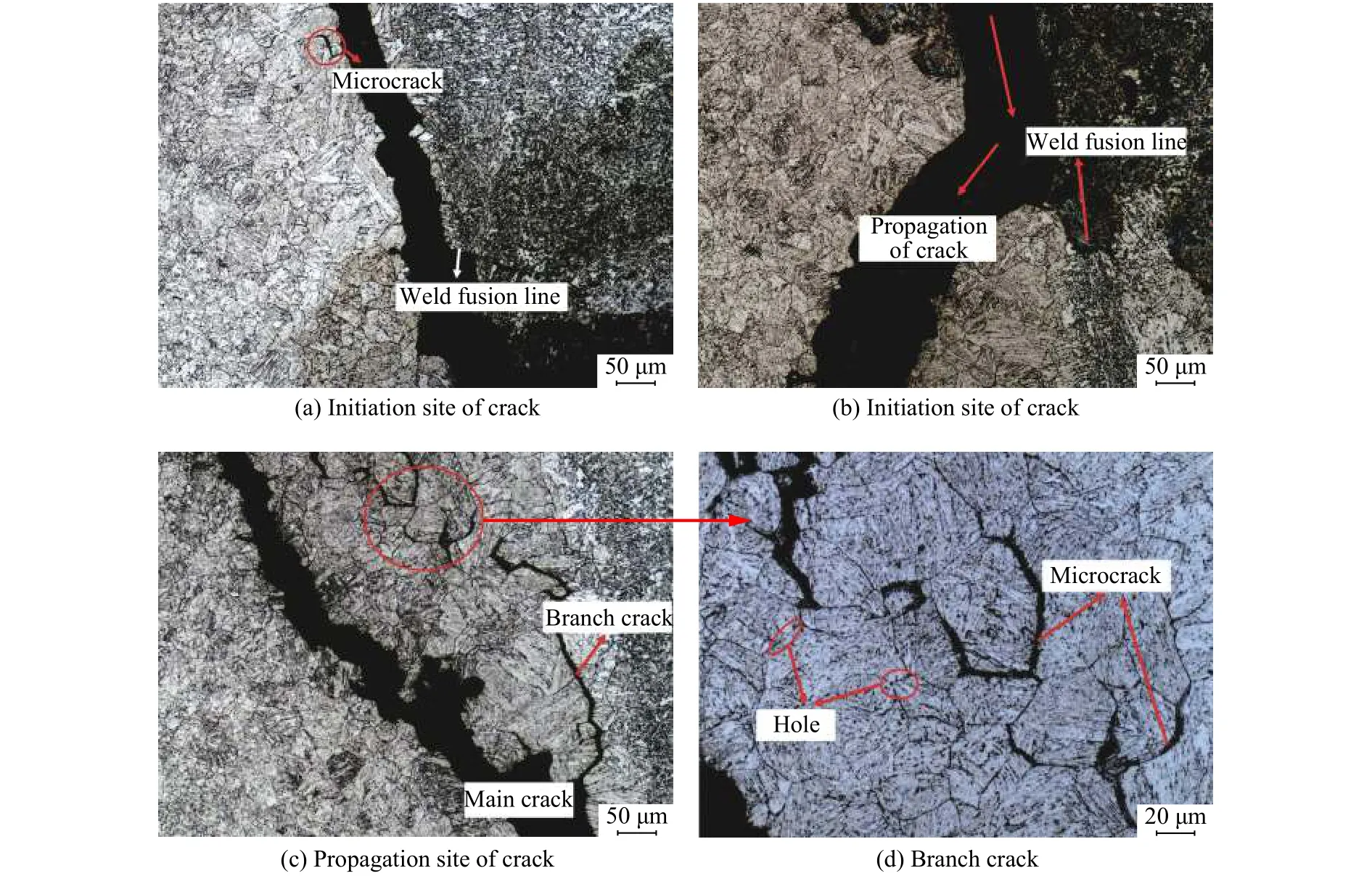

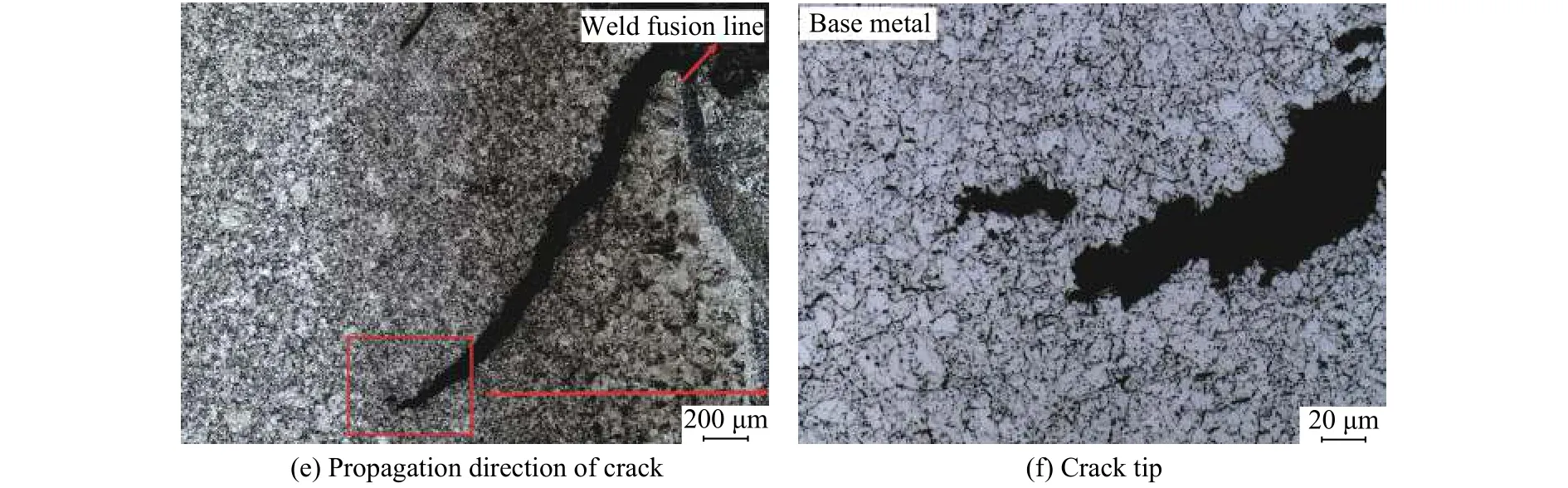

由图4可知,水冷壁鳍片角焊缝部位为等轴状铁素体+回火贝氏体组织,组织较均匀,焊缝热影响区(粗晶区CGHAZ)部位为贝氏体+板条状马氏体组织,晶粒较粗大,奥氏体晶界清晰可见,CGHAZ与焊缝组织界面较明显。由CGHAZ到母材区域,CGHAZ、混晶区和细晶区分界线不明显,晶粒逐渐变小,然后变大,最终过渡为母材区域晶粒大小比较均匀的贝氏体组织。由上述金相组织分析可知,水冷壁管向火面及背火面母材区域、鳍片角焊缝区域金相组织并未见明显异常,而粗大的粗晶热影响区,由于晶粒粗大,组织不均匀,往往成为焊接接头最薄弱的区域[14]。进一步观察可见,焊接鳍片部位的裂纹均起始于与焊缝组织靠近的焊缝熔合线附近,即CGHAZ边缘部位,裂纹先期沿CGHAZ斜向扩展,然后逐步扩展至焊缝热影响区细晶区域,最后扩展至母材。对CGHAZ内的裂纹进一步分析可见,主裂纹周围有若干分裂纹,其裂纹尖端主要表现为晶间开裂,并沿晶界扩展,在原奥氏体晶界上清晰可见有微孔洞和微裂纹形成,其微观形貌如图5所示,裂纹整体表现为沿晶断裂特征。

2.4 硬度分析

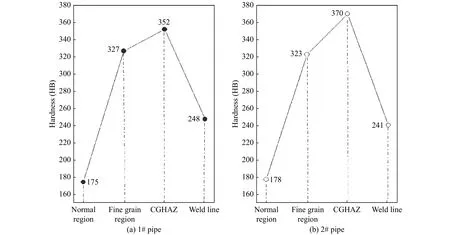

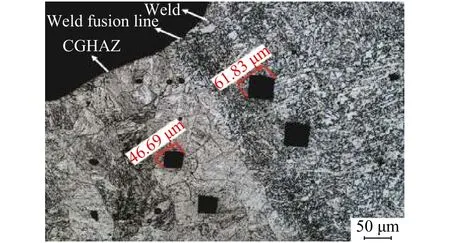

利用布洛维台式硬度计和显微维氏硬度计对泄漏水冷壁管样母材区域、CGHAZ和焊缝区域分别进行硬度检测。布氏硬度检测力为62.5 kgf,保持时间为10 s,压头直径为2.5 mm;显微硬度检测力为0.5 kgf,保持时间10 s。经硬度转化[15]后,各区域硬度值用布氏硬度表示,如图6所示。图7为CGHAZ区域和相邻焊缝组织维氏硬度试验后压痕形貌。DL/T 438—2016《火力发电厂金属技术监督规程》对T23材料规定的母材硬度值为HBW 150~220 ,焊缝硬度值为 HBW 150~260 ,DL/T 868—2014《焊接工艺评定规程》对于焊缝的硬度规定为:不低于母材硬度的90%,不超过母材布氏硬度+HBW 100。由此可知,水冷壁管正常管段和焊缝组织硬度均符合标准要求。CGHAZ区域硬度较高,1号管样为HV0.5/10362,2号管样为HV0.5/10381,高出相关标准上限HV0.5350[16]。CGHAZ和紧邻焊缝之间较大的硬度差值,使此区域极易敏感,容易产生应力集中,萌生裂纹。

图4 鳍片焊缝两侧金相组织Fig.4 Metallographic images of the zone near fins weld

图5 管样CGHAZ区域裂纹组织Fig.5 Microstructures at the CGHAZ

图6 管样不同区域硬度Fig.6 Hardness at different positions of pipes

图7 CGHAZ和焊缝区域维氏硬度试验Fig.7 Vickers hardness test results of CGHAZ and weld zone

3 综合分析

由以上分析可知,水冷壁管材质化学成分正常,向火面及背火面金相显微组织无明显差异,两者硬度亦符合使用标准要求,说明此水冷壁在运行过程中无明显过热、过烧现象,管样失效与材质劣化关系不大。该T23水冷壁泄漏原因为高温服役过程中产生的再热裂纹,即焊接后续热处理或高温服役过程中CGHAZ区域出现的晶间开裂。焊接过程中,母材被迅速加热到奥氏体相区Ac3温度以上,碳化物迅速溶解,奥氏体晶粒快速长大,在随后的快速冷却过程中,合金元素及碳化物来不及析出,最终转变为晶粒粗大的贝氏体和马氏体组织,使晶内得到强化,过饱和的碳原子所起的固溶强化作用和形成马氏体时产生的大量位错或孪晶引起了加工硬化,使CGHAZ区域硬度变高,脆性变大[17]。

另一方面,在随后的高温运行过程中,钢中的杂质元素及粗晶区的碳元素会在晶界处产生偏析,从而造成晶界附近合金元素的贫化,在晶界附近形成一个较小的软化带,造成晶界弱化,在高温蠕变过程中,加速了晶界脆性断裂的产生。综上所述,晶粒的内部强化造成了晶界的相对弱化,在应力松弛和蠕变过程中,晶界位置容易产生孔洞缺陷,孔洞增多逐渐形成孔洞链,最终形成微裂纹,导致沿晶脆性断裂[18]。

水冷壁裂纹产生的原因与交变应力的作用亦有直接关系,锅炉在运行、启停及调峰过程中,水冷壁鳍片角焊缝均会受到不同程度位移而产生交变应力。CGHAZ区域和焊缝组织在显微组织和力学性能上存在明显的差别,CGHAZ区域硬度为HB 370,焊缝区域硬度为HB 241,两者过高的硬度差,使焊缝熔合线附近成为应力集中区域。热影响区较高的硬度值使之韧性降低,脆性增大,不利于应力的释放;另一方面,应力产生的滑移带与晶界交互作用,在晶界处产生位错塞积和应力集中,随着运行时产生的外加塑性应变的增加,界面处缺陷密度将逐渐升高,在界面晶界处形成裂纹,并进一步造成沿晶开裂,进一步加大了此处CGHAZ区域萌生裂纹的可能[19-20]。

4 结论

1)T23水冷壁管泄漏原因与材质成分、炉内运行环境超温或不当结构设计无关。

2)水冷壁管鳍片裂纹为起始于CGHAZ区域的再热裂纹,该裂纹起始于晶界,并沿晶界扩展至母材区域,导致水冷壁管失效泄漏。

3)再热裂纹的产生与焊后热处理不当或高温服役环境有关,CGHAZ区域粗大的贝氏体和马氏体组织,较高的硬度值,使此区域容易造成应力集中,产生晶间开裂,萌生裂纹缺陷。