提高沉管全断面预制几何尺寸精度

2020-06-16汤健

汤 健

(中交四航局第二工程有限公司 广州510230)

0 引言

近年来,沉管隧道技术已经逐渐应用到内河道路交通建设中,港珠澳大桥建成通车意味着我国已经初步掌握了沉管隧道的水下安装技术,但是还未达到成熟[1,2]。根据以往的文献研究,目前对沉管隧道研究较多的是水下接头安装技术、防水技术、和控裂技术,防水技术和控裂技术已经趋于成熟[3,4],研究者普遍认为当前沉管水下对接安装的精度问题仍需要进一步探讨,沉管本身的尺寸精度在预制过程中需要进一步提高[5,6]。同时为了满足沉放、抗浮等要求,需要严格控制干弦高度和抗浮安全系数,对沉管预制的几何尺寸精度提出了更高的要求。本文以车陂隧道沉管预制工程为例,进一步探讨影响沉管预制几何尺寸精度的因素,并提出合理的优化措施。

1 工程概况

车陂路-新滘东路隧道工程(黄埔大道至新港东路)位于广州天河区和海珠区,项目施工范围里程区间为K2+266~K4+330.941,全长约2070 m。其中沉管段全长492 m,隧道沉管段横截面设计宽度30.40 m,高度8.70 m,截面面积264.48 m2,共计4 个长管节和1 个短管节,管节由南向北管段编号为E1、E2-1+E2-2(短管节)、E3、E4;其中E1、E3、E4预制长度均为123 m;E2-2 为短管节,长度3.5 m,E2-1 长度为117 m,E2-2 和E3 在干坞内预先拉合,形成一体进行浮运沉放;最终接头设置在E2-1 和E2-2 之间,长度2.5 m 为水中接头。沉管预制完成后浮运到安装位置沉放至水下进行对接安装,目前水下安装技术还不够成熟[7],存在诸多困难,需要通过提高沉管预制的几何尺寸精度降低安装难度,提高一次安装成功概率。

2 隧道沉管的几何尺寸控制难度分析

2.1 沉管几何尺寸精度要求

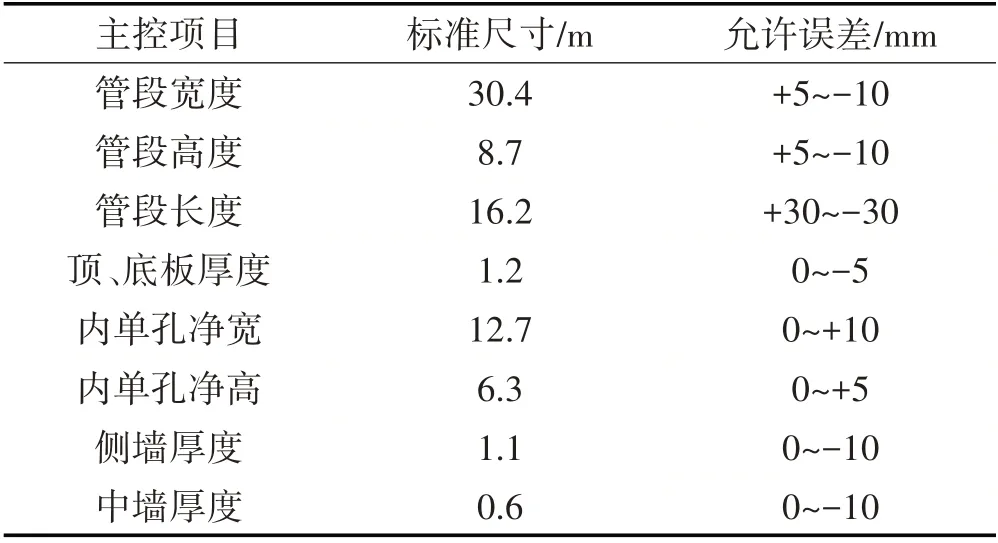

沉管预制的几何尺寸精度直接决定着沉管的实际重量是否能够顺利起浮安装[8],由于车陂隧道沉管浮运的设计干舷值较小[8],若暂不考虑混凝土容重这一影响因素,则预制过程中的沉管几何尺寸精度尤为重要。沉管主要由底板、侧墙、中隔墙和顶板组成,由全断面模板一次浇筑成型,每一部分通过钢筋绑扎成形,并带有大量的预埋件和电气设备,每一个部位都对安装精度有严格的要求,决定着整个沉管的尺寸精度。沉管标准设计尺寸及各部位误差精度范围如表1所示。

2.2 现状调查分析

2.2.1 现状调查

表1 沉管几何尺寸Tab.1 Immersed Tube Geometry

调查一:沉管预制的几何尺寸精度的情况调查。本研究以已经完成预制的两段管节为研究对象,分别对沉管的管段宽度、管段高度、管段长度、顶板厚度、底板厚度、侧墙厚度、中墙厚度、内单孔净宽、内单孔净高、墙身平整度和墙身垂直度每个项目选取50个点位进行测量,然后将数据进行整理、分析、归纳和总结。

调查二:同类施工情况调查。为掌握同类项目开挖施工中发生问题的特征,通过文献搜索、资料查找对整个行业的沉管预制进行了研究,通过分析得出,同类项目合格率为95%[9,10]。

2.2.2 调查统计

小组成员对已经预制成功的两段管节进行测量,对每个项目选取50个点位进行测量,统计误差较大的点数,统计结果如表2所示。

表2 沉管预制几何尺寸影响因素调查表Tab.2 A Survey of the Factors Affecting the Dimensions of Immersed Pipe Prefabrication

从表2 可以看出,目前沉管预制的各个部位精度控制不够高,还需要进一步提高精度。

2.2.3 调查结论

由表2数据可以得出本工程沉管预制的几何尺寸精度为90.4%。通过表2还可以看出对尺寸的控制精度还不够高,虽然都在误差范围之内,但是误差仍然会偏大,这对沉管的整个重量会造成一定的影响,对后期沉管的浮运安装会带来一定的不确定性因素,因此需对造成此误差因素进行原因分析。

3 原因分析和要因确认

3.1 原因分析

根据现状调查结果,充分掌握沉管预制整个过程后详细对影响沉管预制几何尺寸精度的相关因素进行了因果分析。影响因素包括人、机、料、法四个方面,详细分析如下:

⑴人的因素:对工人的技术交底不清晰,工人素质底、技术能力不足、责任心不强,在浇筑过程中未严格按照浇筑标准执行,出现振捣不足、漏振和过振的现象,监管人员监管的力度不够,质量意识淡薄。

⑵机械的因素:模板尺寸和调整精度决定着沉管预制的尺寸精度。模板分为大腔内模、外模和端模,内模丝杆调整不到位、螺母缺失或者螺丝松动会引起模板错位而发生偏移,导致内净空缩小,外模拼装和调整会引起侧墙尺寸发生变化,端模加固不到位会引起胀模而使沉管尺寸变大扩大误差范围;从模板材质上分析,模板刚度不足易发生形变引起沉管尺寸发生变化。

⑶材料的因素:沉管结构主体由大量钢筋通过绑扎、搭接和焊接而成,在钢筋绑扎过程中钢筋排距过大或过小、焊接不标准、套筒连接不到位等因素也会影响到沉管的整体尺寸。

⑷方法的因素:本项目沉管预制采用全段面预制方法,整体浇筑一次完成,因此对于浇筑速度有着严格的标准。但是在浇筑过程中对时间的把控难免会出现问题,浇筑速度过快易造成局部胀模,外模丝杆受力较大易造成外侧模变形,浇筑速度过慢则会由于局部初凝而造成冷缝,从而影响沉管尺寸精度。

3.2 要因确认

逐条分析了影响沉管预制几何尺寸的影响因素,并运用现场调查分析法确定了主要原因,并进行了分析论证,如表3所示。

4 隧道沉管的几何尺寸控制措施

4.1 对工人进行深入技能培训

在新人进场之前要进行详细的施工技术交底教育培训,并做培训考核,保证每个工人都熟知自己的分项工作内容和具体操作流程,考核不合格的工人要进行二次新人进场培训直至考核合格为止。其次,在每次浇筑之前会临时抽调一部分新人进场,对于这部分新人由原来的集中培训改为专项培训,比如振捣工培训、布料工培训、模板工培训、养护工培训等,对不同工种分开单独培训,不仅能够提高培训效果,还能节省大量的时间,防止集体培训内容过多而达不到预期的效果。最后,须要对工人进行定期的技能培训和考核,不断提高工人的技能和质量意识,从根本上提升沉管预制的几何尺寸精度。

4.2 加强抽检频率

表3 末端因素分析论证表Tab.3 End Factor Analysis Demonstration Table

加强监督和抽检频率也是有效提高沉管预制几何尺寸精度的一个有效措施。在质量管理方面,抽检频率的高低对工程质量有着重要的影响,因此对于工程的每一个环节都必须加强管控。对于沉管预制环节繁多,大致可分为12个节点,可以从预制的每一个验收节点加强管控,比如钢筋绑扎环节,对钢筋尺寸的精度要求要高,绑扎的尺寸要求也要严格,抽检频率可以按照验收节点的重要性程度进行增加,从而严格控制每一个环节,尽量将误差降到最低,及时发现生产过程中的不足之处并提出纠正措施,严格控制整个施工流程工序,严格把控生产过程中每一个细节之处,减小误差,不断提高整体预制精度。具体抽检频率如表4所示。

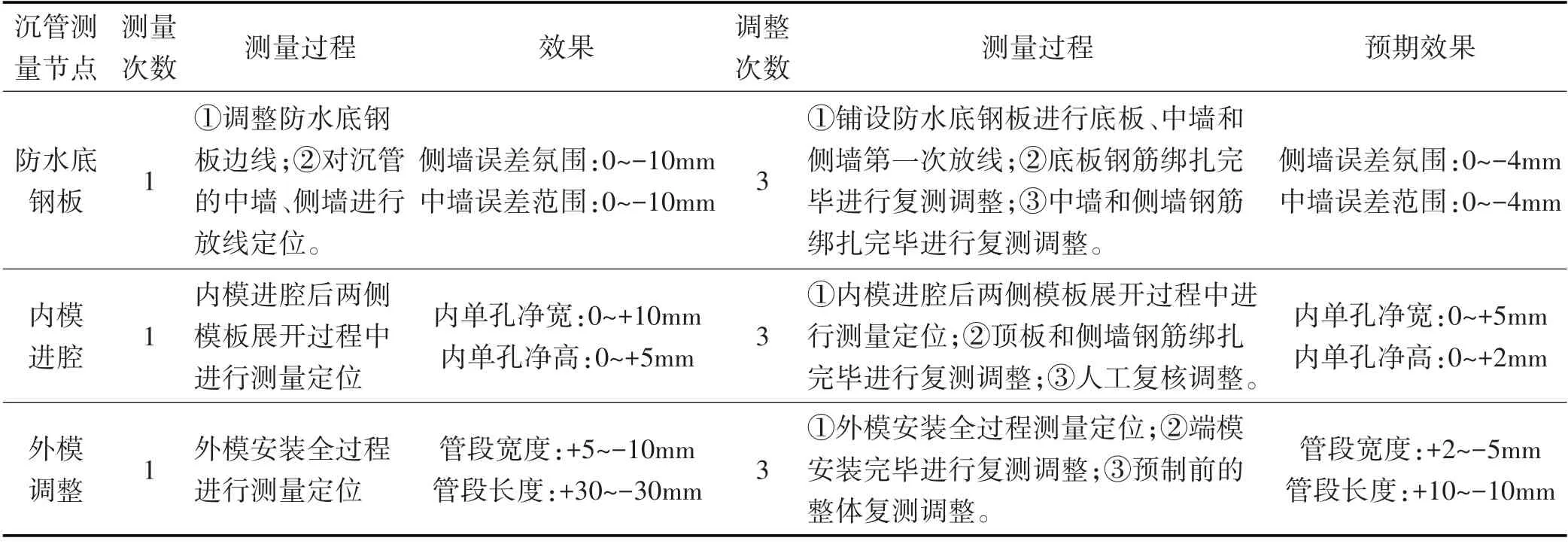

4.3 加强模板复测

在沉管预制过程中,测量部门对于沉管预制几何尺寸精度也起着重要的作用。在沉管开始预制之前要对沉管位置进行精确的放点定位,在生产过程中的每一个环节都要进行测量定位,尤其是模板调整环节要进行多次复测,模板调整是否到位直接关系到沉管的几何尺寸,因此在模板调整过程中要加强复测,对点位测量,大腔内模撑开要合适,撑开太多或太少都会影响侧墙和中隔墙的厚度,从而影响内净宽,端模在加固过程中也要加固到位,否则也会影响到沉管的尺寸。多次多点位复测能够使沉管的几何尺寸更加精确,将误差降到最小。表5 描述了对各个关键节点的测量以及复测次数调整。

4.4 控制浇筑速度

在沉管浇筑过程中由于模板承受力有限,因此在浇筑过程中控制好浇筑速度也能有效防止因胀模而产生的沉管精度问题。浇筑速度过慢会导致部分面层初凝较快而产生冷缝,浇筑速度过快易使侧模和端模受力较大而出现胀模,根据C40 混凝土的特性,控制浇筑速度也是有效控制沉管预制精度的方式之一。在浇筑过程中控制好速度,尤其对于侧墙和中墙浇筑过程十分重要,侧墙和中墙须同时分层浇筑并保证中墙浇筑高度差始终保持0.5~1 m(中墙高于侧墙),防止由于墙体浇筑高度差过大而使模板变形或者丝杆受力达到最大限度,因此必须保证端模和侧模受力均匀且在承受范围内,从而提高沉管预制的几何尺寸精度,具体调整数据如表6所示。

5 总结

由于沉管在预制过程中是分节段进行预制,因此对于各个节段的几何尺寸精度控制要求极高,也是沉管整体浮运和顺利安装的重要因素。本文以车陂隧道项目的干坞沉管全断面预制过程为例,对沉管预制的几何尺寸精度进行了研究,分析沉管预制几何尺寸精度的影响因素,并通过具体的措施进行控制,减小误差,提高沉管预制的几何尺寸精度。本工程目前沉管预制几何尺寸精度已经提高到了98%,满足创国家优质工程的要求。

表5 模板复测频率调整Tab.5 Template Retest Frequency Adjustment

表6 沉管浇筑速度调整Tab.6 Adjustment of Pouring Speed of Immersed Pipe