某车型车门限位器漏水问题分析与解决

2020-06-15声勇余昌杨期荣

声勇 余昌 杨期荣

摘要:随着中国汽车市场的增长与繁荣,用户对于车辆质量的要求也越来越高,特别近年来夏季暴雨频发,车辆漏水问题得到越来越多的关注。本文以X247车型为案例,针对淋雨试验后发现的车门限位器漏水问题进行深入研究,结合装焊、喷漆两大工艺,对问题产生的原因进行了分析并制定解决方案,特别是最终利用空腔注蜡的技术解决了密封性的问题,为今后漏水问题的研究和解决提供了新的思路和方法。

关键词:淋雨试验;车门限位器;漏水;注蜡

中图分类号:U461文献标识码:A

0前言

汽车水管理开发是一项以研究汽车在淋雨、洗车、涉水、雨雾及防水等工况下防水性能开发。汽车水管理是汽车性能开发关键指标,同时也是客户最能感知的性能,水管理在各大主机厂突显出越来越重要的位置。对防水的需求也是近几年客户关注度重点,尤其在整车性能提升的前提下,往往因为性能之间的平衡而忽视。因此车辆的密封防水是绝对不能犯错的问题,必须100%解决,故需要产品开发工程师更专业的分析与关注,全过程不漏死角的监控,才能满足市场的检验。

北京奔驰汽车有限公司作为豪华车生产的领军型企业也格外重视对于车辆漏水性能的检验,建设有专门的质量考核水试问,在普通车辆尾线下线淋雨试验的基础上,额外进行高压喷淋测试,大流量喷淋测试,车辆倾斜喷淋测试,20min短时间多角度喷淋,以及8h多角度喷淋考核等,通过详细的测试流程与方法,保证车辆密封质量,避免漏水问题。

1车门限位器漏水现象分析及描述

1.1漏水现象

北京奔驰的X247车型在经过8h的长时间多喷射角度的淋雨测试(图1)后发现右后门锁限位器位置出现漏水现象(图2)。

1.2漏水点确认

(1)试验确定漏水源。经过部件重复拆装以及相关零件交叉试验对比最终确认流水的路径,水从车窗流入,从门限位器加强板与车门之间的缝隙流出(图3)。

(2)车门部件及结构。该加强板是通过点焊技术与车门总成进行焊接,开口处上下各1个焊点,加强板左右边缘各3个焊点并涂抹结构胶进行强化。

1.3漏水的影响及危害

限位器加强板是专为车辆发生碰撞后保证车门可以正常打开而专门设计的部件,如果漏水容易造成板内侧腐蚀焊点开裂等问题,危害安全性能,因此该漏水问题急需解决。

2漏水根本原因分析

2.1造成漏水的原因

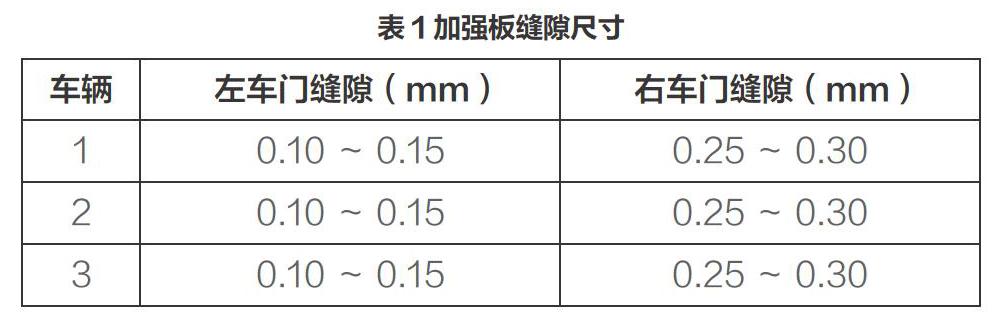

根据漏水情况利用塞尺对限位器加强板与车门总成之间的缝隙进行测量,特别是对比左侧未漏水车门尺寸如表1,发现未漏水车门缝隙均小于0.15mm,而漏水侧明显大于0.25mm,因此右侧限位器加强板与车门总成之间缝隙过大是造成漏水的根本原因。

2.2零件尺寸的影響

利用三坐标测量技术对门总成内板尺寸以及加强板尺寸进行测量,如图4所示,门总成内板无明显超差点(公差为+0.50mm),限位器加强板在与门内板接触面下部有轻微超差(公差为+0.25mm)约0.10~0.20mm。

2.3零件尺寸的验证

基于零件可能超差的影响,通过涂抹印泥油的方法来检验零件的配合,验证尺寸结果如图5所示。限位器加强板在超差部位,下部向外突出,先与门内板接触,这是在焊接完成后造成上部缝隙过大的原因。

2.4零件尺寸优化的困难

虽然已经查明限位器加强板下部尺寸的超差是造成缝隙过大的原因,但实际超差值较小,小于0.20mm,而实际上缝隙的差值也仅仅有0.15mm左右,因此优化零件尺寸需要投入较大人力物力修改模具,但很难精确控制实际结果,因此解决该问题不能通过单纯优化零件尺寸来解决,还需要从生产工艺中寻找到解决方案。

3漏水问题解决方案及验证

3.1装焊工艺解决方案

基于现有的装焊工艺尝试通过优化装焊工艺环节来减小缝隙解决问题,可执行的方案主要有增加焊点以及增加装焊胶。

(1)增加焊点。目前是加强板上下各1个焊点的焊接方式,受限于工装夹具的影响,焊点位置已经不能进行调整,尝试增加上下各1个焊点的方法,实际测量后的确可以将缝隙缩小到0.15mm以下,但前期有耐久实验的结果表明,2个焊点的结构在重复开门的耐久实验中,由于应力集中的原因,焊点相对于1个更容易开焊,耐久性能无法保证。增加焊点的方案被否定。

(2)增加装焊结构胶。在装焊前,尝试在加强板与门内板之间增加一条宽度在3.00~5.00mm机器涂装焊胶,但实际结果由于溢胶严重,胶会从开口处溢出,影响后续限位器的安装,并破坏整体密封性,加胶方案也被否定。

3.2喷漆工艺解决方案

由于装焊工艺环节尝试的失败,无法在装焊车间内解决该问题,结合后续的喷漆工艺环节再次寻找解决方案。电泳及中涂等工艺可以缩小缝隙0.01~0.02mm,但无法根本解决问题,PVC密封胶工艺无法应用于该位置,最终,空腔注蜡环节的注蜡工艺给了新的方案。

尝试在缝隙处注蜡,通过蜡来完成密封。前期尝试手工喷注的方案,加注7mL左右的蜡液,经过烘烤凝固后进行剔试。如图6所示,蜡可以均匀充满整个接触面,完美解决了缝隙的问题。后期开发专门的注蜡喷头保证正常工艺环节中蜡可以注入该位置。

3.3最终方案试验验证

应用了注蜡工艺后的车辆再次进行水试,连续对多台车辆进行8h的长时间水试,均再无漏水问题发生。车门限位器漏水问题得到了完美解决。

而针对可能出现的注蜡溶解问题,工艺对策是在注蜡完成后通过100℃的烤箱对蜡进行烘干,此做法可以保证注入的蜡在车辆正常使用中即使在夏天也没有融化的风险。后续再次进行车辆热试作为验证,在测试环境舱70℃情况下未发现蜡溶解的现象。

至此,注蜡的方案通过验证能够解决限位器加强板漏水的问题,而且具有可执行性,可靠性也得到了保证。

4结论

本文主要以X247车型漏水问题分析与解决为例来探讨整车漏水的原因和对应措施。通过尝试在装焊工艺中不断优化结构尺寸,对装焊工艺有了更深入的了解,为以后从装焊工艺上保证车辆密封性能积累了丰富的经验,而后创新性的通过空腔注蜡的工艺保证了车辆的密封性,完美解决了漏水问题,为其他产品研发制造以及车型的漏水问题解决提供了新思路和新借鉴。

可见,车辆密封性和水性能管理,是一个系统性的问题,包含装焊焊接、装焊胶涂胶、喷漆的PVC喷涂及空腔注蜡等各个环节,以及最终总装完成装配,需要从全车范围去考虑,去统合各个生产工艺。