脱硫系统超低改造后与煤种适应性研究

2020-06-15张志勇郭江源张振民禾志强

姜 冉,张志勇,郭江源,张振民,禾志强

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

0 引言

为落实加快推动能源生产和消费革命,进一步提升火电厂高效清洁发展水平的要求,火电厂超低排放、近零排放改造正在全国各地区稳步推进。自2011 年,新版《火电厂大气污染物排放标准》《煤电节能减排升级与改造行动计划(2014—2020 年)》等多项政策的颁布[1],明确要求东部地区新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(PM<10 mg/m3(6%O2)、SO2<35 mg/m3(6%O2)、NOx<50 mg/m3(6%O2))。在超低排放改造发展的背景下,火电厂污染物排放限值越来越低,各地区煤种特性不同,电厂实际用煤与设计用煤偏差较大、来煤煤种多样的特点,从经济性、能耗、环保指标等方面,是否适应相应的超低改造技术。以蒙西地区燃煤电厂及其掺烧煤质为研究对象,研究燃煤电厂在超低排放改造后煤种的适应性。

1 研究对象

我国大部分燃煤电厂采用混煤掺烧方式,不同的掺烧方式对燃煤硫分影响较大,燃煤硫分是脱硫超低排放改造的影响因素之一,朱法华提出了原烟气SO2质量浓度不同时的脱硫超低排放改造技术路线[2]。张双武提出了基于燃煤发热量和硫分的发电成本模型,为发电企业燃煤掺烧成本测算提供参考[3],但针对不同的煤种,不同的工况下对脱硫超低排放改造影响的相关报道较少。因此,研究煤种对脱硫超低排放改造后的适应性十分必要。

以内蒙古西部地区300 MW 及以上机组脱硫超低排放改造为例,在多煤种、变工况下,对不同的脱硫超低改造技术对煤种的适应性进行研究分析,为脱硫超低排放改造时对煤种的选择及工艺的选择提供参考依据。经调查内蒙古西部地区脱硫系统超低排放改造技术基本选用脱硫除尘一体化技术、单塔双循环高效脱硫技术、托盘技术、双塔双循环技术这4 种技术,选取脱硫超低排放改造技术工艺分别为脱硫除尘一体化技术、单塔双循环高效脱硫技术、双托盘技术、双塔双循环技术的4 家典型燃煤电厂的机组作为研究对象,机组容量均在300 MW 以上,在机组负荷为100%、75%、50%工况下和煤质基本稳定的条件下,测试脱硫进出口氧量、二氧化硫、粉尘浓度、阻力。计算脱硫效率、除尘效率、系统阻力,通过对测试结果的分析和比较,结合相应的煤质情况,来分析哪种技术对煤种的适应性更好,为脱硫超低改造提供参考依据。

2 测试方法

2.1 参照标准

燃煤电厂烟气烟尘的采样测定,依据《固定污染源排气中颗粒物的测定与气态污染物采样方法》(GB/T 16157—1996),《石灰石-石膏湿法烟气脱硫装置性能验收试验规范进行》(DL/T 998—2016),《湿法烟气脱硫工艺性能检测技术规范》(DL/T 986—2016),《电除尘器性能测试方法》(GB/T 13931—2017),《袋式除尘器技术要求》(GB/T 6719—2009)。

2.2 测定方法

燃煤电厂烟气流量、粉尘浓度使用3012H-D 型烟尘(气)采样仪及配套的采样枪采样测试。使用等速网格法采样,每个测试点进行3 次平行测试。烟气中SO2、氧量测试使用便携式傅里叶变换红外气体分析仪和凯恩KM950 烟气分析仪、Testo350 烟气分析仪。

3 测试结果与分析

3.1 脱硫除尘一体化技术测试结果

内蒙古西部地区某电厂装机总容量为2×300 MW。脱硫装置采用石灰石-石膏湿法全烟气脱硫,采用一炉一塔。超低排放改造技术采用脱硫除尘一体化技术,增加旋汇耦合器,除雾器采用管束式除尘除雾器,4 台循环泵,脱硫出口未加湿式除尘器。依据国家政策,污染物排放控制实行超低排放标准,本机组烟气超低排放改造除尘器出口烟尘排放浓度≤40 mg/Nm3(干基、标态、6%O2),烟囱入口烟尘排放浓度≤5 mg/Nm3(干基、标态、6%O2)、脱硫系统改造按FGD 入口SO2浓度为4452 mg/Nm3(燃煤硫份1.8%)进行设计;改造后脱硫系统出口SO2排放浓度≤35 mg/Nm3(干基、标态、6%O2)进行设计。

3.1.1 烟气试验数据

在机组负荷为50%、75%、100%工况下和煤质基本稳定的条件下,测试脱硫进出口氧量(O2)、SO2、粉尘浓度(表1-3)。计算脱硫效率、粉尘浓度、出口SO2浓度,通过对测试结果的分析和比较,机组负荷50%、75%、100%时的脱硫效率分别为:99.24%、99.17%、99.34%,SO2排放浓度分别为22.47 mg/Nm3、25.48 mg/Nm3、23.61 mg/Nm3,均小于35 mg/Nm3;100%负荷时,颗粒物排放为4.40 mg/Nm3,小于5 mg/Nm3。由以上测试结果表明,脱硫除尘一体化技术,增加旋汇耦合器,除雾器采用管束式除尘除雾器,4 台循环泵,脱硫出口未加湿式除尘器的超低排放改造技术对灰分含量在31.7%左右、硫分含量在1.8%的煤质适应性比较好,都能满足超低排放的要求。同时脱硫系统阻力也在设计值范围内。脱硫系统对机组负荷的变化响应也比较好。

表1 50%负荷烟气1

表2 75%负荷烟气1

3.1.2 颗粒物(表4)

3.1.3 100%负荷计算结果(表5)

3.2 单塔双循环技术测试结果

内蒙古西部地区某电厂装机总容量为2×330 MW。脱硫装置采用石灰石—石膏湿法全烟气脱硫,采用一炉一塔。超低排放改造技术采用单塔双循环技术,脱硫出口增加湿式除尘器。依据国家政策,污染物排放控制实行超低排放标准,本机组烟气脱硫入口烟尘排放浓度≤50 mg/Nm3(干基、标态、6%O2),烟囱入口烟尘排放浓度≤5 mg/Nm3(干基、标态、6%O2)、脱硫系统改造按FGD 入口SO2浓度为3500 mg/Nm3(燃煤硫份1.1%)进行设计;改造后脱硫系统出口SO2排放浓度≤35 mg/Nm3(干基、标态、6%O2)进行设计。

表3 100%负荷烟气1

表4 颗粒物1

表5 100%负荷结果1

3.2.1 烟气试验数据

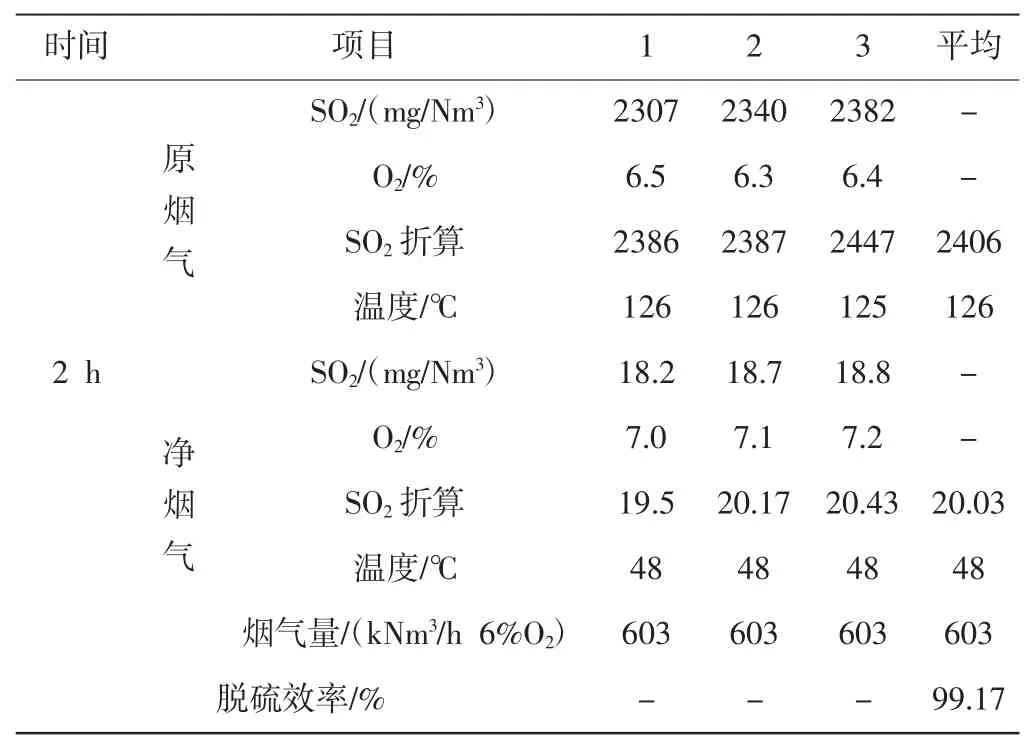

在机组负荷为50%、75%、100%工况下和煤质基本稳定的条件下,测试脱硫进出口氧量、SO2、粉尘浓度(表6~8)。计算脱硫效率、粉尘浓度、出口SO2浓度,通过对测试结果的分析和比较,机组负荷50%、75%、100%时的脱硫效率分别为99.17%、99.33%、99.09%;SO2排放浓度分别为20.03 mg/Nm3、17.7 mg/Nm3、24.29 mg/Nm3,均小于35 mg/Nm3;100%负荷时,颗粒物排放为3.12 mg/Nm3,小于5 mg/Nm3。由以上测试结果表明,单塔双循环技术,脱硫出口增加湿式除尘器的超低排放改造技术对灰分含量在27.45%左右、硫分含量在1.1%的煤质适应性比较好,都能满足超低排放的要求。同时脱硫系统阻力也在设计值范围内。脱硫系统对机组负荷的变化响应也比较好。由于在脱硫出口增加了湿式除尘器,烟囱入口粉尘浓度基本满足超低要求5 mg/Nm3以下,增加了粉尘浓度超低排放的稳定性。

表6 50%负荷烟气2

表7 75%负荷烟气2

表8 100%负荷烟气2

3.2.2 颗粒物(表9)

3.2.3 100%负荷计算结果(表10)

表9 颗粒物2

表10 100%负荷结果2

3.3 托盘技术测试结果

内蒙古西部地区某电厂装机总容量为2×330 MW。脱硫装置采用石灰石—石膏湿法全烟气脱硫,采用一炉一塔。超低排放改造技术采用托盘技术,增加2 台循环泵;更换原有3 层喷淋层及喷嘴增加2 层喷淋层,共5 层喷淋层;增加沸腾式传质结构(托盘)及增设烟气再分布器,吸收塔入口烟道烟气均流改造,将原屋脊式除雾器更换为管束+屋脊式高效除雾器,烟囱CEMS 更换;脱硫出口未加湿式除尘器。依据国家政策,污染物排放控制实行超低排放标准,本机组烟气脱硫入口烟尘排放浓度≤40 mg/Nm3(干基、标态、6%O2),烟囱入口烟尘排放浓度≤5 mg/Nm3(干基、标态、6%O2)、脱硫系统改造按FGD 入口SO2浓度为2268 mg/Nm3(燃煤硫份0.73%)进行设计;改造后脱硫系统出口SO2排放浓度≤35 mg/Nm3(干基、标态、6%O2)进行设计。

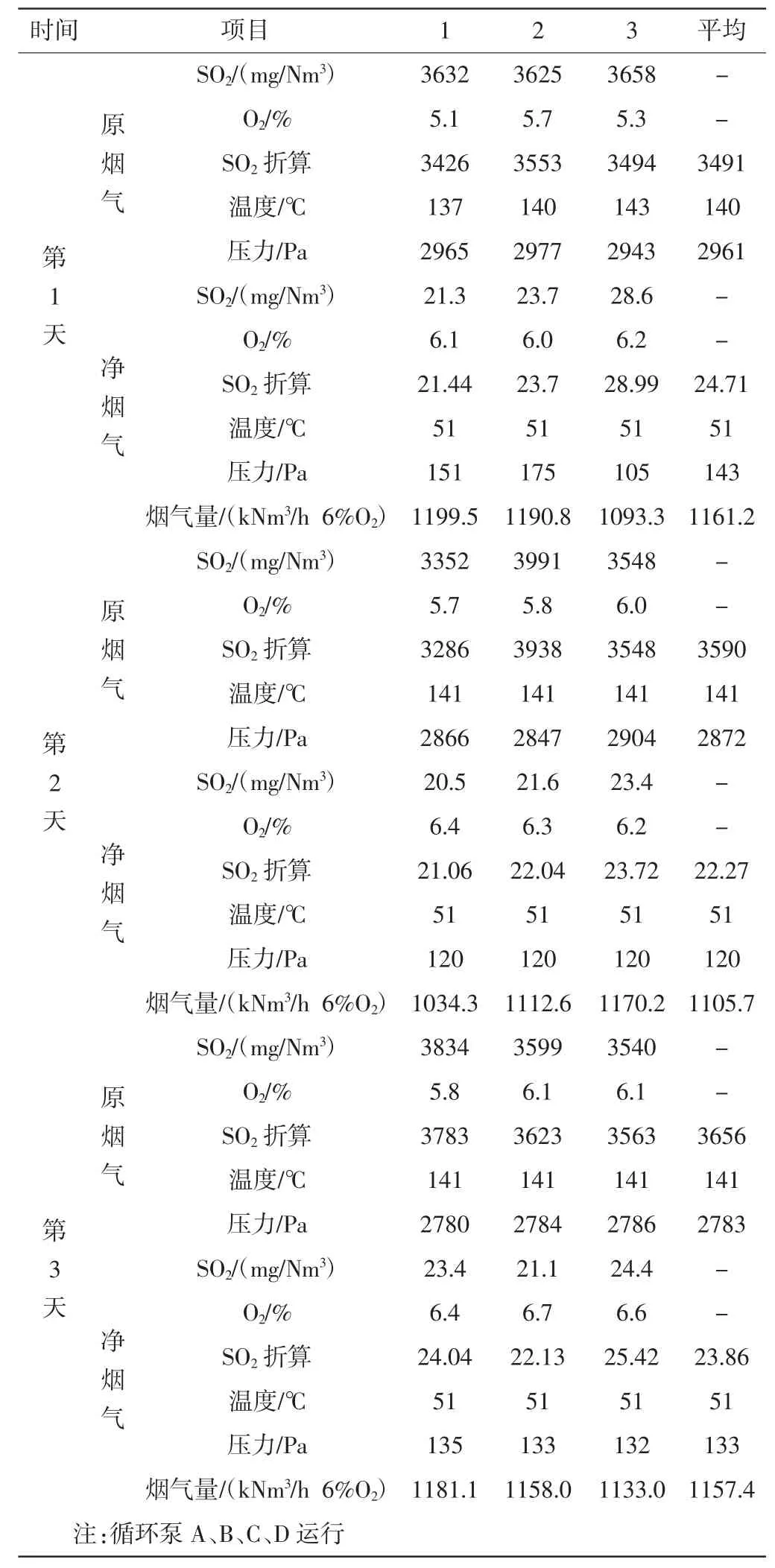

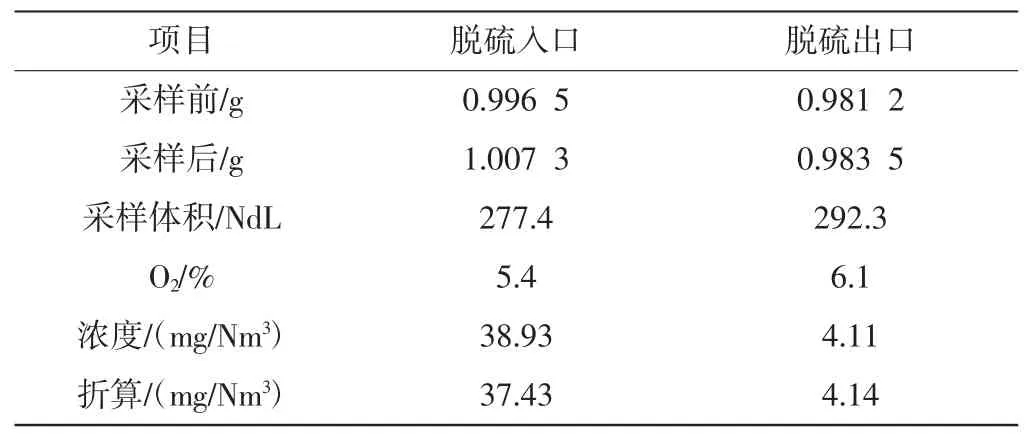

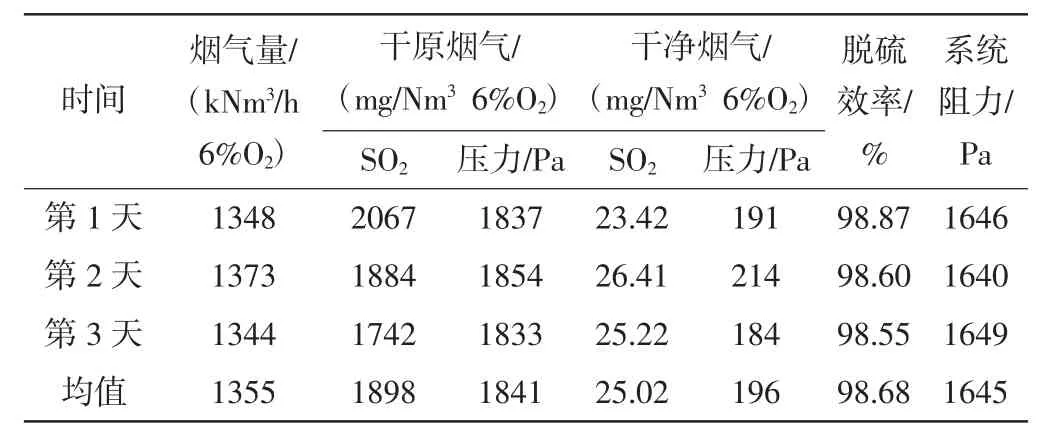

3.3.1 烟气试验数据

在机组负荷为50%、75%、100%工况下和煤质基本稳定的条件下,测试脱硫进出口氧量、SO2、粉尘浓度(表11~13)。计算脱硫效率、粉尘浓度、出口SO2浓度,通过对测试结果的分析和比较,机组负荷50%、75%、100%时的脱硫效率分别为98.85%、98.65%、98.68%;SO2排放浓度分别为18.28 mg/Nm3、23.48 mg/Nm3、25.02 mg/Nm3,均小于35 mg/Nm3;100%负荷时,颗粒物排放为4.14 mg/Nm3,小于5 mg/Nm3。由以上测试结果表明,托盘技术,脱硫出口未增加湿式除尘器的超低排放改造技术对灰分含量在21.35%左右、硫分含量在0.73%的煤质适应性比较好,都能满足超低排放的要求。同时脱硫系统阻力也在设计值范围内。脱硫系统对机组负荷的变化响应也比较好。

表11 50%负荷烟气3

表12 75%负荷烟气3

3.3.2 颗粒物(表14)

3.3.3 100%负荷计算结果(表15)

3.4 双塔双循环技术测试结果

内蒙古西部地区某电厂装机总容量为2×350 MW。脱硫装置采用石灰石—石膏湿法全烟气脱硫。超低排放改造技术采用双塔双循化技术,一级吸收塔(原吸收塔)原两级板式除雾器及四层喷淋层利旧,新建二级吸收塔设置3 层喷淋层,3 台循环泵(2 运1 备),喷淋喷嘴采用单向单头式,除雾器采用三级屋脊式高效式,二级塔配备3 台侧进式搅拌器;脱硫出口未加湿式除尘器。依据国家政策,污染物排放控制实行超低排放标准,本机组烟气脱硫入口烟尘排放浓度≤50 mg/Nm3(干基、标态、6%O2),烟囱入口烟尘排放浓度≤5 mg/Nm3(干基、标态、6%O2)、脱硫系统改造按FGD 入口SO2浓度为6000 mg/Nm3(燃煤硫份2.6%)进行设计;改造后脱硫系统出口SO2排放浓度≤35 mg/Nm3(干基、标态、6%O2)进行设计。

表13 100%负荷烟气3

表14 颗粒物3

表15 100%负荷结果3

3.4.1 烟气试验数据

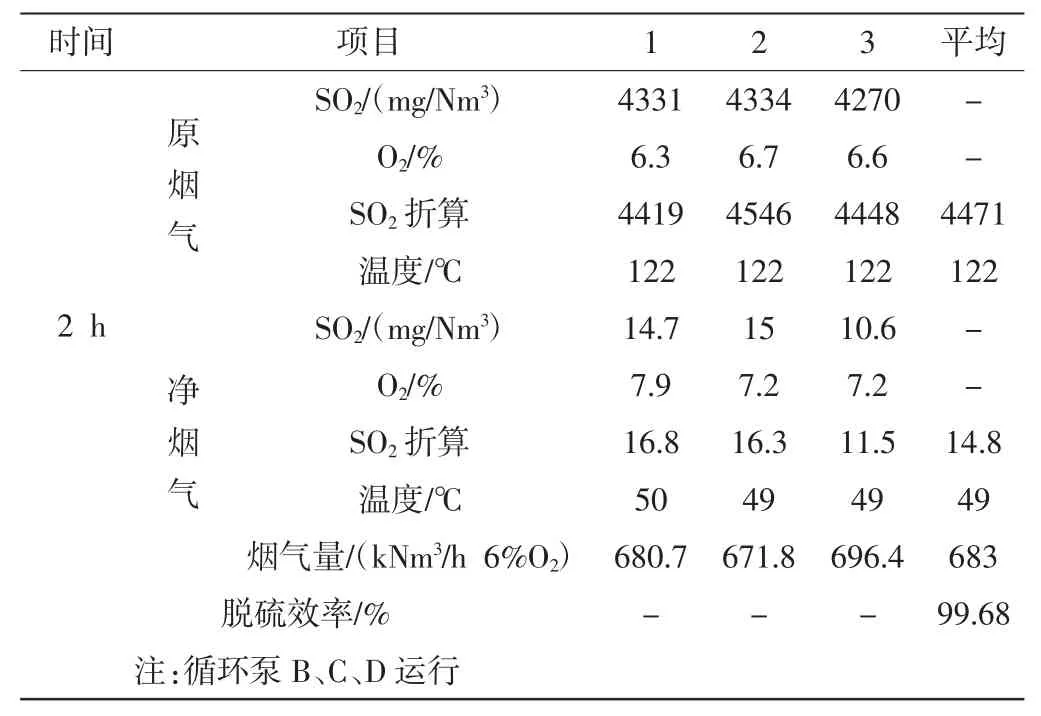

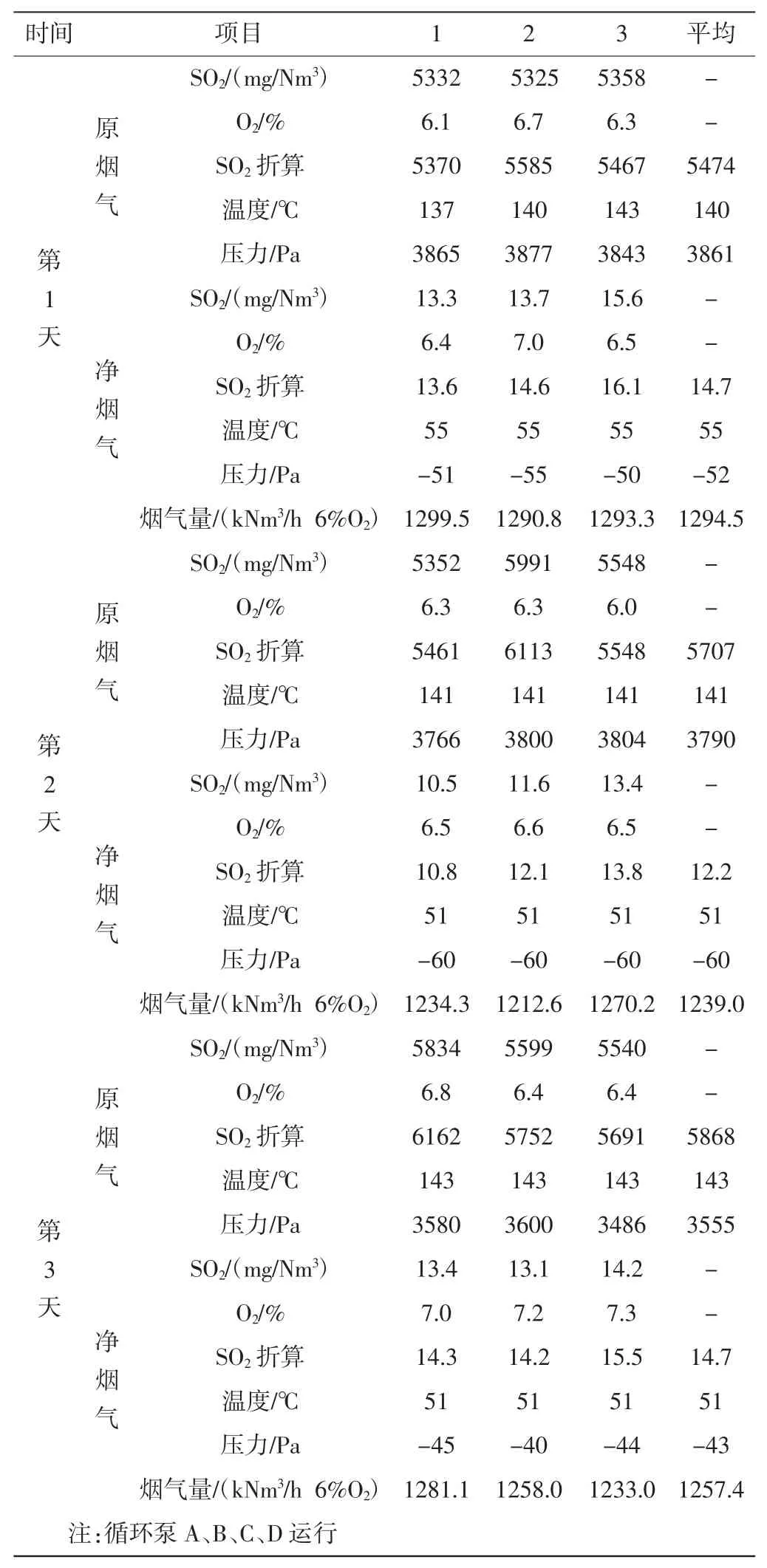

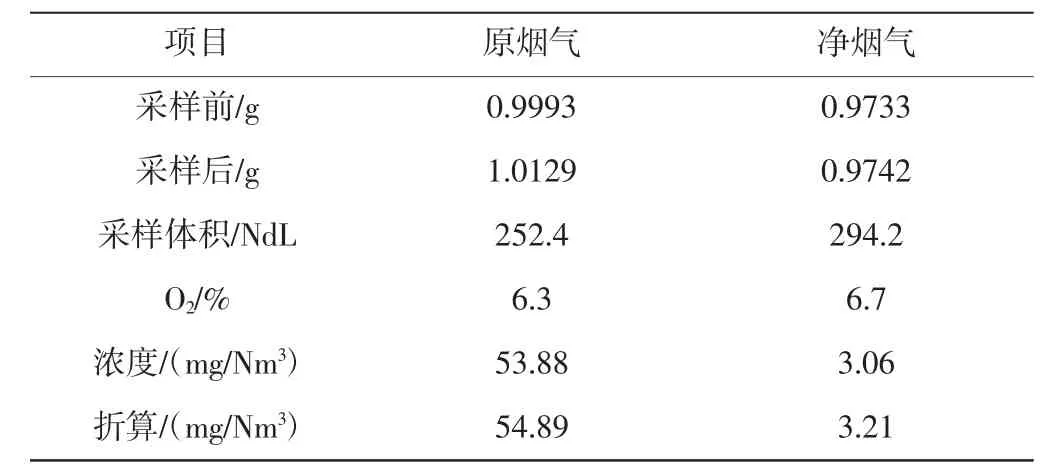

在机组负荷为50%、75%、100%工况下和煤质基本稳定的条件下,测试脱硫进出口氧量、SO2、粉尘浓度(表16~18)。计算脱硫效率、粉尘浓度、出口SO2浓度,通过对测试结果的分析和比较,机组负荷50%、75%、100%时的脱硫效率分别为:99.68%、99.78%、99.76%;SO2排放浓度分别为14.8 mg/Nm3、10.9 mg/Nm3、13.86 mg/Nm3,均小于35 mg/Nm3;100%负荷时,颗粒物排放为3.21 mg/Nm3,小于5 mg/Nm3。由以上测试结果表明,双塔双循环技术,脱硫出口未增加湿式除尘器的超低排放改造技术对灰分含量在57.35%左右、硫分含量在2.6%的煤质适应性比较好,都能满足超低排放的要求。同时脱硫系统阻力也在设计值范围内。脱硫系统对机组负荷的变化响应也比较好

表16 50%负荷烟气4

表17 75%负荷烟气4

表18 100%负荷烟气4

3.4.2 颗粒物(表19)

3.4.3 100%负荷计算结果(表20)

4 结果与讨论

比较和分析以上4 种脱硫超低排放改造技术现场测试结果,同时对4 种技术的对比发现,对于高硫分、高灰分的煤种,双塔双循环技术适应性比较好,但缺点是能耗大、经济性差、系统阻力高,阻力最大达到3787 Pa,对于新建电厂或老旧电厂脱硫超低改造时,预留空间比较大,电厂可以考虑采用双塔双循环技术;托盘技术或单塔双循环技术对中硫分、低灰分的煤种适应性比较好,系统阻力比较小,能耗低;脱硫除尘一体化技术,增加旋汇耦合器,除雾器采用管束式除尘除雾器对中硫分、高灰分的煤种适应性比较好,经济性也比较好,但是系统阻力较高,能耗偏高,预留空间比较小的电厂可以考虑选择采用脱硫除尘一体化技术。

表19 颗粒物4

表20 100%负荷结果4

基于电厂在超低排放改造的基础上,对燃煤电厂脱硫超低排放改造技术选择提供以下3 点建议:①选择超低排放改造技术路线时,要进行具体问题具体分析,根据电厂实际燃煤情况和机组实际运行情况来选择合适的超低排放改造技术;②选择超低排放改造技术时,不仅要考虑技术的可靠性、稳定性和先进性,同时也要兼顾技术的经济性,尤其要首先选择具有节能潜力的超低排放改造技术;③选择超低排放改造的技术适应性是一方面,重要的是提高管理和运行水平,不能把所有的问题都依托于技术手段实现,如果在采用适当技术手段的情况下,同时提高管理和运行水平,超低排放改造会更加经济,效果会更好。

为了实现超低排放,技术也许是主要问题,但管理和运行水平也是很重要的补充。通过现场测试结果表明,在超低排放改造后虽能满足超低排放要求,但脱硫系统同时也出现了不少问题,希望通过此文能给尚未改造或正在改造的电厂提供数据上的参考与支持。