门式堆取料机斗轮小车行走装置改进

2020-06-15金生

金 生

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

为解决问题,通过观察和理论分析,找到问题原因,对斗轮小车行走装置进行设计改进。应用Workbench 分析软件对P30钢轨进行有预应力的模态分析,寻找P30 钢轨的薄弱环节和易损坏部位,为P30 钢轨的日常检查提供参考。

1 立项背景

MDQ3000/3000.650 型门式堆取料机是煤二期预留堆场中的重要装卸设备,是哈尔滨重型机器厂20 世纪90 年代中期研发的产品,至今已使用20 余年。它集堆料、取料于一身,工艺变换频繁,结构复杂。门式堆取料机就其功能而言由堆料和取料两大系统组成,包括门架、活动梁、活动梁升降机构、堆料皮带机、受料皮带机、斗轮机构、斗轮小车行走装置、大车行走机构、尾车皮带机等重要机构。这些结构和机构有的专用于堆料系统,有的专用于取料系统,有的为两系统通用。

斗轮小车行走装置是取料系统的专用装置,由行走车轮和行走轨道两部分组成。多年以来,该装置始终存在两个问题

(1)轨道侧向弯曲变形,特别是在轨道对接处尤为严重,存在车轮掉道的危险,需要经常对其进行更换,增加了检修人员劳动强度。

(2)行走车轮轮缘磨损过快,导致整个车轮报废,增加了设备运行的维护、维修成本。

近年,随着设备不断老化,这两个问题的严重性也日趋突显,若不采取措施,势必对设备的安全生产运行构成严重隐患。因此,立项解决这两个问题。

2 现象观察

观察分为空载观察和带载观察,目的是摸清轨道侧向变形的直观原因。

(1)空载观察。空载观察就是斗轮空转,斗轮小车往复行走,人站在小车架观察。观察发现:小车在走行过程中无异常,车轮轮缘和轨道的侧向挤压不明显,轨道侧向受力不大,不可能造成轨道明显的侧向变形。

(2)带载观察。带载观察就是斗轮满载吃料旋转,斗轮小车往复行走,人站在斗轮平台观察。观察发现:小车在正反向往复走行过程中存在车轮轮缘两两对角啃轨现象,车轮轮缘和轨道的相互侧向挤压明显,轨道侧向受力较大,造成轨道明显的朝向轨外的侧向变形。

(3)观察结论。通过两种形式的观察,可知斗轮在带载取料的工况下,必定存在一个致使斗轮小车产生偏斜的力,这个力通过车轮轮缘传递到轨道侧踏面,使轨道产生侧弯。只有通过专业的理论分析,才能进一步明确这个力。

3 解决方案

3.1 轨道解决方案

3.1.1 更换轨道

拆掉原有已磨损严重的24 kg/m 旧钢轨(新标准已无该规格钢轨),换上30 kg/m 的新钢轨。和旧轨相比,轨高基本一样(旧轨高107 mm,新轨高107.95 mm),踏面宽比旧轨增加9 mm,截面积比旧轨增加708 mm2。由于轨宽和截面积的增加,其侧向刚度有所增加,对克服侧向受力变形很有利。

3.1.2 减少轨道固定压板的间隔

原轨道固定压板间隔为600 mm,更换新轨后,其压板间隔为500 mm,目的是改善轨道支撑条件,降低轨道的侧向弯矩,有效地减轻其侧向受力变形。

3.1.3 加设轨道接头夹板

原轨道接缝处没有接头夹板,使轨道接缝处的两轨道端头为侧向悬臂受力的不利状态。加设轨道接头夹板后,两轨道可近似为一体结构,接缝处的轨道两端头由侧向悬臂受力变为近似的侧向简支受力,从而较大地改善了轨道接缝处的受力条件,提高其侧向刚度。

3.2 车轮解决方案

3.2.1 更换车轮

由于新轨道的踏面比旧轨道宽9 mm,所以原车轮(共4个)的轮槽宽度不适合,需全部更换轮槽加宽的新车轮。新车轮的安装尺寸与旧车轮相同。

3.2.2 改变车轮的轮缘结构

将车轮由原单轮缘结构改为双轮缘结构。双轮缘使车轮和轨道的侧向受力面各增加1 倍,可以有效减轻轨道侧踏面和轮缘内侧面的磨损,成倍提高两者使用寿命。

3.2.3 改变车轮材料

将车轮材料由铸钢改为锻钢。理论和实践都表明,锻钢车轮的坯料经过红热锻打,其分子晶格组织更加密实,强度更高,耐压和耐磨性更好,且无气孔、夹渣、夹层、沙眼等铸造车轮易出现的缺陷。

摩擦的理论和实践都表明:材料的磨损与摩擦力有关,摩擦力与物体所受压力成正比。这也在理论上证明了车轮改为双轮缘后,将成倍提高轨道和车轮的使用寿命。

这里需要说明的是,由于车轮在小车架上的安装距离和实际上的轨距之间存在误差,新安装的双轮缘车轮在开始使用时,其侧轮压可能与单轮缘时差不多。但走合一段时间后,双轮缘侧轮压的减轻将逐渐显现,最终达到理论计算值。

4 基于Workbench 的P30 轨道有预应力的模态分析

4.1 Workbench 模态分析简介

Workbench 是美国ANSYS 公司推出的大型通用有限元分析软件,可以与大多数计算机辅助设计软件实现数据共享和交换,广泛应用于石油化工、航空航天、机械制造、土木工程和生物医学等多个领域。

模态分析是动力学分析的重要组成部分,通过固有频率和振型的分析,即模态分析,可以寻找P30 钢轨的薄弱环节和易损坏部位,为P30 钢轨的日常检查提供参考。

4.2 Workbench 静力学分析

首先使用SolidWorks 应用软件建立P30 钢轨的虚拟样机,通过与Workbench 软件的接口,将所需要分析的虚拟样机导入Workbench 有限元分析软件中。由于P30 钢轨是在斗轮小车压力和轨道夹板压力作用下,因此需要建立有预应力的模态分析。Workbench 模态分析流程如图1 所示。

图1 Workbench 模态分析流程

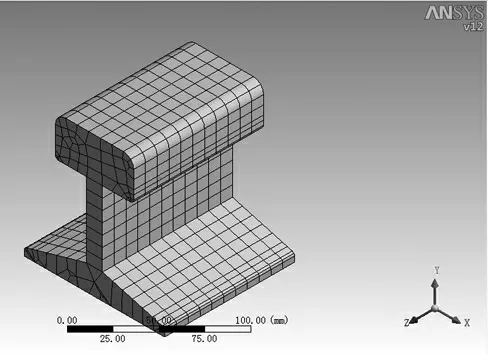

首先进行P30 轨道的静力分析。在材料属性中设定P30 轨道的材料为55Q,弹性模量E=2.11×1011N/m2,泊松比μ=0.30,材料密度ρ=7850 kg/m3。P30 钢轨截面为轴对称形状,故本次改进采用自由划分网格方法,如图2 所示。

然后根据P30 钢轨的实际工作条件,对所要研究的P30 钢轨施加力和约束。考虑到P30钢轨是在斗轮小车的重力和轨道压板的压力作用下,因此需要在P30 钢轨施加均布载荷,在P30 钢轨底座处对P30 钢轨施加约束。

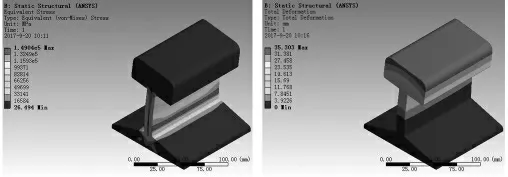

此外,根据以上计算结果,本次改进对P30 钢轨的左侧面施加3026 kN 的载荷,并在Solution 中添加总位移、应力和应变,静力分析结果如图3 所示。

图2 自由划分网格方法

图3 静力分析结果

通过应力云图,结果表明:P30 钢轨最大应力点的应力值小于屈服强度310 MPa,所以采用新型的P30 钢轨可以满足B2DQ 斗轮小行走机构的使用。

4.3 Workbench 有预应力的模态分析结果

进行P30 钢轨有预应力的模态分析。P30 钢轨前6 阶的模态振型如图4 所示,代表P30 轨道在6 个自由度下的振型。P30 钢轨在1 阶固有频率(575.8 Hz)主要表现为P30 轨道沿轴向的扭转变形;P30 钢轨在2 阶固有频率(1581.3 Hz)主要表现为P30轨道沿铅垂方向上踏面的压缩变形;P30 钢轨在3 阶固有频率(2845.7 Hz)主要表现为P30 轨道沿侧向的扭转变形;P30 钢轨在4 阶固有频率(3640.7 Hz)主要表现为P30 轨道沿侧向的压缩变形;P30 钢轨在5 阶固有频率(7050.8 Hz)主要表现为P30 轨道沿轴向的压缩变形;P30 钢轨在6 阶固有频率(8839.1 Hz)主要表现为P30 轨道沿铅垂方向的扭转变形。

图4 P30 钢轨前6 阶的模态振型

由此可以得出,第2 阶模态和第4 阶模态对轨道影响最大,其中P30 轨道的立筋与上踏面及底面的连接处是最易损坏部位,为日后设备检查重点提供了理论依据。

5 效果

改进后的斗轮小车行走装置运行可靠、平稳,故障率为零。本次技术改进基本解决了门式堆取料机长期存在的“老大难”问题,较大程度上节约了采购备件、更换备件、停机维修的成本,为单位生产作业提供了更可靠的保证。