大型挤压造粒机组齿轮箱故障及原因分析

2020-06-15华强

华 强

(中国石化镇海炼化公司,浙江宁波 315207)

0 引言

因聚烯烃工艺生产的PP/PE 粉料、松密度较低、细粉多、表面积大,易吸收空气中氧气及水分而老化且不利于运输及贮存,为了增加产品的品种,提高产品质量及其稳定性,便于运输和贮存,所以从反应器生产出的粉料需要通过挤压造粒机组来成型。该机组由驱动装置、加料装置、机筒、螺杆、开车阀、换网器、水下切粒等部分组成,其中主减速箱属于机组的关键传动部件。下面针对机组检修过程中发现的主齿轮箱输入轴换挡齿轮断齿故障,从理化和力学角度分析失效机理。

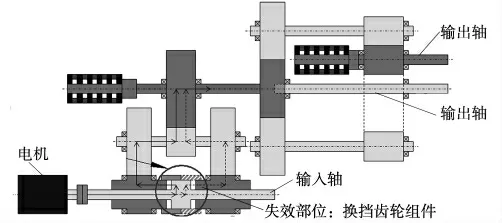

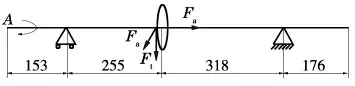

图1 挤压机主齿轮箱结构示意

1 机组概况

某聚丙烯挤压造粒机组为国外某厂家生产同向双螺杆机型,主齿轮箱由电动机驱动,采用双速闭式齿轮箱,其作用是减速(螺杆转速比电机低)、分速(两根螺杆要具有相同的转速)、变速(螺杆要能高、低速两档运转)和传递转矩,以保证两个螺杆同向、同步转动。其中,输入轴上装有高低速切换齿套组件,以满足不同生产负荷需求。

2 失效问题提出

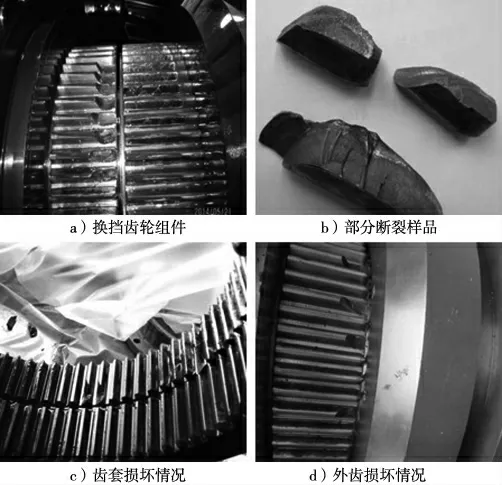

该机组于2010 年2 月正式投运,2014 年5 月按计划解体大修,检修前该机组运行平稳,振动正常。拆检发现主齿轮箱输入轴高低速换挡齿轮很多部位断齿,轴上外齿和滑套内齿也有多个齿发生断裂,啮合面上均有严重挤压产生的塑性变形痕迹,从断齿外观上看好像是疲劳开裂(图2)。

图2 主齿轮箱输入轴换挡齿轮断齿

轴上内齿断齿数为15 个,外齿断齿数为5 个,内齿和外齿均断裂在同一侧,断裂长度约为齿长的1/4。故障部位齿轮模数为5 mm,内、外齿轮齿数均为66 个,齿宽70 mm。

3 失效原因分析

3.1 断齿失效机理分析

3.1.1 断口宏观分析

从所有断齿中取出5 个作为样品分析,这些断齿均是疲劳断裂特征,断口上有明显的贝壳纹和放射纹,啮合面有严重挤压塑性变形痕迹。

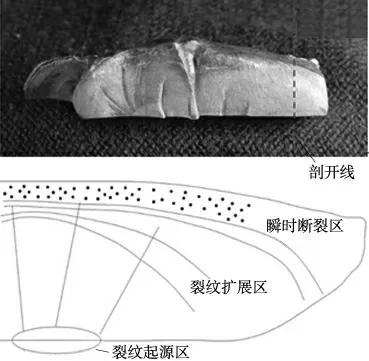

由图3 可知,断裂源位于齿轮外表面,并径向发展,最终断裂,有多个疲劳台阶,即有多个疲劳源,也说明该轮齿是多元疲劳断裂,最后一部分为瞬时断裂。另外,试样最后瞬断区面积很小,说明该齿疲劳裂纹扩展充分,为优先发生断裂的齿。

图3 断裂齿轮宏观形貌

疲劳断口有明显的裂纹起源区、扩展区和最后瞬时断裂区3 个特征。图中表现都很明显,最后瞬时断裂区的大小说明断裂时载荷的大小,瞬时断裂区越小、载荷越小。从这些齿断口可以看出,每个齿面最后瞬时断裂区的尺寸不同,这说明这些齿不是同时断裂的,断裂时的载荷不同。对于疲劳裂纹扩展充分而瞬时断裂区小的,应该是先发生断裂的,而瞬时断裂区面积大的应该是后发生断裂的。

3.1.2 断口扫描电镜和金相组织分析

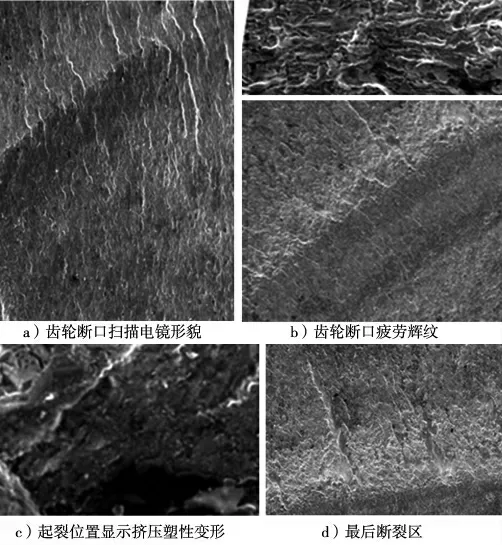

对断口进行扫描电镜分析,发现几个齿轮断口疲劳裂纹扩展充分,瞬时断裂区很小,应该是先期发生断裂的齿,图4 是1#样品的扫描电镜低倍照片,表面有明显的疲劳辉纹,起裂区有明显的塑性变形。对断齿挤压接触面进行扫描电镜分析,发现接触面上有明显的塑性挤压痕迹,有明显的微观裂纹,同时观察到沿齿高度方向上的滑移痕迹。

图4 1#样品断口扫描电镜分析

对失效断齿样品进行金相显微组织观察,发现齿轮啮合面处已被挤压并产生微裂纹,表面组织和内部组织一样,金相组织为索氏体和上贝氏体。齿轮啮合面有大量微裂纹,非啮合面则没有微裂纹。

3.2 化学成分分析及硬度检测

3.2.1 化学成分分析

从材料化学成分分析数据看,该齿轮材料为日本JISG 4053—2003 标准的SCM420,与国内合金结构钢标准GB/T3077—1999 的20CrMnMo 钢成分相似。

3.2.2 硬度检测

在失效齿轮的断口附近取样检测硬度,按照GB/T 4340.1—1999《金属维氏硬度试验方法》,采用显微硬度计对试样表面和心部进行硬度试验。试验结果转换成布氏硬度。轮齿表面硬度266~273 HB,平均269 HB;齿轮心部硬度257~273 HB,平均267 HB。轮齿心部和表面硬度基本一样,说明表面未进行渗碳等硬化处理,经与厂家确认设计即要求软齿面。

3.3 齿轮受力分析

3.3.1 基于ANSYS 的有限元分析

委托国内某高校对故障齿轮进行受力情况有限元分析,对输入轴的刚度进行校核,分析其受力变形情况,下面仅列举分析计算结果。内齿轮主要受到两个力矩作用:一是输入输出齿轮作用下产生的扭矩;二是齿轮啮合带来的反向力矩。电机额定功率10 600 kW,正常情况下功率不超过80%额定功率,即按8480 kW计算得出齿轮转矩。

通过有限元计算分析,发现内外齿轮的啮合面处齿根容易产生应力集中,且都出现在内齿轮的内侧,而离开齿根到齿啮合面的另一侧所受应力变化不大,基本均匀。这与齿轮从齿根折断,并且发生在内侧、啮合面塑性变形相吻合。

3.3.2 齿轮轴的刚度校核

最后采用当量直径法将该齿轮轴转化为光杆轴,从弯曲和扭转两个方面进行校核,计算弯曲变形和位移。

图5 总体齿轮Von mises 应力图

图6 简化齿轮受力的示意

(1)受径向力Fr作用。

端点A 处的位移:

(2)受弯矩ME作用。

轴向力产生的转矩:

不考虑制造等其他因素的理想情况下,齿轮部件的弯曲变形导致的位移为0.028 5 mm,位移不大,但根据有限元模拟,变速档内外齿轮齿根处的应力变化比较大。

考虑弯曲刚度时,输入轴理想情况不应该产生弯曲变形,轴没有扰度和转角。由于理想处理是各个齿的受力大小的相等,各对齿的圆周力、径向力、轴向力产生的效果互相抵消,不对轴产生挠度和转角。而实际情况加工和装配会存在不均匀,导致载荷分配不均,各对齿轮力不能完全互相抵消,对轴产生挠度和转角。而且载荷分配不均匀程度越大,各对齿受力相差越大,轴的变形程度越大,轴的挠度和转角就越大。

4 结论

4.1 齿轮失效的直接原因是微动疲劳断裂

从齿面的接触面扫描电镜形貌分析可以看出,齿面上有明显的塑性挤压和滑移痕迹。从有限元分析可以看出,内外齿轮应力集中出现在啮合面靠近齿根处。而齿轮在运行中沿齿高方向存在微小滑移,在交变应力的影响产生微裂纹,加速疲劳源形成和裂纹扩展,最终疲劳断裂失效。

4.2 轴刚度不足是导致齿轮失效的根本原因

从受力分析可知,轴的刚度设计裕度不够,会导致轴产生微小的变形和位移,这对断面处齿根的应力变化很大,会导致齿根的疲劳破坏。建议提高轴的刚度,齿轮的制造和装配精度,尽量降低载荷分配的不均匀,减少齿轮间的相对滑动。同时改善换挡齿轮的结构(可以增加齿轮部件的总体轴径)和齿面材料的特性(如硬度、涂层等)会降低微动疲劳。